4::

Q1

00

00 Изобретение относится к черной металлургии и касается получения холоднокатаной малоуглеродистой стали для глубокой, сложной и особо сложной вытяжки. Известны способы термической обработки рулонов из холоднокатаной малоуглеродистой стали, включающие рекристаллизационный отжиг при температурах ниже Ас, в колпако вых печах с одноступенчатым или двуступенчатым нагревом { 2 . Указанные способы обеспечивают получение высоких механических свойств путем снятия упрочнения деформированного холодной прокаткой материала , рекристаллизации деформированного ферита и роста его зерен до оптимальной конечной величины. Однако они не. позволяют полностью использовать резерв повьпиения комплекса механических свойств, так как не обеспечивают {)авномерности роста рекристаллизованных зерен и однородность струк туры готового металла. При постоян ном повышении температуры до задан ной различные участки рулонов прогреваются по-разному (в то время к торцовые участки рулонов и их нару ные витки достигают температуры за дания , внутренние участки имеют те пературу на 50-150 С ниже в завися мости от веса и ширины рулонов 1 В результате формируется неоднородная структура и ухудшаются механические свойства металла. Наиболее близок к предлагаемому по технической сущности и дости гаемому результату способ рекристаллизационного отжига холодноката ной рулонной стали, по которому от жиг проводят в защитной атмосфере при 640-720 С со скоростью нагрева не более 250 град/ч в интервале от 550°С до- конечной температуры, охлаждение со скоростью 10-13 град в интервале от конечной температуры до ЗТО-АЗи С З.. Недостаток способа-прототипа за лючается в том, что он не обеспечи вает однородности прогрева рулонов is радиальном направлении и по высо те стопы: температурный градиент в начале вьщержки составляет 80 С и более, в конце вьщержки при конечной температуре - 40 С и более. Не однородность прогрева рулонов веде к формированию неоднородной структуры, ухудшает механические свойства стали и их стабильность в плоскости полосы., Цель изобретения - повышение стабильности механических свойств. Поставленная цель достигается тем, что согласно способу термической обработки рулонов из холоднокатаных листовых сталей, включающему нагрев при 640-720 С и охлаждение в защитной атмосфере, нагрев ведут многократно с промежуточным охлаждением до интервала температур от температуры рекристаллизации до температуры рекристаллизации плюс 30°С. Снижение температуры промежуточного охлаждения менее температуры рекристаллизации ведет к формированию разнозернистой структуры, ухудшающей механические свойства стали. Увеличение темпёр,атуры промежуточного охлаждения вьше температуры рекристаллизации плюс ведет к перегреву наружных витков рулона, увеличению температурного градиента, формированию разнозернистой структуры и ухудшению механических свойств. Печь после нагрева до конечной температуры выключают и включают ее после охлаждения до промежуточной температуры. При этом при охлаждении происходит прогрев центральных участков рулона за счет выравнивания температуры по всему объему рулона теплопередачей от его наружн 1х (более нагретых) участков к центру. Предлг гаемый и известный способы были опробованы в промышленных условиях . t Пример . Способ апробирован при изготовлении холоднокатаной малоуглеродистой стали марки 08Ю, Обработка по предлагаемому способу включала следующие операции: выплаэку и непрерывную разливку стали; горячую прокатку на толщину 2,8 MMJ травление горячекатаных полос; холодную прокатку до толщины 0,9 мм, отб.ор проб и определение температуры рекристаллизации (по металлографическим исследованиям температура рекристаллизации Трекр 600°С) , рекристаллизационный отжиг в защитном азотном газе,

содержащем 4,5% водорода; дрессировку с обжатиями 1,2%.

При обработке стали по известному способу рекристаллиэационный отжиг вели по следующему режиму: нагрев до 680 С со скоростью 20 град/ч в интервалу от 550 до 680°С,- выдержка при 680°С 23 ч , охлаждение до 400°С со скоростью 12 град/ч далее до 110-120°С без ограничения скорости.

При изготовлении стали с отклонениями от предлагаемого способа рекристаллизационный отжиг вели по следующему режиму: нагрев до , 680°С со скоростью подъема темпе1450384

ратуры в интервале 550-680°С 20 град/ч, охлаждение до температуры 580, 600, 615, 630 и 650°С со скоростью 40 град/ч. Контроль

5 температур нагрева и охлаждения вели по стандартной стендовой термопаре, установленной у основания нижнего рулона; для определения температурного градиента в различных участках рулона закладывали технологические термопары. Количество циклов нагрева и охлаждения до промежуточной температуры 2-4, после чего охлаждение до 110-120°С

15 вели со скоростью 12 град/ч.

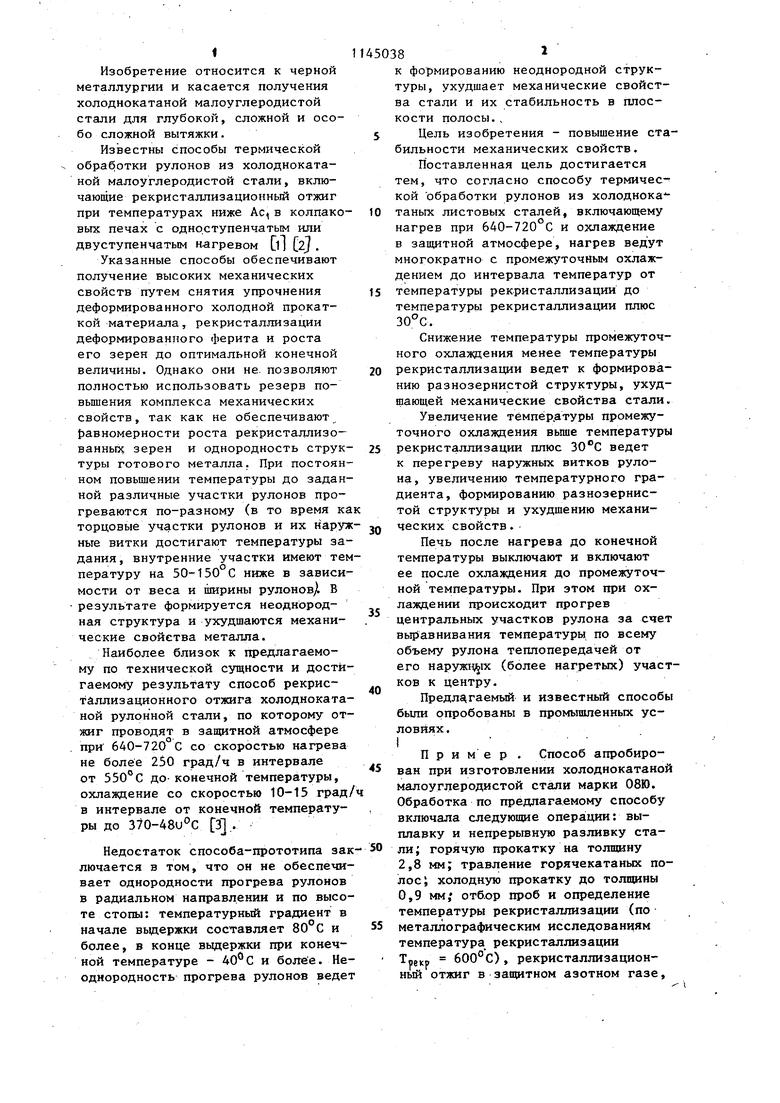

Результаты обработки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1983 |

|

SU1162877A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2366733C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

СПОСОБ. ТЕРМИЧЕСКОЙ ОБРАБОТКИ РУЛОНОВ ИЗ ХОЛОДНОКАТАНЫХ ЛИСТОВЫХ СТАЛЕЙ, включающий нагрев при 640-720 С и .охлаждение в защитной атмосфере, от л и ч а ющ и и с я тем, что, с целью повышения стабильности механических свойств, нагрев ведут многократно с промежуточным охлаждением до интервала температур от температуры рекристаллизации до температуры рекристаллизации плюс 30°С. (Л

редлагаемыйспособ

Предлагаемый способ с отклонениями

580 2 20 6-8 20,1 33,6 43,177,9

580, 3 15 6-8 19,8 33,1 43,478,8

580 4 15 6-8 19,6 32,7 43,779,6

19,432,444,0

19,232,144,2

18,931,544,2

48,8 50,4 52,1

30 8 20,4 33,9 42,5 77,2 25 7 20,2 33,7 42,8 77,5 25 7 19,9 33,3 43,2 78,4 30-70 7-9 20,5 33,9 42,3 77,0 Предлагаемый способ позволяет улучшить равномерность прогрева рулонов за счет порционной теплопередачи от наружных и торцовых участков к центру рулона: температурный градиент перед окончательным охлаждением снижается с 30-70 С (при изготовлении по известному способу) до 0-15°С (при отжиге по предлагаемому способу), в результате чего улучшаются механические свойст ва готовой стали и повышается их стабильность в плоскости полосы. При этом чем выше число циклов нагрева, тем лучше уровень механически свойств. Применение предлагаемого способа термической обработки холоднокатаны

Продолжение- таблицы

2,8 52,1 2,6 54,7 2,4 56,2

Прототип

2,8 . 60,9 рулонов, позволяет по сравнению с известными способами, улучшить механические свойства стали (уменьшить предел текучести на 5-9%) , их стабильность в плоскости листа на 3040%, получать сталь более высокого качества (выход металла высших категорий вытяжки - ВОСВ и ОСВ увеличивается на 5-7%) и снизить расход энергоносителя на 15-20%. Способ может быть реализован на металлургических заводах, оборудованных колпаковыми печами. Экономический эффект от внедрения изобретения составляет около 237,1 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беняковский М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| М., Металлургия, 1979, с | |||

| 0 |

|

SU178188A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Непр.ерывная термическая обработка автолистовой стали | |||

| М., Металлургия, 1979, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Полосовая сталь для глубокой вытяжки | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1985-03-15—Публикация

1983-09-01—Подача