Изобретение относится к металлургии, в частности к производству тонких полос из малоуглеродистых сталей для теневых масок цветных кинеско- пов.

Цель изобретения - повьшюние пластичности травимости растровых отверстий при одновременном улучшении магнитных свойств.

Сталь для теневых масок со щелевой структуройJ применяемых при изготовлении кинескопов, цветных телевизионных приемников, должна обладать комплексом механических и магнитных свойств.

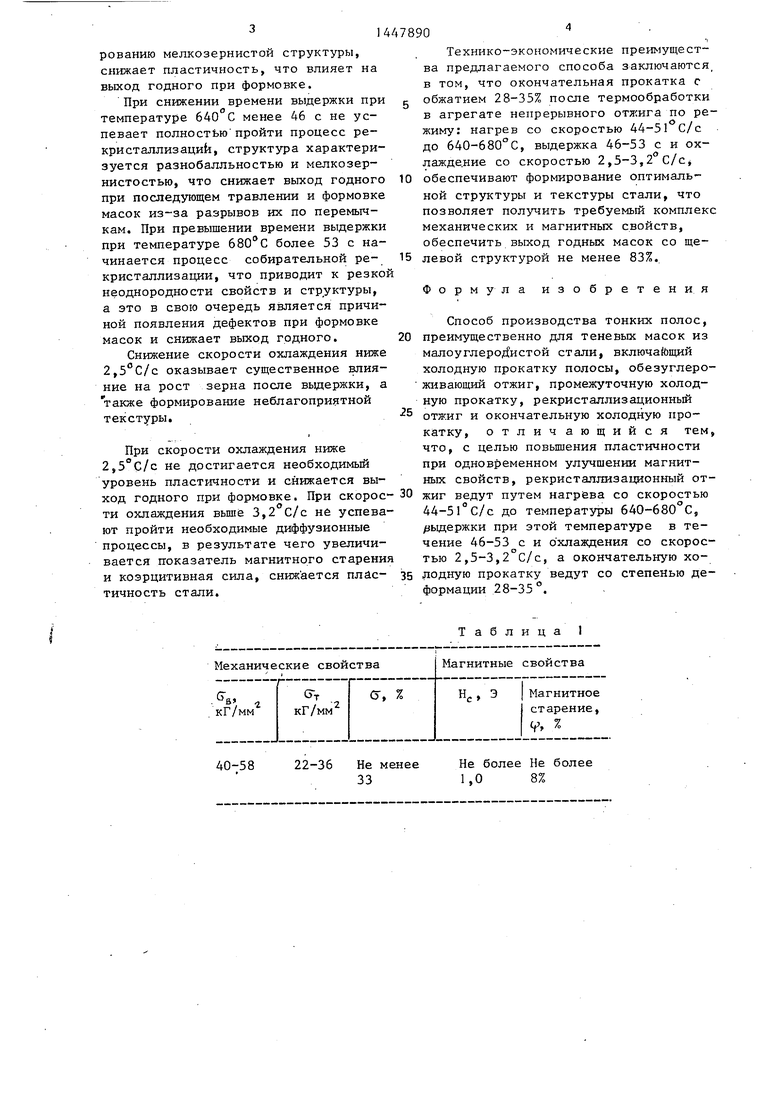

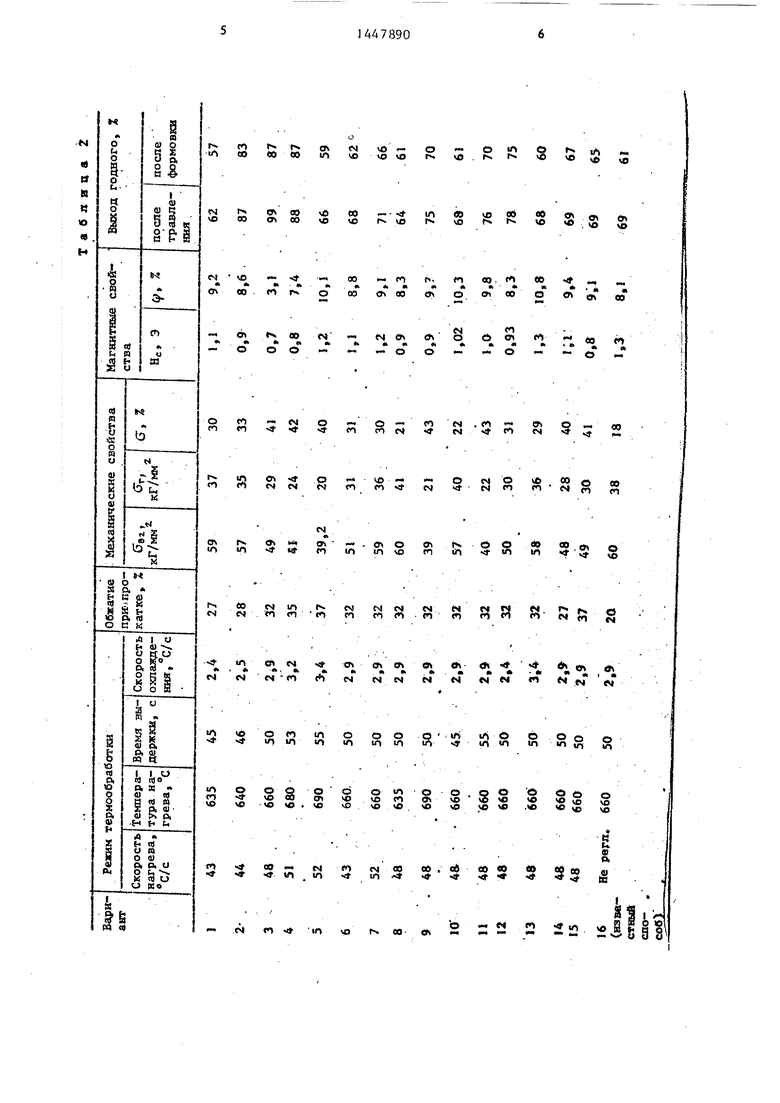

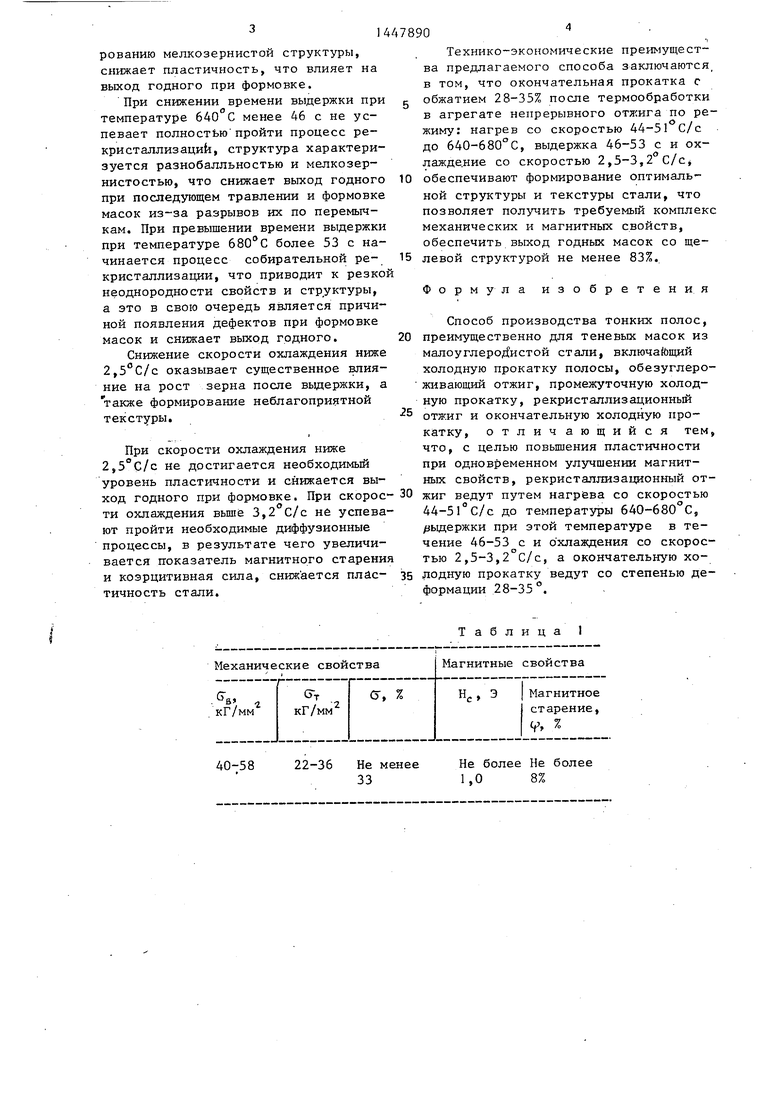

в табл. 1 приведены свойства стали для теневых масок со щелевой структурой.

Кроме того, сталь должна обла,цать хорошей способностью к травлению растровых отверстий щелевой формы.

Изобретение осуществляют следую- щим образом.

Проводят холодную прокатку из малоуглеродистой, стали до промежуточной толщины, обезуглероживающий отжиг, промежуточную холодную прокатку, рекристаллизационный отжиг пу тем нагрева со скоростью 44 51 С/с (до температуры 640-680 С), выдержки в течение 46-53 с и охлаждение со скоростью 2,5-3,2 С/с.

Окончательную холодную прокатку пр.оводят со степенью деформа1.дии 2835%. .1 ,

Пример. Сталь 0810 выплавляют в кислородном конвертере и разливают на МНЛЗ. Непрерывнолитые слябы прокатывают на стане горячей прокатки на толщину 3,2 мм, далее полосу подвергают травлению и холодной прокатке на стане бесконечной холодной прокат ки на толщину 0,5 MMj , затем подвергают отжигу на агрегате непрерывного отжига (АНО) промежуточной холодной прокатке до толщины 0,22 мм, термической обработке АНО путем нагрева со скоростью 48 С/с до температуры 660 С, выдержке при этой температуре в течение 50 с, после чего охлаждению со скоростью 2,9 С/с. Отожженные полосы подвергают окончательной холодной прокатке со степенью обжатия 32%. ,

Готовьй металл в нагартованном состоянии покрывают светочувствительным слоем, экспонируют на его поверхность растровое поле с отверстиями щелевой формы, закрепляют и подвергают травлению в растворе хлорного железа. После этого полосу разрезают на отдельные маски, которые подвергают формовке (сферизации) путем растяжения со степенью деформации 7%.

В табл. 2 приведены варианты реализации способа, а также свойства стали и выход годных масок после травления и формовки.

Как видно из табл. 2, при обработке стальной полосы по предпагаемому способу (варианты 2-4) достигаются максимальные выходы годного как после травления (87-99%), так и после формовки (83-97%). Механические и ; магнитные свойства стальных полос полностью удовлетворяют предъявляемым требованиям,

В случае больших или меньщих значений всех (варианты 1 и 5) или хотя бы одного (варианты 6-15) значений свойства стали и выход годных масок значительно ниже. Выход годНых масок со щелевой структурой также низок при обработке стали по известному способу.

Установлено, что при снижении степени деформации при окончательной холодной прокатке ниже 28% происходит недостаточное упрочнение полосы, что приводит к снижению выхода годных масок при-травлении в связи с неустойчивостью прохождения полосы в линии травления масокj а повышение степени деформации выше 35% приводит к потере необходимого уровня пластичности, повышению анизотропии свойств, а также снижает выход годного при формовке. Структ фа характеризуется наличием зерен с неблагоприятной текстурой, lie устраняемой при последующем отжиге.

Экспериментально установлено также суЕ ественное влияние режима непрерывного отжигаS предшествующего окончательной холодной прокатке, на свойства готовой полосы и на отбраковку при травлении и формовке масок. При нагреве со . скоростью .ниже 44 С/с происходит увеличение разнозернистости, что влияет на показатель пластичности металла и снижает выход годного при травлении и формовке. Нагрев со

О

скоростью вьше 51 С приводит к формированию мелкозернистой структуры, снижает пластичность, что влияет на выход годного при формовке.

При снижении времени выдержки при температуре 640 С менее 46 с не успевает полностью пройти процесс рекристаллизации, структура характеризуется разнобалльностью и мелкозернистостью, что снижает выход годного при последующем травлении и формовке масок из-за разрывов их по перемычкам. При превышении времени выдержки при температуре 680°С более 53 с начинается процесс собирательной рекристаллизации, что приводит к резкой неоднородности свойств и структуры, а это в свою очередь является причиной появления дефектов при формовке масок и снижает выход годного.

Снижение скорости охлаждения ниже 2,5°С/с оказывает существенное влияние на рост зерна после выдержки, а также формирование неблагоприятной текстуры.

При скорости охлаждения ниже 2,5°С/с не достигается необходимый уровень пластичности и снижается выТехнико-экономические преимущества предлагаемого способа заключаются,

10

20

25

в том, что окончательная прокатка с обжатием 28-35% после термообработки в агрегате непрерывного отлшга по режиму: нагрев со скоростью 44-51 С/с до 640-680°С, выдержка 46-53 с и ох- лажде.ние со скоростью 2,5-3,2° С/с

обеспечивают формирование оптимальной структуры и текстуры стали, что позволяет получить требуемый комплекс механических и магнитных свойств, обеспечить выход годных масок со ще- 15 левой структурой не менее 83%.

Формула изобретения

Способ производства тонких полос, преимущественно для теневых масок из малоуглеродистой стали, включающий холодную прокатку полосы, обезуглероживающий отжиг, промежуточную холодную прокатку, рекристаллизационный отжиг и окончательную холодную прокатку, отлич ающийся тем, что, с целью повьшения пластичности при одновременном улучшении магнитных свойств, рекристаллизационный отход годного при формовке. При скорое- 30жиг ведут путем нагрева со скоростью

ти охлаждения вьше 3,2 С/с не успева-44-51°С/с до температуры 640-680 с,

ют пройти необходимые диффузионныед}ьщержки при этой температуре в тепроцессы, в результате чего увеличи-чение 46-53 с и о хлаждения со скоросвается показатель магнитного старениятью 2,5-3,2 С/с, а окончательную хои коэрцитивная сила, снижается плис- 35додную прокатку ведут со степенью детичность стали.формации 28-35°.

1447890

Технико-экономические преимущества предлагаемого способа заключаются,

в том, что окончательная прокатка с обжатием 28-35% после термообработки в агрегате непрерывного отлшга по режиму: нагрев со скоростью 44-51 С/с до 640-680°С, выдержка 46-53 с и ох- лажде.ние со скоростью 2,5-3,2° С/с

обеспечивают формирование оптимальной структуры и текстуры стали, что позволяет получить требуемый комплекс механических и магнитных свойств, обеспечить выход годных масок со ще- левой структурой не менее 83%.

Формула изобретения

Способ производства тонких полос, преимущественно для теневых масок из малоуглеродистой стали, включающий холодную прокатку полосы, обезуглероживающий отжиг, промежуточную холодную прокатку, рекристаллизационный отжиг и окончательную холодную прокатку, отлич ающийся тем, что, с целью повьшения пластичности при одновременном улучшении магнитных свойств, рекристаллизационный от

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ производства ленты из малоуглеродистой стали | 1990 |

|

SU1735396A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Способ изготовления теневой маски | 1989 |

|

SU1705366A1 |

| Способ изготовления теневых масок кинескопов цветных телевизоров | 1986 |

|

SU1404535A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| Способ производства ленты из малоуглеродистой стали | 1990 |

|

SU1726536A1 |

Изобретение относится к металлургии, в tiacTHOcTH к производству тонких полос из малоуглеродистых сталей для теневых масок цветных кинескопов. Цель изобретения - повышение пластичности и травимости растровых отверстий при одновременном улучшений магнитных свойств. Сталь 08Ю прокатывали на стане бесконечной холодной прокатки, затем подвергали обезуглероживающему отжигу и промежуточной холодной прокатке. Непрерывный отжиг проводят по режиму: нагрев со скоростью 48°С/с до , вьщержка при этой температуре в течение 50 с, после чего охлаждение со скоростью 2,9°С/с. Отожженные полосы подвергали окончательной холодной прокатке со степенью обжатия 32%. 2 табл. (Л

40-58

22-36

Не менее 33

Не более Не более 1,08%

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-29—Подача