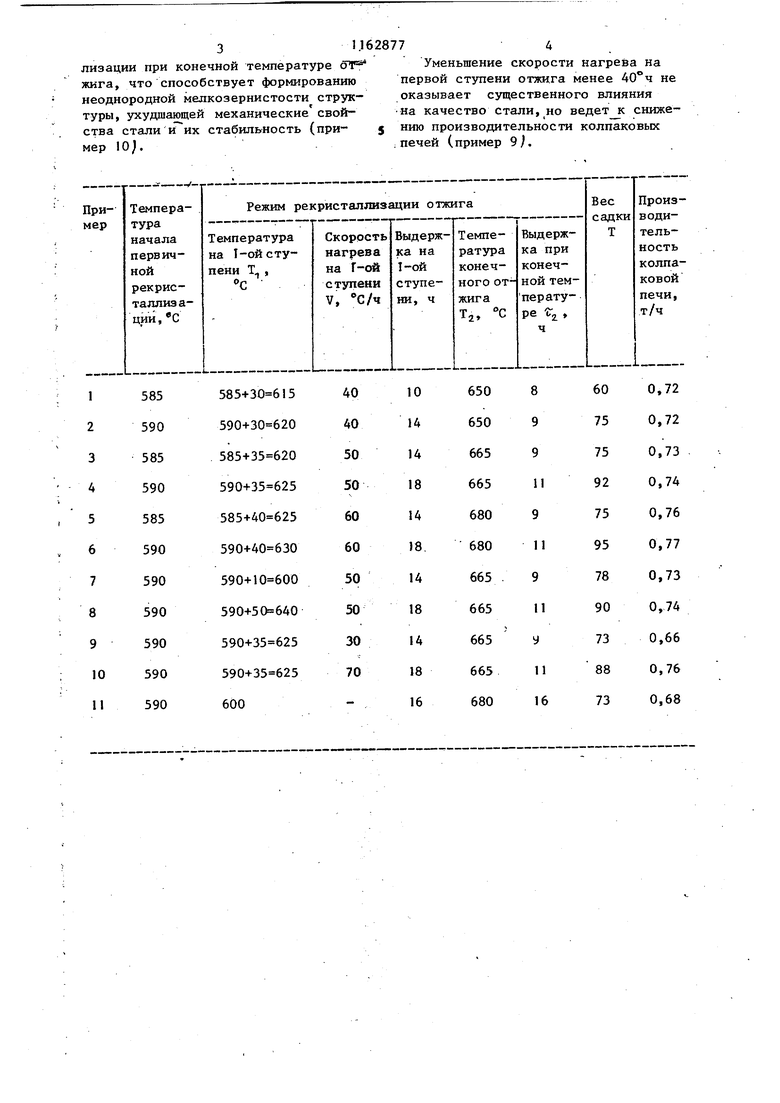

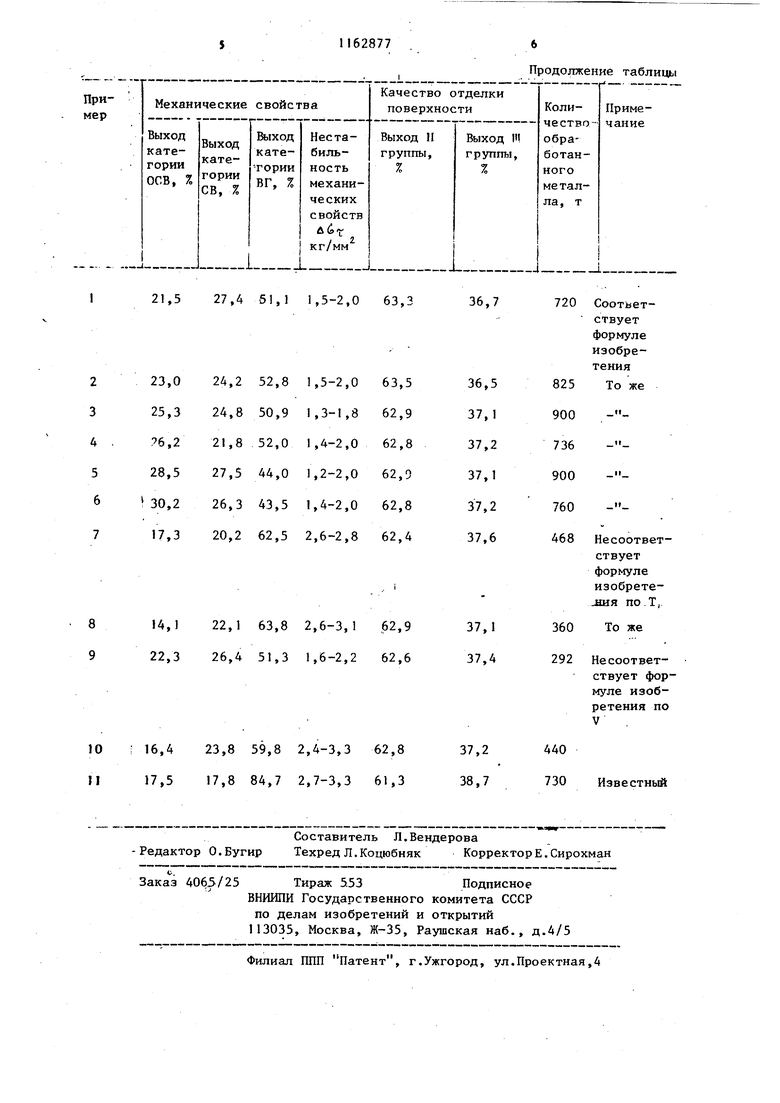

Изобретение относится к термичес кой обработке и может быть использо вано при производстве холоднокатано малоуглеродистой стали. Цель изобретения - улучшение качества стали и повьшение стабильнос ти механических свойств. Предлагаемый способ термической обработки холоднокатаной малоуглеродистой стали позволит повысить вы ход металла высшей категории вытяжк (осв и св ;. Пример. С контроль ).Сталь марки 08пс выплавляют в кислородном конверторе, разливают на устано ке непрерывной разливки стали, подвергают горячей прокатке на толщину 2,5 мм и травлению. После холодной прокатки на 0,7 мм от«. бирают образцы и подвергают их градиентному отжигу в лабораторной печи. Исследование отожженных образцов под оптическим микроскопом показало, что температура начала первичной рекристаллизации этого ме талла равна 585-590°С. Рекристаллизационный отжиг рулоно в колпаковой печи проводятпо следующему режиму: нагрев со скоростью 40,50 и 60 С/ч (в соответствии с предполагаемыми пределами), 30 и 70°С/ч ( вне указанных пределов до температуры 615; 620; 625 и 630°С (,на 30; 35 и 40°С выше температуры начала первичной рекристаллизации), 600 и 640°С (вне указанных пределов - на 10 и 50°С выше температуры начала первичной рекристаллизации/; выдержка при промежуточных Температурах 10-18 ч (в зависимости от веса садки ); повышение температуры в печи до 650, 665 и 680С и выдержка при конечной температуре 8-11 ч (в зависимости от веса садки охлаждение с произвольной скоростью до 130°С. В качестве защитной среды при от жиге используют азотный газ с содержанием 5% водорода. Данные о механических.свойствах стали и качестве поверхности .полосы после дрессировки этого металла с обжатиями 1,1% приведены в таблице (примеры 1-11). Ту же сталь после аналогичной о работки подвергают рекристаллизационному отжнгу в соответствии с известным способом по режиму: нагрев до 540 и с произвольной скорост лю; выдержка при этих температурах 11-16 ч (в зависимости от веса садки и ширины, полосы /; дальнейший нагрев до 690С; выдержка при этих температурах 14-16 ч (в зависимости от веса садки); охлаждение с произвольной скоростью до 130°С. Отжиг проводят (как и в предыдущем случае} в защитном газе, содержащем 5% водорода и 95% азота. Как видно из таблиь,ы, предлагаемые режимы термической обработки холоднокатаной малоуглеродистой стали являются оптимальными. Если температура нагрева до первой ступени отжига превышает.температуру начала первичной рекристаллизации менее, чем на 30°С, процесс первичной рекристаллизации на первой ступени нагрева не завершается во всех витк,ах рулона, в результате чего при конечной температуре на второй ступени нагрева, наряду с.собирательной, протекает и первичная рекристаллизация, что ведет к формированию разчозернистой структуры, которая способствует ухудшению механических свойств (снижение выхода стали высших категорий вытяжки ОСВ и СВ и их jстабильности с 1,2-2,0 дп 2,62,8 мг /.мм (пример 7 ). Если температура нагрева на первой ступени отжига превышает температуру начала первичной рекристаллизации более, чем на 40°С, в наружных витках и по торцовым участкам рулонов начинается процесс собирательной рекристаллизации (наряду с первичной рекристаллизацией во внутренних участках рулонов ), в результате чего разнозернистая структура формируется еще на первой ступени отжига. Наследственная разнозернистость сохраняется и после выдержки при конечной температуре, что приводит к ухудшению механических свойств и их стабильности с 1,2-2,0 кг/мм до 2,6-3,1 кг/мм (пример 8). Если скорость нагрева на первой ступени превьш1ает , это приводит к смещению порога первичной рекристаллизации в сторону более высоких температур, в результате чего процесс первичной рекристаллизации на первой ступени отжига полностью не завершается, а совмещается с процессом собирательной рекристал31.1628774

лизации при конечной температуре бТ Уменьшение скорости нагрева на жига, что способствует формированию первой ступени отжига менее 40°ч не неоднородной мелкозернистости структуры, ухудшающей механические свойства стали и их стабильность (пример 10.

оказывает существенного влияния на качество стали, но ведет к снижению производительности колпаковых печей (пример 9).

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рулонов из холоднокатаных листовых сталей | 1983 |

|

SU1145038A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| Способ отжига садки рулонов холоднокатаного листа из низкоуглеродистой стали в колпаковой печи | 1985 |

|

SU1298252A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2366733C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2008 |

|

RU2377321C1 |

| СПОСОБ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 2010 |

|

RU2445382C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ, включающий ступенчатый нагрев до 650-680°С, отличающийся тем, что, с целью улучшения качества стали, стабильности механических свойств, первую ступень нагрева осуществляют на 30-40 °С вьппе температуры первичной рекристаллизации со скоростью нагрева 40-60 °С/ч . (Л

| Дедек В | |||

| Полосвая сталь для глубокой вытяжки | |||

| М., Металлургия, 1970, с.99-106 | |||

| Гусева С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М., Металлургия, 1979, с.18-25 | |||

| Беляковский М.А | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М., Металлургия, 1979, с.186. |

Авторы

Даты

1985-06-23—Публикация

1983-02-25—Подача