(5+) УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ САМООБЖИГДЩЕГОСЯ АНОДА АШМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| Анодное устройство алюминиевого электролизера | 1983 |

|

SU1145059A1 |

| Устройство для выравнивания теплового поля самообжигающегося анода | 1981 |

|

SU1013517A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2756676C1 |

| УСТРОЙСТВО для ОТВОДА ТЕПЛА | 1970 |

|

SU268663A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| СПОСОБ ОТВОДА ТЕПЛА ОТ САМООБЖИГАЮЩЕГОСЯ АИОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1970 |

|

SU268664A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

I

Изобретение относится к электролитическому получению алюминия, в частности на электролизерах с верхним токоподводом и самообжигающимся анодом, для улучшения качества которого используют различные конструкции устройств для охлаждения и отвода тепла от жидкой фазы анодов.

Наибольшее распространение получило устройство для отвода тепла от анода, в котором теплоотводящие элементы выполнены в виде сплошных металлических пластин, частично погруженных нижними концами в жидкую анодную массу l.

Известно устройство согласно которому формирование конуса спекания улучшается за счет применения тепловых элементов с циркулирующим теплоносителем, нижние концы которых укреплены в нижней части анодного кожуха 2.

Известно также устройство, выполненное в виде набора теплопроводящих пластин различной длины с отверстиями, расположенными по их центру, и несущих стержней, проходящих через отверстия пластин СЗ}Однако в указанных выше устройствах теплоотводящие элементы не обеспечивают дифференцированного распределения и перераспределения тепла в жидкой части анодов. Центральная часть анода не достаточно эффектив10но охлаждается, а периферийные зоны его переохлаждаются, что отрицательно сказывается на технологии обжига анодов, особенно в зимнее время.

Как показала практика эксплуатаТ5ции, в связи с переходом на новые виды сырья для производства анодной массы - нефтяной кокс и высокотемпературный пек, выявилась недостаточная эффективность СО в.перерас

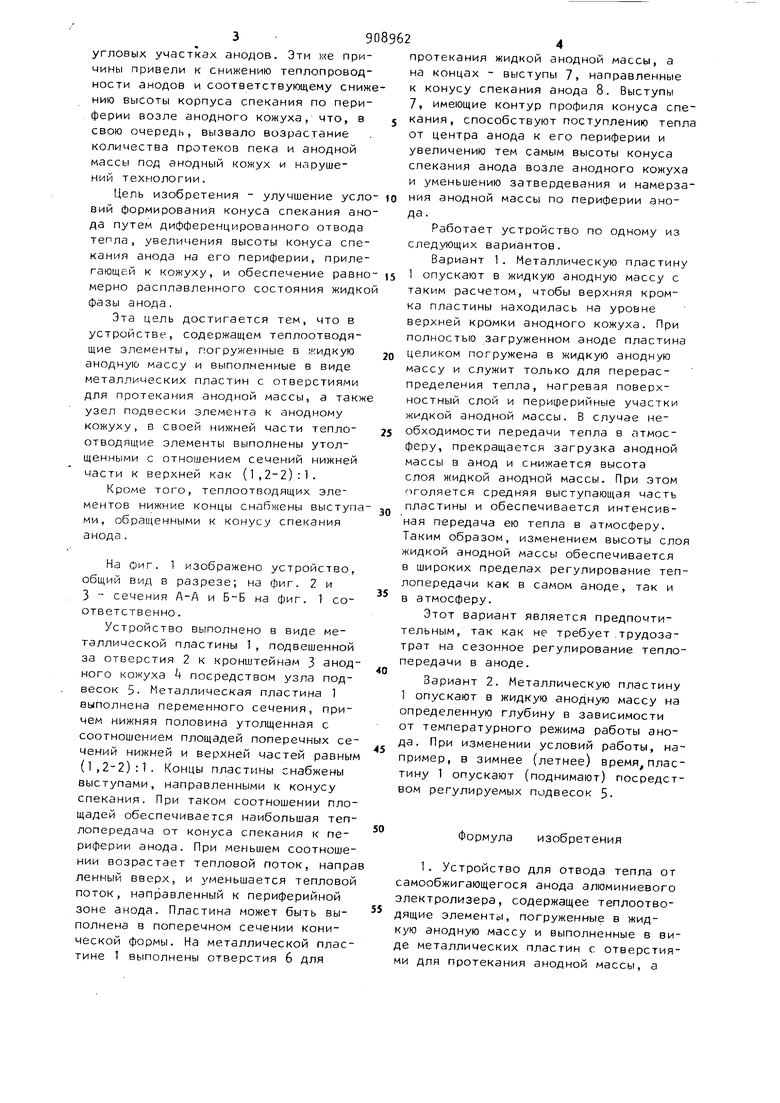

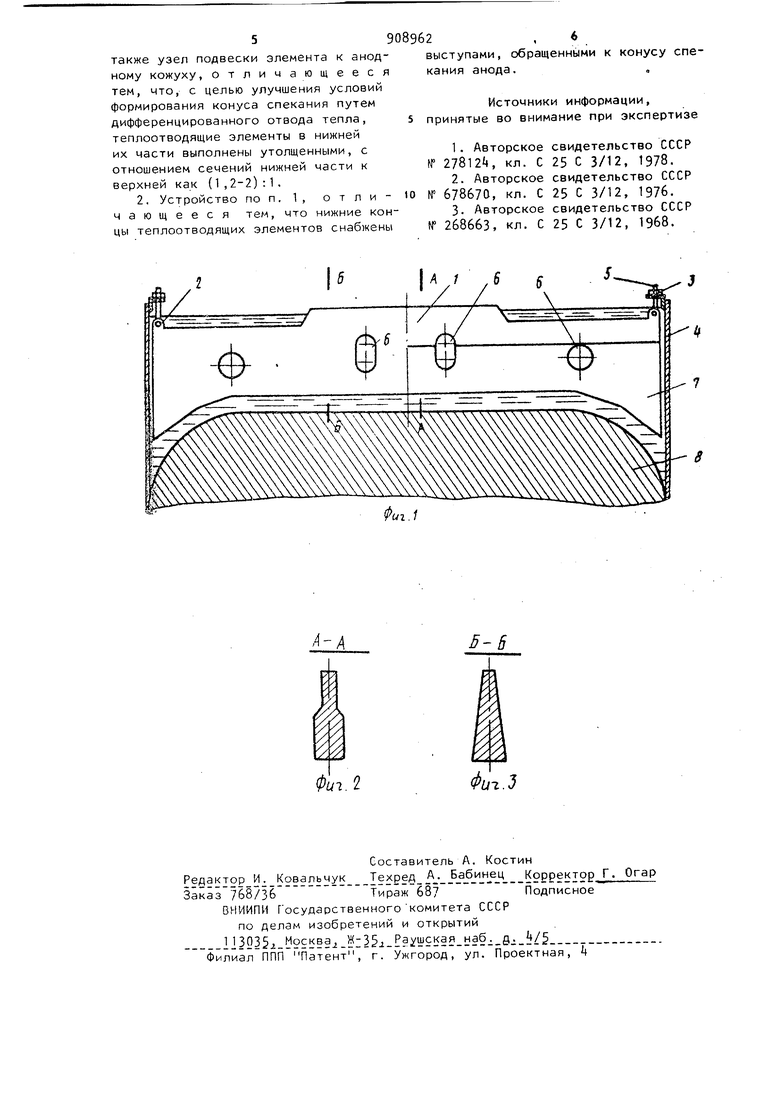

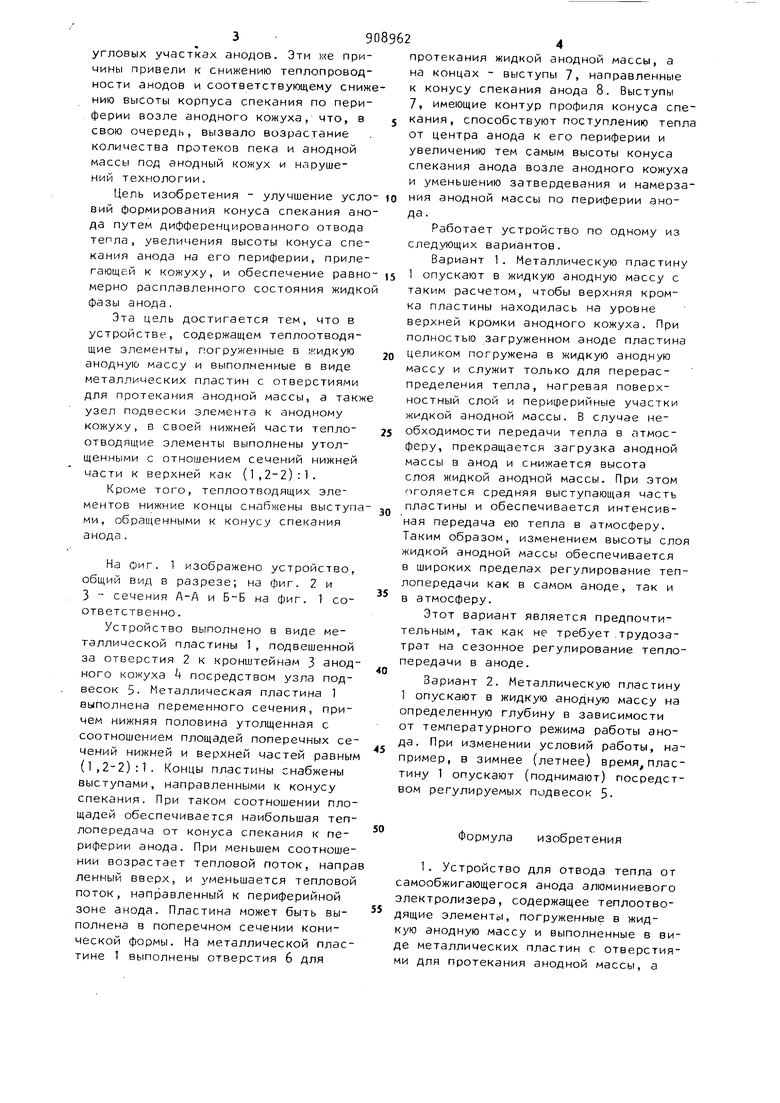

20 пределении и передаче тепла от центра анода к периферии, что приводит к замерзанию (затвердеванию) анодной массы на периферийных, торцевых и 3 908 угловых участках анодов. Эти we причины привели к снижению теплопроводности анодов и соответствующему снижению высоты корпуса спекания по периферии возле анодного кожуха, что, в свою очередь, вызвало возрастание количества протеков пека и анодной массы под анодный кожух и нарушений технологии. Цель изобретения - улучшение уело- ю ния вий формирования конуса спекания ан да путем дифференцированного отвода тепла, увеличения высоты конуса спе кания анода на его периферии, приле гающей к кожуху, и обеспечение равн мерно расплавленного состояния жидк фазы анода. Эта цель достигается тем, что в устройстве, содержащем теплоотводящие элементы, погруженные в жидкую анодную массу и выполненные в виде металлических пластин с отверстиями для протекания анодной массы, а такж узел подвески элемента к анодному кожуху, в своей нижней части теплоотводящие элементы выполнены утолщенными с отношением сечений нижней части к верхней как (1,2-2):1. Кроме того, теплоотводящих эле ментов нижние концы снабжены выступа ми, обраи енными к конусу спекания анода. На фиг. 1 изображено устройство, общий вид в разрезе; на фиг. 2 и 3 сечения А-А и Б-Б на фиг. 1 соответственно . Устройство выполнено в виде металлической пластины 1, подвешенной за отверстия 2 к кронштейнам 3 анод ного кожуха 4 посредством узла подвесок 5- Металлическая пластина 1 выполнена переменного сечения, причем нижняя половина утолщенная с соотношением площадей поперечных сечений нижней и верхней частей равным (1,2-2):1. Концы пластины снабжены выступами, направленными к конусу спекания. При таком соотношении площадей обеспечивается наибольшая теплопередача от конуса спекания к периферии анода. При MeHbujeM соотношении возрастает тепловой поток, напра ленный вверх, и уменьшается тепловой поток, направленный к периферийной зоне анода. Пластина может быть выполнена в поперечном сечении конической формы. На металлической пластине 1 выполнены отверстия 6 для протекания жидкой анодной массы, а на концах - выступы 7 направленные к конусу спекания анода 8. Выступы 7, имеющие контур профиля конуса спекания, способствуют поступлению тепла от центра анода к его периферии и увеличению тем самым высоты конуса спекания анода возле анодного кожуха и уменьшению затвердевания и намерзаанодной массы по периферии аноРаботает устройство по одному из следующих вариантов. Вариант 1. Металлическую пластину 1 опускают в жидкую анодную массу с таким расчетом, чтобы верхняя кромка пластины находилась на уровне верхней кромки анодного кожуха. При полностью загруженном аноде пластина целиком погружена в жидкую анодную массу и служит только для перераспределения тепла, нагревая поверхностный слой и периферийные участки жидкой анодной массы. В случае необходимости передачи тепла в атмосферу, прекращается загрузка анодной массы в анод и снижается высота слоя жидкой анодной массы. При этом оголяется средняя выступающая часть .пластины и обеспечивается интенсивная п-ередача ею тепла в атмосферу. Таким образом, изменением высоты слоя жидкой анодной массы обеспечивается в широких пределах регулирование теплопередачи как в самом аноде, так и в атмосферу. Этот вариант является предпочтительным, так как не требует .трудозатрат на сезонное регулирование теплопередачи в аноде. Вариант 2. Металлическую пластину 1 опускают в жидкую анодную массу на определенную глубину в зависимости от температурного режима работы анода. При изменении условий работы, например, в зимнее (летнее) время пластину 1 опускают (поднимают) посредством регулируемых подвесок 5Формула изобретения 1. Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера, содержащее теплоотводящие элементы, погруженные в жидкую анодную массу и выполненные в вие металлических пластин с отверстиями для протекания анодной массы, а

также узел подвески элемента к анодному кожуху, отличающееся тем, что, с целью улучшения условий формирования конуса спекания путем дифференцированного отвода тепла, теплоотводящие элементы в нижней их части выполнены утолщенными, с отношением сечений нижней части к верхней как (1,2-2):1,

выступами, обращенными к конусу спекания анода.,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-06-02—Подача