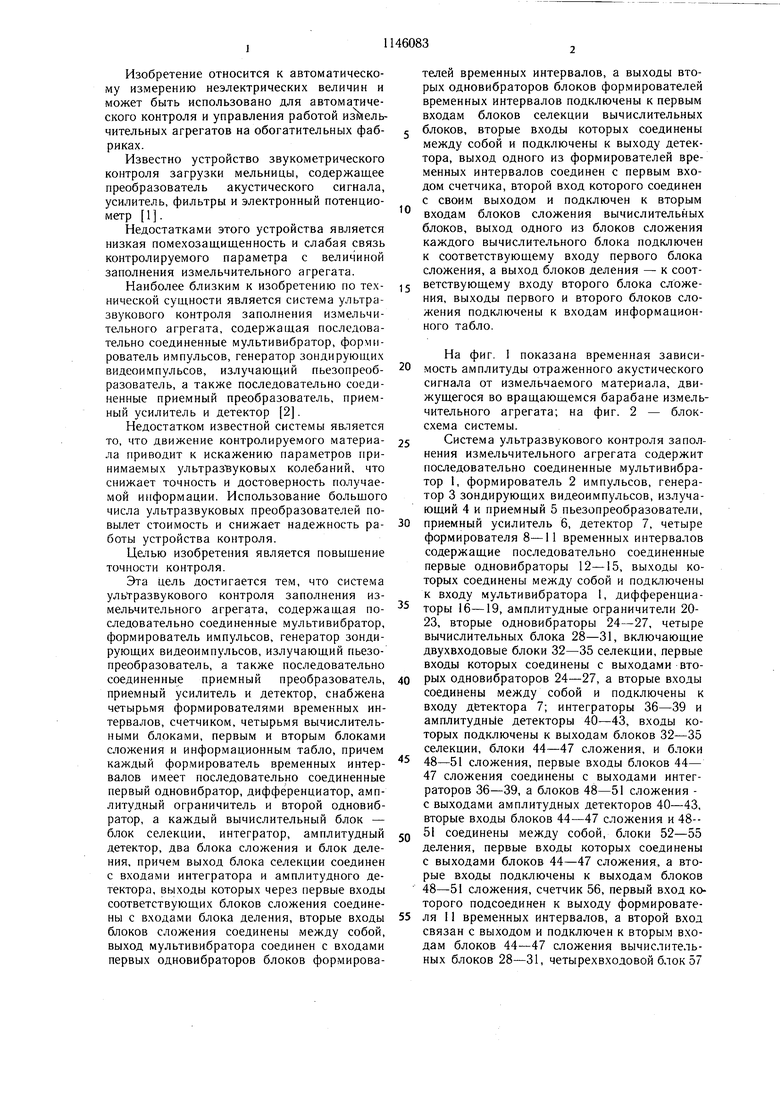

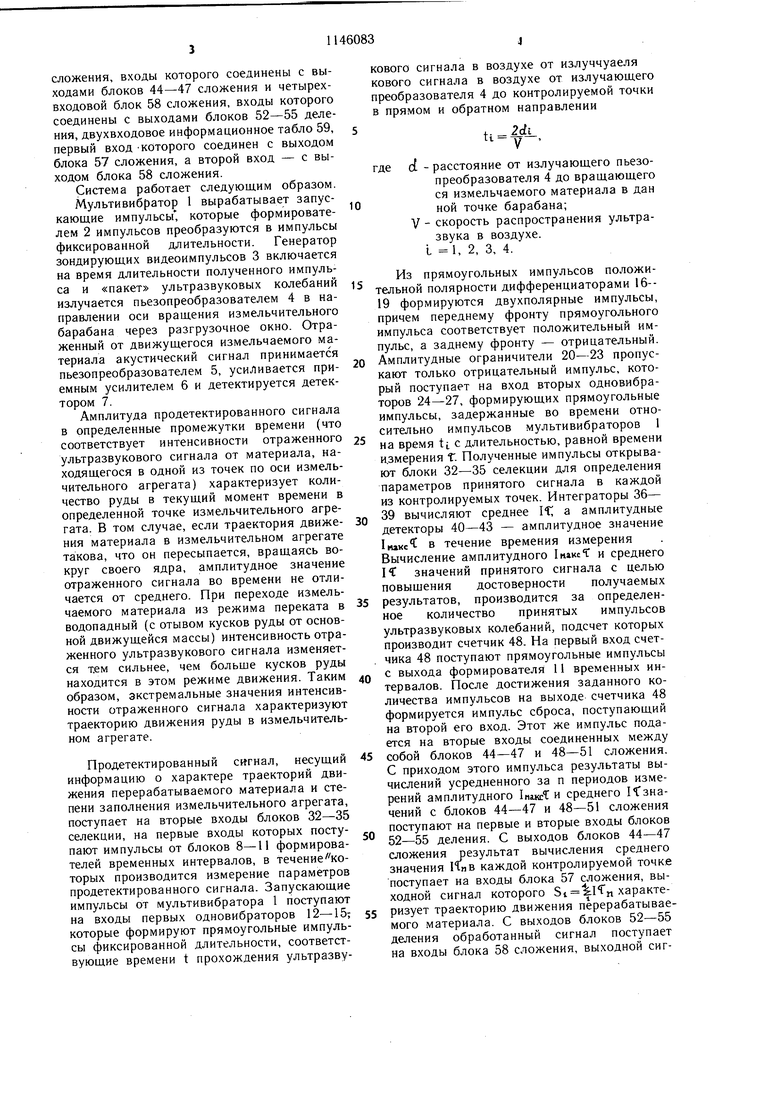

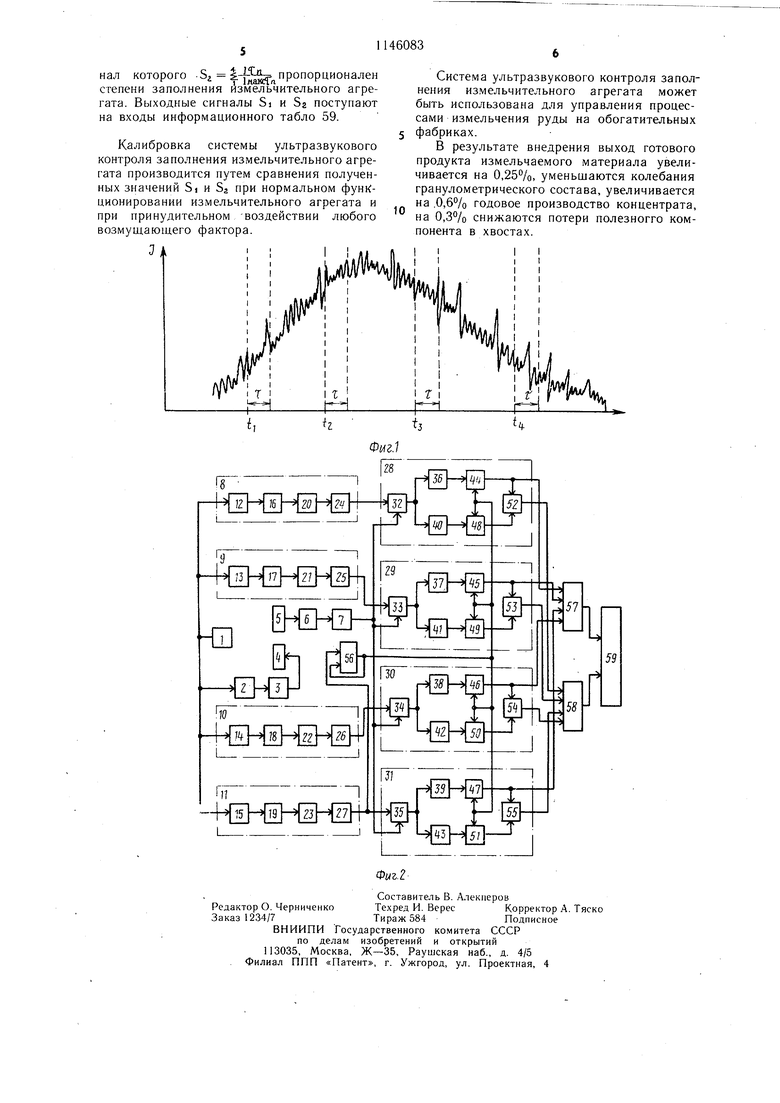

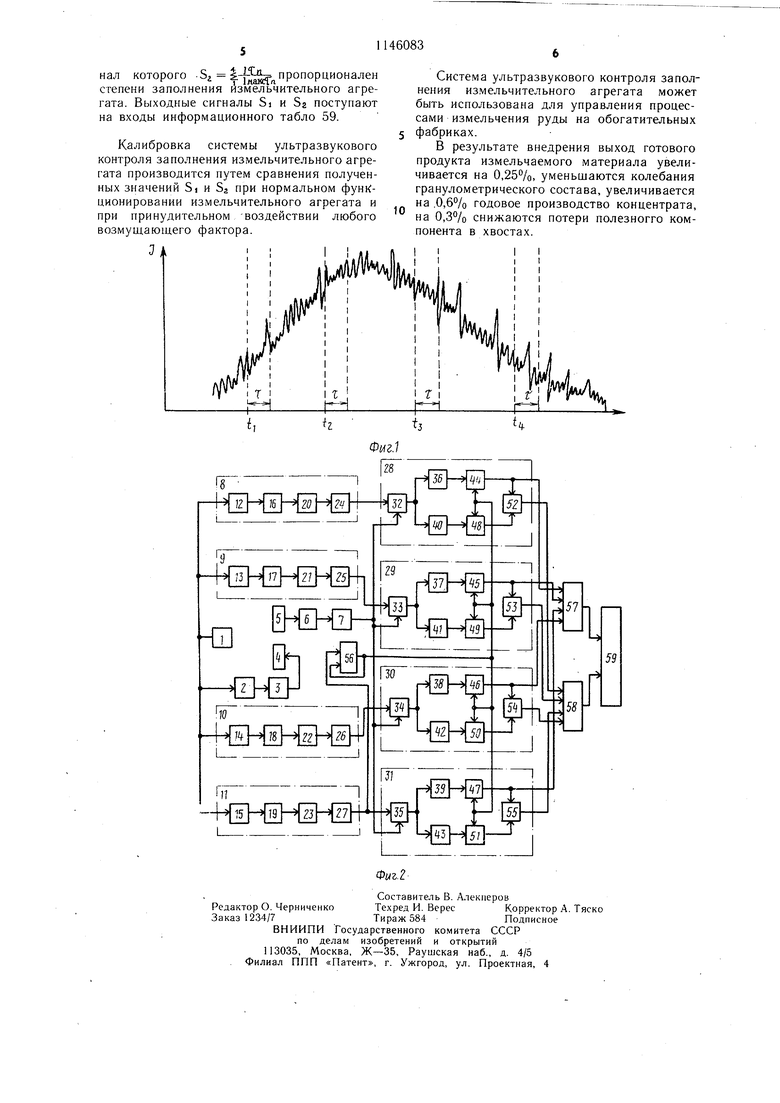

Изобретение относится к автоматическому измерению неэлектрических величин и может быть использовано для автоматического контроля и управления работой из ельчительных агрегатов на обогатительных фабриках. Известно устройство звукометрического контроля загрузки мельницы, содержащее преобразователь акустического сигнала, усилитель, фильтры и электронный потенциометр 1 . Недостатками этого устройства является низкая помехозащищенность и слабая связь контролируемого параметра с величиной заполнения измельчительного агрегата. Наиболее близким к изобретению по технической сущности является система ультразвукового контроля заполнения измельчительного агрегата, содержащая последовательно соединенные мультивибратор, формирователь импульсов, генератор зондирующих видеоимпульсов, излучающий пьезопреобразователь, а также последовательно соединенные приемный преобразователь, приемный усилитель и детектор 2. Недостатком известной системы является то, что движение контролируемого материала приводит к искажению параметров принимаемых ультразвуковых колебаний, что снижает точность и достоверность получаемой информации. Использование больщого числа ультразвуковых преобразователей повылет стоимость и снижает надежность работы устройства контроля. изобретения является повыщение точности контроля. Эта цель достигается тем, что система ультразвукового контроля заполнения измельчительного агрегата, содержащая последовательно соединенные мультивибратор, формирователь импульсов, генератор зондирующих видеоимпульсов, излучающий пьезопреобразователь, а также последовательно соединенные приемный преобразователь, приемный усилитель и детектор, снабжена четырьмя формирователями временных интервалов, счетчиком, четырьмя вычислительными блоками, первым и вторым блоками сложения и информационным табло, причем каждый формирователь временных интервалов имеет последовательно соединенные первый одновибратор, дифференциатор, амплитудный ограничитель и второй одновибратор, а каждый вычислительный блок - блок селекции, интегратор, амплитудный детектор, два блока сложения и блок деления, причем выход блока селекции соединен с входами интегратора и амплитудного детектора, выходы которых через первые входы соответствующих блоков сложения соединены с входами блока деления, вторые входы блоков сложения соединены между собой, выход мультивибратора соединен с входами первых одновибраторов блоков формирователей временных интервалов, а выходы вторых одновибраторов блоков формирователей временных интервалов подключены к первым входам блоков селекции вычислительных блоков, вторые входы которых соединены между собой и подключены к выходу детектора, выход одного из формирователей временных интервалов соединен с первым входом счетчика, второй вход которого соединен с своим выходом и подключен к вторым входам блоков сложения вычислительных блоков, выход одного из блоков сложения каждого вычислительного блока подключен к соответствующему входу первого блока сложения, а выход блоков деления - к соответствующему входу второго блока сложения, выходы первого и второго блоков сложения подключены к входам информационного табло. На фиг. 1 показана временная зависимость амплитуды отраженного акустического сигнала от измельчаемого материала, движущегося во вращающемся барабане измельчительного агрегата; на фиг. 2 - блоксхема системы. Система ультразвукового контроля заполнения измельчительного агрегата содержит последовательно соединенные мультивибратор 1, формирователь 2 импульсов, генератор 3 зондирующих видеоимпульсов, излучающий 4 и приемный 5 пьезопреобразователи, приемный усилитель 6, детектор 7, четыре формирователя 8-11 временных интервалов содержащие последовательно соединенные первые одновибраторы 12-15, выходы которых соединены между собой и подключены к входу мультивибратора 1, дифференциаторы 16-19, амплитудные ограничители 2023, вторые одновибраторы 24-27, четыре вычислительных блока 28-31, включающие двухвходовые блоки 32-35 селекции, первые входы которых соединены с выходами вторых одновибраторов 24-27, а вторые входы соединены между собой и подключены к входу детектора 7; интеграторы 36-39 и амплитудные детекторы 40-43, входы которых подключены к выходам блоков 32-35 селекции, блоки 44-47 сложения, и блоки 48-51 сложения, первые входы блоков 44- 47 сложения соединены с выходами интеграторов 36-39, а блоков 48-51 сложения с выходами амплитудных детекторов 40-43, вторые входы блоков 44-47 сложения и 48-51 соединены между собой, блоки 52-55 деления, первые входы которых соединены с выходами блоков 44-47 сложения, а вторые входы подключены к выходам блоков 48-51 сложения, счетчик 56, первый вход которого подсоединен к выходу формирователя 11 временных интервалов, а второй вход связан с выходом и подключен к вторым входам блоков 44-47 сложения вычислительных блоков 28-31, четырехвходовой блок 57

сложения, входы которого соединены с выходами блоков 44-47 сложения и четырехвходовой блок 58 сложения, входы которого соединены с выходами блоков 52-55 деления, двухвходовое информационное табло 59, первый вход Которого соединен с выходом блока 57 сложения, а второй вход - с выходом блока 58 сложения.

Система работает следующим образом.

Мультивибратор 1 вырабатывает запускающие импульсы , которые формирователем 2 импульсов преобразуются в импульсы фиксированной длительности. Генератор зондирующих видеоимпульсов 3 включается на время длительности полученного импульса и «пакет ультразвуковых колебаний излучается пьезопреобразователем 4 в направлении оси вращения измельчительного барабана через разгрузочное окно. Отраженный от движущегося измельчаемого материала акустический сигнал принимается пьезопреобразователем 5, усиливается приемньш усилителем 6 и детектируется детектором 7.

Амплитуда продетектированного сигнала в определенные промежутки времени (что соответствует интенсивности отраженного ультразвукового сигнала от материала, находящегося в одной из точек по оси измельчительного агрегата) характеризует количество руды в текущий момент времени в определенной точке измельчительного агрегата. В том случае, если траектория движения материала в измельчительном агрегате такова, что он пересыпается, вращаясь вокруг своего ядра, амплитудное значение отраженного сигнала во времени не отличается от среднего. При переходе измельчаемого материала из режима переката в водопадный (с отывом кусков руды от основной движущейся массы) интенсивность отраженного ультразвукового сигнала изменяется тем сильнее, чем больше кусков руды находится в этом режиме движения. Таким образом, экстремальные значения интенсивности отраженного сигнала характеризуют траекторию движения руды в измельчительном агрегате.

Продетектированный сигнал, несущий информацию о характере траекторий движения перерабатываемого материала и степени заполнения измельчительного агрегата, поступает на вторые входы блоков 32-35 селекции, на первые входы которых поступают импульсы от блоков 8-11 формирователей временных интервалов, в течение%оторых производится измерение параметров продетектированного сигнала. Запускающие импульсы от мультивибратора 1 поступают на входы первых одновибраторов 12-15; которые формируют прямоугольные импульсы с{)иксированной длительности, соответствующие времени t прохождения ультразвукового сигнала в воздухе от излуччуаеля кового сигнала в воздухе от излучающего преобразователя 4 до контролируемой точки в прямом и обратном направлении

2di

tt Т

где d расстояние от излучающего пьезопреобразователя 4 до вращающего ся измельчаемого материала в дан ной точке барабана; V - скорость распространения ультразвука в воздухе. 1 1, 2, 3, 4.

Из прямоугольных импульсов положительной полярности дифференциаторами 16-19 формируются двухполярные импульсы, причем переднему фронту прямоугольного импульса соответствует положительный импульс, а заднему фронту - отрицательный. Амплитудные ограничители 20-23 пропускают только отрицательный импульс, который поступает на вход вторых одновибраторов 24-27, формирующих прямоугольные импульсы, задержанные во времени относительно импульсов мультивибраторов 1 на время ti с длительностью, равной времени измерения Т. Полученные импульсы открывают блоки 32-35 селекции для определения параметров принятого сигнала в каждой из контролируемых точек. Интеграторы 36- 39 вычисляют среднее It, а амплитудные детекторы 40-43 - амплитудное значение I пакеС в течение времения измерения Вычисление амплитудного 1иаксТ и среднего IT значений принятого сигнала с целью повыщения достоверности получаемых результатов, производится за определенное количество принятых импульсов ультразвуковых колебаний, подсчет которых производит счетчик 48. На первый вход счетчика 48 поступают прямоугольные импульсы с выхода формирователя 11 временных интервалов. После достижения заданного количества импульсов на выходе счетчика 48 формируется импульс сброса, поступающий на второй его вход. Этот же импульс подается на вторые входы соединенных между собой блоков 44-47 и 48-51 сложения. С приходом этого импульса результаты вычислений усредненного за п периодов измерений амплитудного InaKcT и среднего If значений с блоков 44-47 и 48-51 сложения поступают на первые и вторые входы блоков 52-55 деления. С выходов блоков 44-47 сложения результат вычисления среднего значения iTnB каждой контролируемой точке поступает на входы блока 57 сложения, выходной сигнал которого характеризует траекторию движения перерабатываемого материала. С выходов блоков 52-55 деления обработанный сигнал поступает на входы блока 58 сложения, выходной сиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Устройство для ультразвукового контроля гранулометрического состава материалов | 1984 |

|

SU1260838A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Способ ультразвукового контроля параметров потока пульпы в пульпопроводе и устройство для его осуществления | 1986 |

|

SU1370543A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОТКЛЮЧЕНИЯ ТЕЛЕВИЗОРА | 1991 |

|

RU2079976C1 |

| Устройство для диагностики состояния измельчительного агрегата | 1984 |

|

SU1192855A1 |

| Устройство для контроля изделий по сигналам акустической эмиссии | 1983 |

|

SU1104414A1 |

| Устройство контроля скорости | 1983 |

|

SU1111190A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ ПРОЦЕНТНОГО СОСТАВА ПРОПИТАННОЙ УГЛЕРОДНОЙ ЛЕНТЫ | 2007 |

|

RU2358262C2 |

СИСТЕМА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЗАПОЛНЕНИЯ ИЗМЕЛЬЧИТЕЛЬНОГО АГРЕГАТА, содержащая последовательно соединенные мультивибратор, формирователь импульсов, , генератор зондирующих видеоимпульсов, излучающий пьезопреобразователь, а также последовательно соединенные приемный преобразователь, -приемный усилитель и детектор, отличающаяся тем, что, с целью повыщения точности контроля, она снабжена четырьмя формирователями временных интервалов, счетчиком, четырьмя вычислительными блоками, первым и вторым блоками сложения и информационным табло, причем каждый формирователь временных интервалов имеет последовательно соединенные первый одновибратор, дифференциатор, амплитудный ограничитель и второй одновибратор, а каждый вычислительный блок - блок селекции, интегратор, амплитудный детектор, два блока сложения и блок деления, причем выход блока селекции соединен с входами интегратора и амплитудного детектора, выходы которых через первые входы соответствующих блоков сложения соединены с входами блока деления, вторые входы блоков сложения соединены между собой, выход мультивибратора соединен с входами первых одновибраторов блоков формирователей временных интервалов, а выходы вторых одновибраторов блоков формирователей временных интервалов подключены к первым входам блоков селекции вычислительных блоков, вторые входы которых соединены между (Л собой и подключены к выходу детектора, выход одного из формирователей временных интервалов соединен с первым входом счетчика, второй вход которого соединен со своим выходом и подключен к вторым входам блоков сложения вычислительных блоков, выход одного из блоков сложения каждого вычислительного блока подключен к соотN ветствующему входу первого блока сложения, а выход блоков деления - к соответст05 вующему входу второго блока сложения, выходы первого и второго блоков сложения 00 подключены к входам информационного со табло.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гончаров Ю | |||

| Г | |||

| и др | |||

| Автоматический контроль и регулирование технологических процессов | |||

| М., «Недра, 1968, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гуманюк М | |||

| И | |||

| Ультразвук в горной автоматике | |||

| Киев, 1970, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1985-03-23—Публикация

1983-07-28—Подача