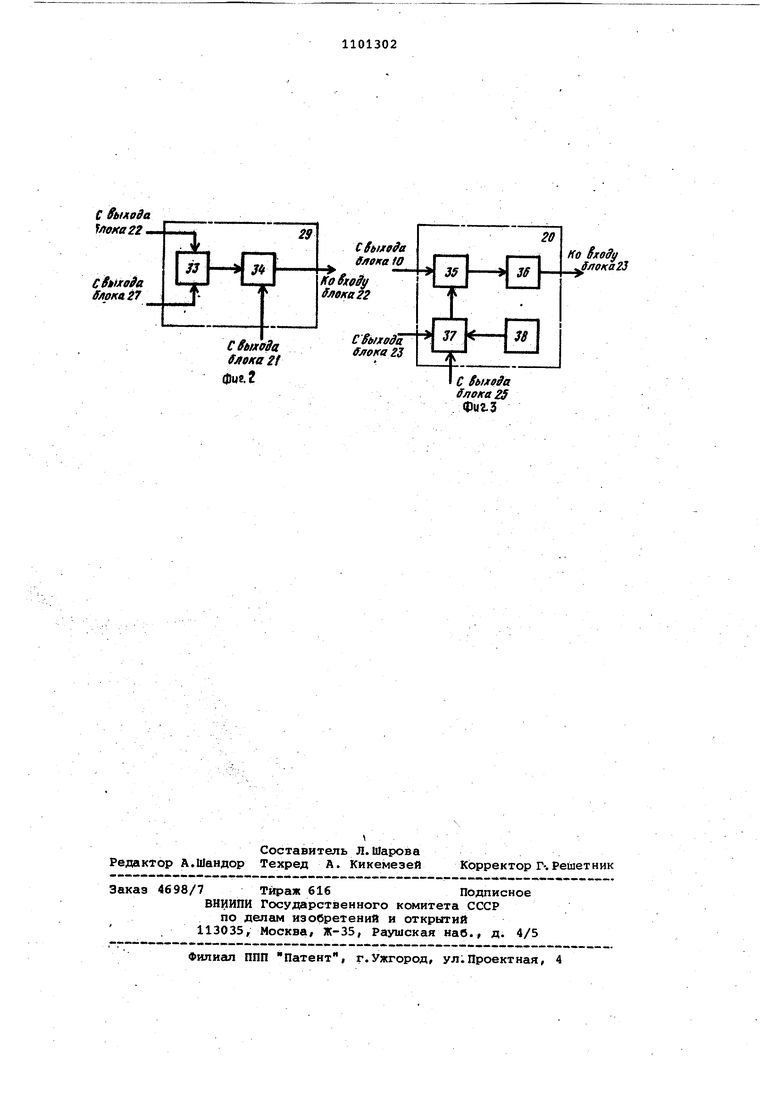

Изобретение относится к автомати ческому управлению измельчительным агрегатом в условиях изменяющегося качества перерабатываемого сырья и состоя 1ия оборудования и может быть использовано в горноперёрабатывающе строительной, горнохимической и сме ных отраслях промысленности. Известнасистема автоматического управления измельчительным агрегато содержащая датчик автоматических ко вейерных весов, подключенный к перв му входу элемента сравнения, второй вход которого соединен с выходом блока задания, а выход через последовательно соединенные регулятор и преобразователь мощности связан с приводным электродвигателем конвейе ра-питателя, а акже датчик крупности исходной руды, связанный через корректор задания с входом блока задания- l . Недостатком этой системы являетс то, что при изменении измельчаемост исходной руды, состояния -мелющих тел и футеровки измельчительного агрегата изменяется статический коэ фициент передачи и постоянная време ни объекта управления. При постоянных з.начениях коэффициента усиления и времени интегрирования регулятора это приводит-к уменьшению производи тельности и ухудшению качества выходного продукта измельчительного агрегата. Наиболее близкой к изобретению по технической сущности является система управления измельчительным агрегатом, содержащая датчик заполнения, который подключен к одному из входов элемента сравнения, другой вход которого соединен с задатчиком и регулятор, выход которого соединен с преобразователем мощности электродвигателя конвейера-питателя H. : , Недостатком известной системы является то, что в условиях изменяю щегося качества перерабатываемого сырья, состояния мелющих тел и футе ровки измельчительного агрегата происходит дрейф его статических и динамических характеристик. При этом резко изменяются параметры и вид ,переходных процессов, возникающих ,в системе управления. В течение пеЕюходного процесса измельчительный агрегат работает вне оптимальной области функционирования, что приво дит к уменьшению его производительности по заданному классу крупности перерабатываемого материала и ухудше нию качества, т.е. тойины помола выходного продукта. Цель изобретения - повышение производительности и надежности работы .системы. Цель достигается тем, что система управления измельчительным агрегатом, содержащая датчик заполнения, который подключен к одному и входов элемента сравнения, другой вход которого соединен с задатчиком, и регулятор, выход которого соединен с преобразователем мощности электродвигателя конвейера-питателя,, снабжена тремя блоками определения модуля, блоком умножения тремя дифференциаторами, двумя фильтрами, логическим блоком, двумя масштабирующими блоками, сумматором, вычислительным блоком, ограничителем, амплитудным детектором, элементом памяти, блоком формирования выдержки времени, двумя одновибраторамй, пороговым элементом, таймером, нуль-органом и блоком коррекции, причем выход элемента сравнения подключен к одному из входов блока умножения и к входу первого блока определения модуля, выхой которого соединен с входом первого фильтра, выход которого подключен к входам первого дифференциатора и ограничителя, выход которого соединен через первый масштабирующий блок с одним из входов сумматора, выход первого дифференциатора соединен с одним из входов логического блока, с входами второго дифференциатора и порогового элемента и входом второго блока определения модуля, выход которого подключен к одному из входов амплитудного детектора, другой вход которого соединен с соответствующим входом логического блока и с одним из входов элемента сравнения, который подключен к выходу блока формирования выдержки времени, вход которого соединен с выходбм логического блока, датчик заполнения подключен через последовательно соединенные третий дифференциатор и третий блок определения модуля к входу второго фильтра, выход которого соединен с другим входом логического блока и через второй масштабирующий блок - с другим входом сумматора, выход которого подключен к из входов вычислительного блока, другой вход которого соединен с выходом амплитудного детектора, выход вычислительного блока соединен с другим входом элемента сравнения, выход которого подключен к щзугому входу блока умножения и к соответствующему входу вычислительноу го блока, выход порогового блока подключен к входу одновидратора, выход которого соединен ,с одними из Ьходов таймера и нуль-органа, другой вход которого соединен с выходом второго дифференциатора, выход нульоргана через одщэвибратор подключен к другому входу таймера, выход которого через блок коррекции соеди нен с одним из входов регулятрра; другой вход которого соединен с выходом блока умножения. На фиг. 1 представлена блок-схем предлагаемой системы; на фиг. 2 выполнение вычислительного блoкa н фиг. 3 - логический блок. Объектом управления является иэмельчительный агрегат 1, в которы по конвейеру-питателю 2, приводимом в движение посредством приводного электродвигателя 3, поступает руда, подлежащая переработке. Система управления измельчительным агрегатом 1 включает датчик 4 заполнения, дифференциатор 5, элемент б сравнения, задатчик 7, блок определения модуля, фильтр 9, огран читель 10, дифференциатор 11, пороговый блок 12, дифференциатор 13, нуль-орган 14, одновибратор 15, тай мер 16, блок 17 коррекции, регулятор 18, одновибратор 19, логический блок 20, амплитудный детектор 21, элемент 22 сравнения, блок 23 форми рования выдержки времени, масштабир ющий блок 24, фильтр 25, блок 26 определения модуля, сумматор 27, масштабирующий блок 28, вычислитель ный блок 29, блок 30 умножения, пре образователь 31 мощности, блок 32 определения модуля. Вычислительный блок 29 состоит из блока 33 умножения и делителя 34. логический блок состоит из триггеров 35 и 36, элемента 37 сравнения и задатчика 38. Система управления измельчительным комплексом работает следующим образом. .. Текущее значение выходного сигна ла с датчика 4 заполнения, например типа РИЗМ, сравнивается на элементе 6 сравнения с сигналом задатчика В блоке 8 определения модуля и фильтре 9 выделяется модель отфильтрованного сигнала сшибки |е| , представляющей собой разность текущего и заданного значений выходного сигнала датчика 4 заполнения измельчитёльного агрегата 1. Блоки определения модуля 8, 26, 32 представляют собой, например, серийно выпускаемые субблоки Ф 5178 (БМУР1). .. Дифференциатор 11 оценивает произ водную модуля сигнала ошибки |€1 а третий блок 32 определения модули coiBMecTHo с амплитудным детектором 2 выделяет максимашьное значение модуля производной сигнала ошибки . Амплитудный детектор 21 выполнен по схеме пикового диодного детектора и осуществляет преобразование импуль ного напряжения, подаваемого на его вход, в постоянное напряжение, равное по величине пиковому значению поступающего сигнала. Сигнал с датчика 4 заполнения наряду с информацией о заполнении |1змельчительного агрегата 1 перерабаЬгываёмой рудой и мелющими телами содержит помеху. Для оценки параметров сигнала помехи дифференциатор 5 , блок 26 определения модуля и фильтр 25 оценивают модуль усредненного значения производной сигнала с датчика 4 заполнения. Величина ь с фильтра 25, умноженная в масштабирующем блоке 24 на постоянный коэффициент складывается в сумматоре 27 с величиной с фильтра 9, умноженной на постоянный коэффициент в масштабирующем блоке 28. . Масштабирующие блоки 24 и 28 представляют собой, например, серийно выпускаемые субблоки Ф5226. Сумма этих величин, а также значенир. У , поступают в вычислительное устройство 29, которое реализует вычисление текущего Sj значения коэффициента усиления Мчеи OT-г;Ь„. Y где 8q - предыдущее значение 5 . Вычислительный блок 29 состоит из последовательно соединенных блока 33 умножения, представляющего собой, например, субблок Ф 5178 (БМАУ-1)-1 и блока 34 деления, представляющего субблок Ф5178 (БМАУ-1)-3. В блоке 33 умножения величина Sp с элемента 22 памяти умножается на сумму К, и +|Е|К2 поступающую с выхода сумматора 27. Делитель 34 осуществляет деление вычислительного произведения на величину V с амплитудного детектора 21. Для повышения надежности системы управления в ограничителе 10 устанавливается диапазон изменения амплитуды сигнала ошибки , которая может быть использована для вычисленияS . Логический блок 20 представляет собой два последовательно соединенных триггера. При достижении производной сигнала ошибки нулевого значения при условии выхода перед этим значения за пределы зоны нечувствительности, выбранили критический уровень запускает блок 23 формирования выдержки времени, который через выбранный промежуток времени формирует импульс, по которому в элементе 22 сравнения осуществляется сравнение записанного предыдущего Sn и текущего S значений S . Этот сигнал осуществляет сброс старого значения в амплитудном детекторе 21 и возвращает логический блок 20 в исходное состояние. Логический блок 20 выполнен в виде двух последовательно соединенных триггеров, один из которых 35 представляет собой управляемое пороговое устройство (триггер Шмитта), а второй 36 - формирователь импульса запуска блока 23/формирования выдержки времени. Управление порогом срабаты вания, первого триггера осуществляет ся с элемента 37 сравнения. Задатчик 38 предназначен для установки первоначального уровня срабатывания логического блока 20. Кроме того, ;на элемент 37 сравнения подаётся сигнал с выхода блока 23 формирования выдержки времени, который возвр тает первый триггер 35 в исходное состояние.. При срабатывает первый триггер 35, который устанавливает второй триггер З.б в определенное устойчивое состояние, соответствующее отсутствию импульса на его выхо де, запускающего блок 23 формирования выдержки времени. Уменьшение до нуля приводит к возврату первого триггера 35 в исходное положение. При этом в результате переключения второго триггера 36 йа его выходе формируется импульс, включающий блок 23 формирования выдержки времени. Изменение величины зоны нечув ствительности логического блока осу ществляется подачей на элемент 37 сравнения сигнала с выхода второго фильтра 25. Если предыдущее значение S не отличается от текущего 8т г а это возможно в том случае, если не изме нился статический коэффициент перед чи измельчительного агрегата по выб ранному каналу управления (т.е. отноше«ие1 /у), то ранее записанное и фанимое значение 5 сохраняется, присутствует .на выходе элемента 22 сравнения и возвращается в вычислительный блок 29. На это же значение в блоке 30 умножения умножается сигнал сшибки . Измерение значения модуля сигнал ошибки через определенный промежуток времени достижения производно S сигнала ошибки нулевого значения (при условии выхода перед этим эначеНия S за пределы зоны нечувствительност;и) логического блока 20 озн чает измерение величины через некоторое время после достижения сигналом ойибки своего максимальног значения для текущего переходного режима значения. В случае затухания переходного процесса это позволяет оценить скорость затухания и, следо вательно, быстродействие объекта управления. При уменьшении статического коэф фициента передачи измельчительного агрегата уменьшается его быстродействие, увеличивается отношение 1/у а следовательно, увеличивается коэф фициент усиления S f формируемый в вычислительном блоке 29. И наоборот, при увеличении статического коэффициента передачи измельчительного агрегата растет его быстродействие, уменьшается отношение /у и, как следствие, уменьшается S . В случае расходящегося переходного процесса на выходе элемента 22 сравнения устанавливается минимальное значение коэффициента усиления о , что позволяет повысить степень устойчивости замкнутой системы управления. Для компенсации влияния помехи в выходном днгнале датчика 4 заполнения на формируемый коэффициент усиления S .в числитель выражения (1) вводится величина К,и характеризующая уровень сигнала помехи. При появлении помехи увеличивается величина Y , т.е. знаменатель выражения 1J. Однако одновременное увеличение слагаемого К,й в числителе этого выражения компенсирует влиянле. помехи на вычисляемое значение 5 . Логический блок 20 осуществляет запуск блока 23 формирования, выдержки времени после достижения определенного выбранного уровня, т.е. выхода значения за пределы зоны нечувствительности логического блока 20. При значительных величинах амплитуды сигнала помехи возможны ложные срабатывания логического блока 20, что приводит к установке неоправданного значения S , т.е. значению коэффициента усиления адаптивной системы управления, не соответствующего параметрам измельчительного агрегата. Для устранения возможности возникновения подобной ситуации осуществляется коррекция зоны нечувствительности логического блока 20 в соответствии с уровнем сигнала помехи, для чего с выхода фильтра 25 на первый вход логического блока 20 поступает величина . ,С блока 30 умножения произведение SE поступает на первый вход регулятора 18, который формирует выходной сигнал с учетом текущего значения статического коэффициента передачи измельчительного агрегата 1. Для определения постоянной времени измельчительного агрегата 1 дифференциатор 13 вычисляет вторую производную модуля сигнала рассогласования t . При достижении первой производной модуля сигнала рассогласования выбранного критического уровня срабатывает одновибратор 19, который отпирает нуль-орган 14 и запускает таймер 16. Нуль-орган 14 фиксирует достижение второй производной модуля сигнала рассогласования первого нулевого значения после его включения. При этом срабатывает одновйбратор 15 который выключает таймер 16. Таким образом, таймер определяет промежуток времени ut от начала переходного процесса и до достижения второй прои водной модуля сигнала рассогласования нулевого значения. Величина t характеризует динамические параметры объекта управления: с увеличением постоянной времени иэмельчительного агрегата I увеличивается промежуток времени от начала переходного процесса и до момента достижения второй производной модуля величины рассогласования первого нулевого после начала переходного процесса значения, а следовательно, увеличивается ut . Уменьшение постоянной времени -измельчительногр агрегата приводит к увеличению скорости изменения первой производной величины рассогласования и пропорционально му уменьшению 4. В блоке 17 коррекции вычисленное значение & умножается на масштабный коэффициент Кз и по полученному произведению корректируется время интег рирования интегральней части регуля,тора 18. Таким образом, предлагаемая система управления поддерживает . заданное значение заполнения измельчительного агрегата Перерабатываемым материалом и мелющими телами вне зависимости от изменяющихся статических и динамических характеристик объекта управления и при этом обеспечивает минимальное время и выбранные параметры : переходных процессов, возникгиощих в системе. Использование системы управления на обогатительной фабрике ЮГ01Са поз- БОЛИТ обеспечить поддержание оптимальной производительности измельчительного агрегата по исходному питанию с учетом текущих хар актеристик измельчительного агрегата и перерабатываемого сырья. При этом улучшается качество управления технологическим процессом за счет своевременного учета и компенсации возникающих возмущений. Проведение опытно-промьишенных испытаний и предварительное моделиро вание показывает, что в результате введения системы управления измель- . чительным агрегатом на одной секции обогатительной фабрики ЮГОКа выход готового продукта увеличится на 0,25%, дисперсия колебаний гранулометрического состава уменьшится на 20%, годовое производство концентрата увеличится на 0,6%, потери полезного компонента в хвостах уменьшатся на 0,3%. Расчет экономического эффекта составит 50 тыс.рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Система автоматического управления циклом измельчения | 1983 |

|

SU1357072A1 |

| Адаптивный регулятор | 1982 |

|

SU1076873A1 |

| Устройство контроля крупности дробленой руды | 1986 |

|

SU1395366A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система автоматического регулирования загрузки мельницы | 1982 |

|

SU1255207A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Адаптивный регулятор | 1980 |

|

SU911462A1 |

СИСТЕМА УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ, содержащая датчик заполнения, который подключен к одному из входов элемента сравнения, другой вход которого соединен с задатчиком, и регулятор, вькод которого соединен с преобразователем мощности электродвигателя конвейерапитателя, о т л и ч а ю щ а я с я . тем, что, с целью повышения производительности и надежности работы системы, она снабжена тремя блоками определения модуля, блоком умножения, тремя дифференциаторами, двумя фиАьтрами, логическим С5локом, двумя масштабирующимиблоками, сумматором, вычислительным блоком, ограничителем, амплитудным детектором, элементом памяти, блоком формирования выдержки времени, двумя одновибраторами, пороговым элементом, таймером, нуль-орга ном и блоком коррекции, причем выход элемента сравнения подключен к одному из входов блока умножения и к входу первого блока определения модуля, выход которого соединен с вхо- . дом первого фильтра, выход которого подключен к входам первого дифференциатора и ограничителя, выход которого соединен через первый масштабирующий блок с одним из входов сумматора, выход первого дифференциатора соединен с одним из входов логического блока, с входами второго дифференциатора и порогового элемента и с входом второго блока определения модуля, выход которого подключен к одному из входов амплитудного детек-г тора, другой вход которого соединен с соответствующим входом логического блока и с одним из входов элемента сравнения, который подключен к выходу блока формирования выдержки времени, вход которого соединен с с выходом логического блока, датчик 5 заполнения подключен через последот (Л вательно соединенные третий дифференциатор и третий блок определения с. модуля к входу второго фильтра, выход которого соединен с другим входом логического блока и через вто.рой масштабирующий блок - с другим .входом сумматора, выход которого подключен к однои из входов вычислительного блока, другой вход которого соединен с выходом амплитудного детектора, выход вычислительного блока соединен с другим входом элемента сравнения, выход которого подключен к другому входу блока умножения и к соответствующему входу вычислительного блока, выход порогового блока подключен к входу одновибратора, выход которого соединен с одним из входов таймера и нуль-органа, другой вход которого соединен с выходом втсчрого дифференциатора, выход нуль-органа через одновибратор подключен к другому входу таймера, выход которого через блок коррекции соединен с одним из входов регулятора, другой вход которого соединен с выходом блока умножения.

С вылаЗа лока22 -

CfitiJfo9a влокй 27

20

но бходу Ллока23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марюта А.Н | |||

| и др | |||

| Автоматизация процессов обогащения руд | |||

| Киев, Техника, 1972, с.91 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Марюта А.Н | |||

| Автоматизация процессов -обогащения руд | |||

| Киев, Техника, -1972, с.102-103. | |||

Авторы

Даты

1984-07-07—Публикация

1982-03-24—Подача