ческого блока, выход которого соеди нен с вторым входом первого блока сравнения и с первым входом блока прогнозирования, а выход первого блока сравнения, и выход третьего блока памяти соединены соответственно с первым и вторым входами второго ключевого элемента, выход первого элемента И соединен с первым входом третьего ключевого элемента выходы блоков памяти соединены с входами вычислительного блока, выходы которого соединены с первыми входами второго.и третьего блоков сравнения, к вторым входам которых подключен выход блока определения модуля скорости изменения параметра, выход блока определения знака изменения скорости изменения параметра соединен с входом второго арифметического блока, выход которого соединен с вторым входом блока прогнозирования, входом блока определения модуля скорости изменения параметра и входом блока определения знака, изменения скорости изменения параметра, выходы первого и второго блоков сравнения и блока определения знака изменения скорос2855

ти изменения параметра соединены с соответствующими входами второго и третьего элементов И, выходы которых, а также выходы третьего, четвертого и пятого. блоков сравнения соединены с соответствующими входами элемента ИЛИ, выход которого, а так. же выходы блока прогнозирования, выходы первого, четвертого и пятого блоков сравнения, выход блока синхронизации и выход измерительного блока соединены с входами блока сигнализации и. регистрации, выход второго ключевого элемента соединен с вторым входом третьего ключевого элемента и первым входом четвертого блока сравнения, с вторым входом четвертого блока сравнения соединен выход первого арифметического блока, выходы четвертого и пятого блоков сравнения соединены с входами инверторов, выходы которых подключены к входам первого элемента И, выход первого ключевого элемента соединен с третьим входом третьего ключевого элемента, выход которого соединен с третьим входом блока прогнозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выявления аварийных ситуаций | 1981 |

|

SU963029A1 |

| Устройство для выявления и классификации аварийных ситуаций | 1981 |

|

SU991464A1 |

| Устройство для выявления аварийной ситуации | 1979 |

|

SU773663A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ, СИГНАЛИЗАЦИИ И ПРЕДОТВРАЩЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ | 2001 |

|

RU2206921C2 |

| Устройство для предупреждения аварийных ситуаций | 1980 |

|

SU942085A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Устройство для выявления аварийной ситуации | 1978 |

|

SU744693A1 |

УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ ИЗМЕЛЬЧИТЕЛЬНОГО АГРЕГАТА, преимущественно заполнения . агрегата и износа футеровки, включающее акустический датчик, соединенный через усилитель с блоком полосовых фильтров, умножитель часто-, ты, задатчик, пьезопреобразователь, измерительный волновод, экран, установочный механизм, два световода, собирающую пкнзу фотоэлемент, источник света, измерительный блок, блок управления и электронный коммутатор, причем выходы блока поло,совых фильтров соединены с соответ:ствующими входами электронного коммутатора, выход которого .соединен с первым входом умножителя частоты, второй вход которого-подключен к выходу задатчика, а выход умножителя частоты соединен с пьезопрег образователем, установленным на измерительном волноводе, к одной из поверхностей которого подключен вывод первого световода, а к другой - через экран и установочный механизм ввод второго световода, вывод которого через фотоэлемент соединен с входом измерительного блока, ввод первого световода под.ключен к поверхности собирающей линзы, с противоположной стороны которой установлен источник света, отличающееся тем, что, с целью повьшения точности и надежности диагностики аварийных ситуаций и отказов измельчительного агрегата, оно снабжено блоком синхронизации, тремя блоками памяти, пятью блоками сравнения, тремя § ключевыми элементами, блоком О) измерения скорости изменения параметра, двумя арифметическими блоками, двумя инверторами, тремя элементами И, блоком определения, модуля скорости изменения параметра, блоком прогнозирования, блоком определения знака изменения скорости изменения параметра, вычислительным блоком, элементом ИЛИ и блоком сигнализации и регистрации, причем вы-, ход блока управления соединен с входом блока синхронизации, выход которого соединен с управляющими входами блоков памяти и электронного коммутатора, выход первого блока памяти соединен с первым входом первого блока сравнения, выход, которого соединен с первым входом первого ключевого элемента, к второму входу которого подключен выход второго блока памяти, выход измерительного блока соединен с входами блока измерения скорости изменения параметра и первого арифметй

Изобретение относится к автоматическому регулированию,, а именно к контролю и диагностике процессов измельчения, и может быть использовано в горнорудной, химической, цементной, металлургической отраслях промышленности, в промышленности строительных материалов, на предприятиях которых используются измельчительные и классифицирующие агрегаты.

Цель изобретения - повышение точности и надежности диагностики аварийных ситуаций и отказов измельчительного агрегата.

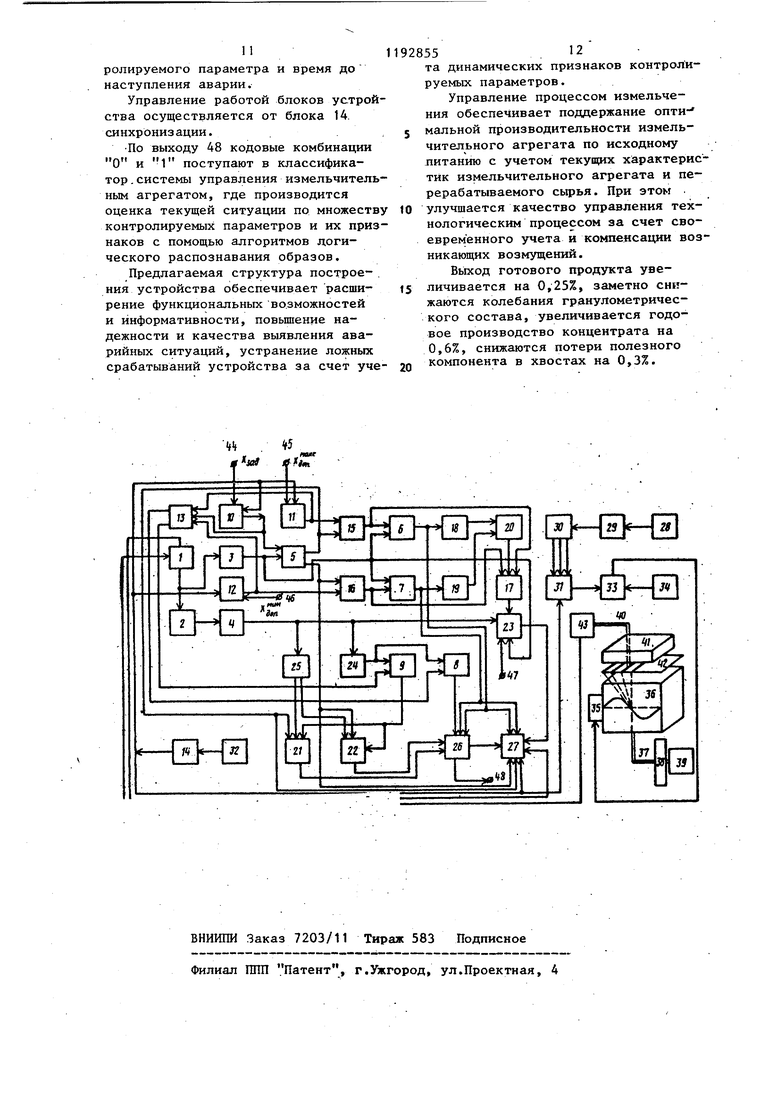

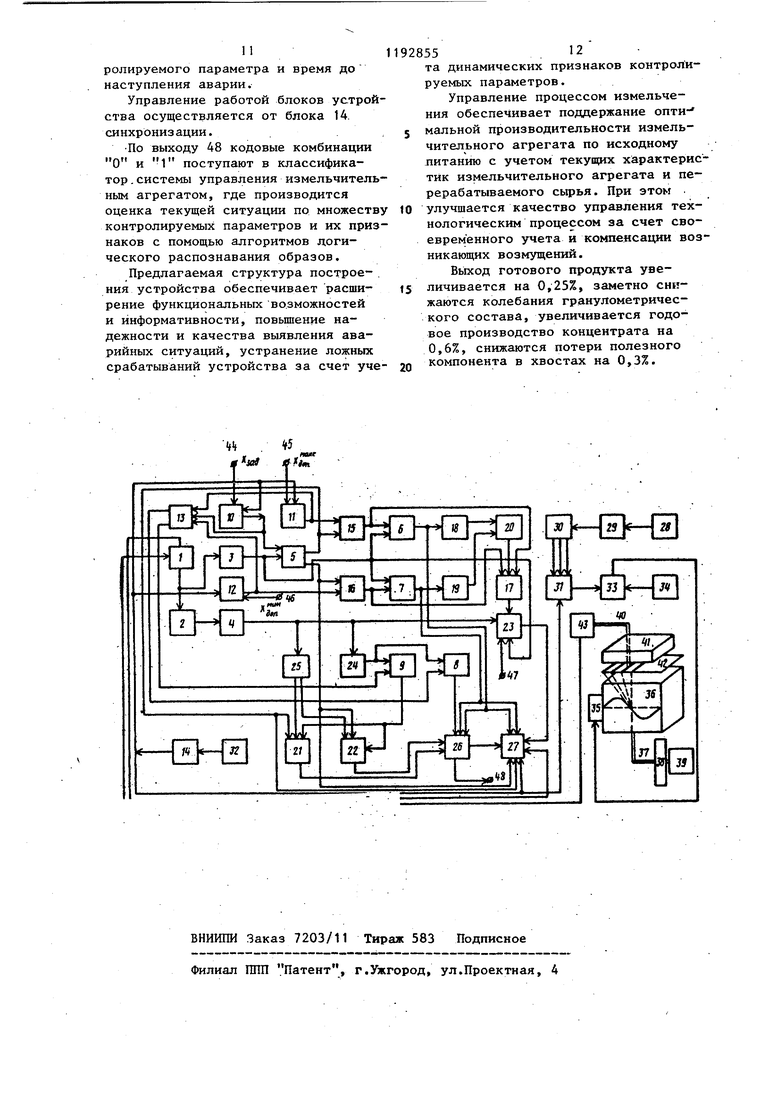

На.чертеже приведена блок-схема устройства.

Устройство содержит измерительный блок 1, блок 2 измерения скорости изменения параметров, ари4 1етические блоки 3 и 4, блоки 5-9

сравнения, блоки 10 - 12 памяти, вы числительный блок 13, блок 14 синхронизации, ключевые элементы 15 - 17, инверторы, 18 и 19, элементы И 20 22, блок 23 прогнозирования, блок 24 определения модуля скорости изменения параметра, блок 25 Определения знака изменения скорости изменения параметра, элемент ИЛИ 26, блок 27 сигнализации и регистрации, акустический датчик 28, усилитель 29, блок 30 полосовых фильтров, электронный коммутатор 31, блок 32 управления, умножитель 33 частоты с задатчиком 34, пьезрпреобразователь 35, установленный на измерительном волноводе 36, световод 37, выход которого подключен к поверхности измерительного волновода 36, а вход к поверхности собирающей линзы 38, с противоположной стороны ко3торой установлен источник 39 света, световод 40, ввод которого через установочный механизм 41 и зкр 42 подключен к поверхности измерительного волновода 36, а выход к фотоэлементу 43. В блок 10 памяти по входу 44 вводится от системы управления заданное значение контролируемого параметра Xj,.. В блок 11 памяти по входу 45 вводитсямаксимально допустимое значение контролируемого параметмаксРа X д„„ . В блок 12 памяти по входу 46 вв дится минимально допустимое значение контролируемого параметра Вход 47 подключен к входу блока прогнозирования, выходом элеме та ИЛИ является выход 48. Величины, вводимые по входам 44 - 46, не являются постоянными, а зависят от технического и технологического состояния сложного диагностируемого объекта, каким является замкнутьш цикл измельчения классификации, руды на обогатительных фабриках, для которого заданное значение заполнения мельницы исходной рудой и песками классификатора и допустимые значен (максимальное и минимальное) запол нения и скорости его изменения зависят от принятых условий измельчения и классификации, от типа перерабатываемой руды и состояния футеровочной брони.мельницы и ее шаровой загрузки. Арифметические блоки 3 и 4 служ для фильтраций помех и определения текущего взвешенного среднего значения сигнала от датчика контролируемого параметра и сигнала его производной. Блок 23 прогнозирования служивдля прогнозирования момента зиа-. чительного повьппения или уменьшения значения контролируемого параметра над заданным значением параметра и момента возникновения аварийной ситуации (превышения зна чения контролируемого параметра на верхним или нижним допустимым знач нием) . На блок 23 прогнозирования поступает сигнал коррекции прргноза от оператора или системы управления.. 55 Если обозначить значение контролируемого параметра в момент времени t. через х , а в момент време;ни tj через Xj, то считая, что в интервале контроля 4t t скорость изменения параметра х остается постоянной, можно Записать х, t . Аварийной ситуацией будем называть значительное отклонение контролируемого параметра х от его допустимого значения х.д„ . Признаками аварийной ситуации в измельчительном агрегате являются значительные превьшения х над x.-,., , т.е. х х . MUN . 5i X. В ЭТОМ случае решение одпозначно - аварийная ситуация есть. В случае, когда значение х вьшшо за пределы нормы, т.е. х х, или X .Xjaj , такой однозначности уже нет. Это вызвано тем, что в соответствии с выражением (1) в зависимости от динамических свойств объекта регулирования , значение контролируемого параметра вмомент времени tj может занять различное положение. Из анализа траектории переходов видно, что в случае, когда скорость изменения параметра х по модулю /X/ значительно превьш1ает мак симально допустимую скорость изме- нения при регулировании, т.е. 1 X независимо от знака этой , скорости и знака разности х, Лх в измельчительном агрегате возникла аварийная ситуация, а следовательно признак также является признаком аварийной ситуации независимо от величины и знака ЛХ. ... .В случаях, когдах ж, или , решение о наличии аварийной ситуации необходимо принимать из анализа как действительной величины скорости изменения параметра к, так и ее знака. Данная логика определения наличия аварийной ситуации заложена в структуру и работу предлагаемого устройства. Устройство для диагностики рабо гает следую1цим образом. Механические перемещения вибрирующей поверхности диагностируемого агрегата передаются на акустический датчик 28. В последнем на- . водится ЭДС, величина которой пропорциональна амплитуде вибраций контролируемой поверхности. Принятый сигнал усиливается- усилителем 29.

Амплитуда акустического сигнала, излучаемого измельчительным агрегатом на определенных, заранее установленных в результате эксперимента .частотах, характеризует технологические параметры контролируемого объекта. Блок 30 полосовых фильтров, включающий в себя несколько параллельных резонансных каскадов, пропускает колебания только выбранных контролируемых частот.

Для повьшения разрешающей способности устройства диагностики в умножителе 33 частоты производится умножение частоты принятых колебаний на постоянный козффициент, величина которого устанавливается задатчиком 34.

Пьезопреобразователь 35 вследствие обратного пьезоэффекта. преобразует электромагнитные колебания в механические, излучаемые в измерительньй волновод 36, который выполнен из прозрачного материала, например . органического стекла.

При распространении упругих колебаний в измерительном волноводе -36 (Возникают стоячие волны. Источник 39 света посредством собирающей линзы 38 формирует направленный светавой луч.

Для предотвращения влияния теплового луча источника 39 света на процесс измерения он вынесен за пределы зоны контроля, а сформированный световой луч подводится к измерительному волноводу 36 по световоду 37. При распространении света в измерительном волноводе.36 происходит его дифракция на упругих колебаниях, формируемых пьезопреобразователем 35. При этом на экране 42 возникает дифракционная картина, представляющая собой ряд чередующихся светлых и темных поло количество и интенсивность освещения которых при известной частоте зависят от амплитуды упругих колебаний.

По световоду 40 световой луч, прошедший через экран 42, подводится к фотоэлементу 43, посредством которого интенсивность светового

луча преобразуется в электрический ток. Фотоэлемент 43 включен в схему измерительного блока 1, в котором производится усиление сигнала с фотоэлемента 43, а также преобразование его в удобную для регист- . рации форму. При помощи установочного механизма 41 производится перемещение световода 40 относительно поверхности экрана 42 и дифракционной картины на нем.

Освещенность каждой из дифракционных полос характеризует амплиту5 ДУ вибраций, а вариации освещенности внутри каждой полосы зависят от характеристик спектра колебаний вибрирующей поверхности диагностируемого агрегата.

0 Поскольку величина дифракционной картины на экране при заданной частоте излучаемых излучающим пьезопреобразо.вателем 35 упругих колебаний зависит от расстояния экрана 42 до измерительного волновода 36, установка световода 40 по отношению к одной из дифракционных полос может быть произведена с любой заранее заданной

0 точностью.

Для оценки спектральной плотности акустического сигнала в выбранном поддиапазоне частот, а также точной подстройки контролируеJ мой частоты посредством установочного механизма 41 производится перемещение световода 40 относительно одной выбранной дифракционной полосы.

Электронный коммутатор 31 подключает каждый из каналов блока 30 полосовых фильтров к умножителю 33 частоты.в соответствии с программой, устанавливаемой блоком 32 управления.

Одновременно с переключением электронного коммутатора 31 блок 32 управления подключает соответствующие каналы блоков 10 - 12 и 27 0 через блок 14 синхронизации, работа которого аналогична работе ; I

электронного коммутатора 31..Управляющие импульсы с блока 32 управления поступают на двоичный счетчик.

на выходах счетчика формируется сигнал, выраа ающий в двоичном коде количество поступающих импульсов Выходы счетчика подключены к входам дешифратора. Дешифратор преобразует число импульсов, записанн в счетчике, из двоичного кода в де сятичный. Таким образом, номер пос тупившего на вход счетчика импульс соответствует номеру подключенного выхода дешифратора (т.е. .выхода . дешифратора, на котором в данный момент присутствует сигнал управления) . К входам дешифратора подключен одновибратор. . Одновибратор, подключенный к вх ду дешифратора на котором в данный момент присутствует сигнал, вырабатывает импульс фиксированной дли тельности и амплитуды, который отпирает электронный ключ на полевом транзисторе. Транзистор в течение импульса, сформированного одновиб- ратором, пропускает сигнал ,с соответствующего полосового фильтра (блок 30) на умножитель 33 частоты Блок 32 управления представляет собой мультивибратор с регулиру мой частотой следования импульса. Сформированные им импульсы явля- ются управляющими для блока 14 син ронизации. Каждый импульс блокауп равления через блок 14 синхронизации фактически подключает определе ный полосовой фильтр блока 31 и соответствующие ему каналы блока 27 регистрации и сигнализации, блоков 10 - 12 памяти. Излучающий пьезопреобразователь 35 на основании прямого пьезоэффек та преобразует электрические колебания в упругие, механические. В к честве пьезопреобразователя 35 использован соответствующий стандартный блок, включающий пьезоэлемент из пьезокерамики и пьезообойму для его крепления. При малых ур нях исследуемого,сигнала в пьезопреобразователь дополнительноввод ся усилитель мощности. Таким образом, устройство для диагностики состояния измельчительного агрегата в соответствии с заложенной программой оПределяет текущее значение технологического параметра. Сигнал, соответствующий величин контролируемого параметра, поступает от измерительного блока 1 на входы арифметического блока 3 и вход блока 2 измерения скорости из менения параметра и далее на вход 58 арифметического блока 4. В блоках 3 производится фильтрация помех и усреднение сигнала, а с выхода блока 3 нормированное значение сигнала поступает на блок 5 сравнения, куда от блока 10 памяти поступает величина заданного значения параметра. Блок 5 сравнения двухканальный. Каждый канал состоит из схемы вычитания и порогового элемента, причем на выходах пороговых элементов появляется сигнал тогда когда разность сигналов, определяемых в схемах вычитания, больше нуля. На первом выходе блока 5 сигнал появляется еслих х , а на втором выходе если ХЗ«А Сигналы с первого и второго выходов блока 5 открывают ключевые элементы 13 и 16, соответственно, которые пропускают на блоки 6 и 7 сравнения сигналы максимально допустимого значения параметра «д от блока 11 памяти и минимально доАА LI Н пустцмое значение параметра X от блока 12 памяти. : в блоке 6 сравнения происходит вычисление значения разности к, „,,. Если данная величина больше нуля , т.е. , на выходе блока 6 появляется величина логической 1. В блоке 7 сравнения происходит вычисление разности х Тд„-х,. Если величина данной разности больше нуля, т.е. t Ь1ходе блока 7 формируется ве7Ь1чина логической 1. Сигналы логической 1 с выходов блоков 6 и 7 поступают на элемент ИЛИ 26 и в блок 27 сигнализации и регистрации, где осуществляется индикация наличия аварийной ситуации и ее признака. Сигналы с блоков 6 и 7 сравнения через инверторы 18 и 19 поступают на логический элемент И20 Если то на выходах блоков 6 и 7 формируются сигналы логического О, а соответственно на выходах инверторов 18 и 19 и элемента И 20 - логическая 1. Сигнал логической 1 с выхода блока 20 включает ключевой элемент 17, разрешая прохождение на блок 23 прогнозирования сигна- IOB от блоков 11 и 12 памяти через соответствующие ключевые элементы 15 и 16. На блоки прогнозирования также поступают сигналы от арифметических блоков 3 и 4. В блоке 23 осуществляется прогноз времени наступления аварийной ситуации по выражению |Хдоп где , -t, - время до наступления аварийной си туации; t. - время контроля; t. - время наступления аварийной ситуации X jp - допусковое значени контролируемого па метра (максимально неминимальное допу тимые значения); X. - текущее значение . контролируемого па раметра в момент в мени t ; it - текущее значение с рости изменения па метра в момент вре мени t ; . // - знак модуля разнос ти сигналов. Блок 23 прогнозирования состоит из простейших элементов, выполняющ операции вычлтания, деления и опр деления модуля по выражению (2). Одновременно с этим сигналы с блоков 10 - 12 памяти поступают в Н)1числительный блок 13, где осуществляется вычисление значения максимально допустимой скорости изменения параметра х и допустимой скорости изм енения параметра Хдоп по выражениям мйкг МИН дол доп Л101кс мин, V - ДО доп 1 . макс л АЛП - где dt - интервал контроля. Максимально допустимая скорость изменения параметра а это ско рость, при которой значение величи ны контролируемого параметра х. и менится отХдоп до Y за. период контроля At, а допустимая скорость изменения параметра это скорость, при которой значение х- может измениться от х.,. Если величины л и д не равны, где , ..МИКС АОП 3WA мин (ton то х,р определяется как отношение минимальной из величин к или к величине периода контроля мии(й,й-) Техническая реализация блока 13 содержит блоки вычитания и деления, реализукщие выражения 3 и 4, или 3, 5, 6 и 7. Вычисленные значения X (оп поступают с выходов блока 13 на входы блоков 8 и 9 сравнения, где происходит сравнение данных величин; с модулем скорости ti, I изменения / параметра ,х,. Если I), / выхода блока 8 сравнения сигнал поступает на элемент ИЛИ 26 о сигнализации наличия аварийной ситуации в блоке 27 сигнализации. Одновременно с этим в блоке 25 определяется знак величины скорости изменения параметра. Если |xj7X fl ,, Хдд и X 0, то на входе элемента ИЛИ 26 поступают сигналы логической 1 от блока 9, второго выхода блока 5 и второго выхода блока 25, а с выхода элемента И 22 поступает сигнал наличия аварийной ситуации на элемент ИЛИ 26.. Также если С7ТК , М I х О, то сигналы логических 1 поступают на элемент И 21 с первого выхода блока 5, выхода блока 9 и первого выхода блока 25 и С него логическая Ч поступает на элемет1Т 26. Следовательно, признаками аварийной ситуации будет: ситуация S,; - ситуация Sj.; I I CwT- ситуация S,; ,а4, (J|7Xj,o, - ситуация S ,,(х|(оп ситуация Sj. В случае наличия одной из ситуаций S из множества {S, S , Sj, S , Sj i устройство сигнализирует о наличии аварийной ситуации. В блоке 27 отображается также факт выхода за пределы допуска и за пределы заданных значений величины конт- ,

ч

ролируемого параметра и время до наступления аварии.

Управление работой блоков устройства осуществляется от блока 14. синхронизации.

По выходу 48 кодовые комбинации О и 1 поступают в классификатор .системы управления измельчительным агрегатом, где производится оценка текущей ситуации по множеству контролируемых параметров и их признаков с помощью алгоритмов догического распознавания образов.

Предлагаемая структура построе- . ния устройства обеспечивает расширение функциональных возможностей и информативности, повьшение надежности и качества выявления аварийных ситуаций, устранение ложных срабатываний устройства за счет уче55.12

та динамических признаков контролируемых параметров.

Управление процессом измельчения обеспечивает поддержание опти- мальной производительности измельчительного агрегата по исходному питанию с учетом текущих характеристик измельчительного агрегата и перерабатываемого сьфья. При этом

улучшается качество управления технологическим процессом за счет своевременного учета и компенсации возникающих возмущений.

Выход готового продукта увеличивается на 0,25%, заметно снижаются колебания гранулометрического состава, увеличивается годовое производство концентрата на 0,6%, снижаются потери полезного

компонента в хвостах на 0,3%.

| Авторское свидетельство СССР | |||

| Звукометрический способ диагностики состояния шаровой мельницы | 1976 |

|

SU580900A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1982 |

|

SU1052260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-11-23—Публикация

1984-04-04—Подача