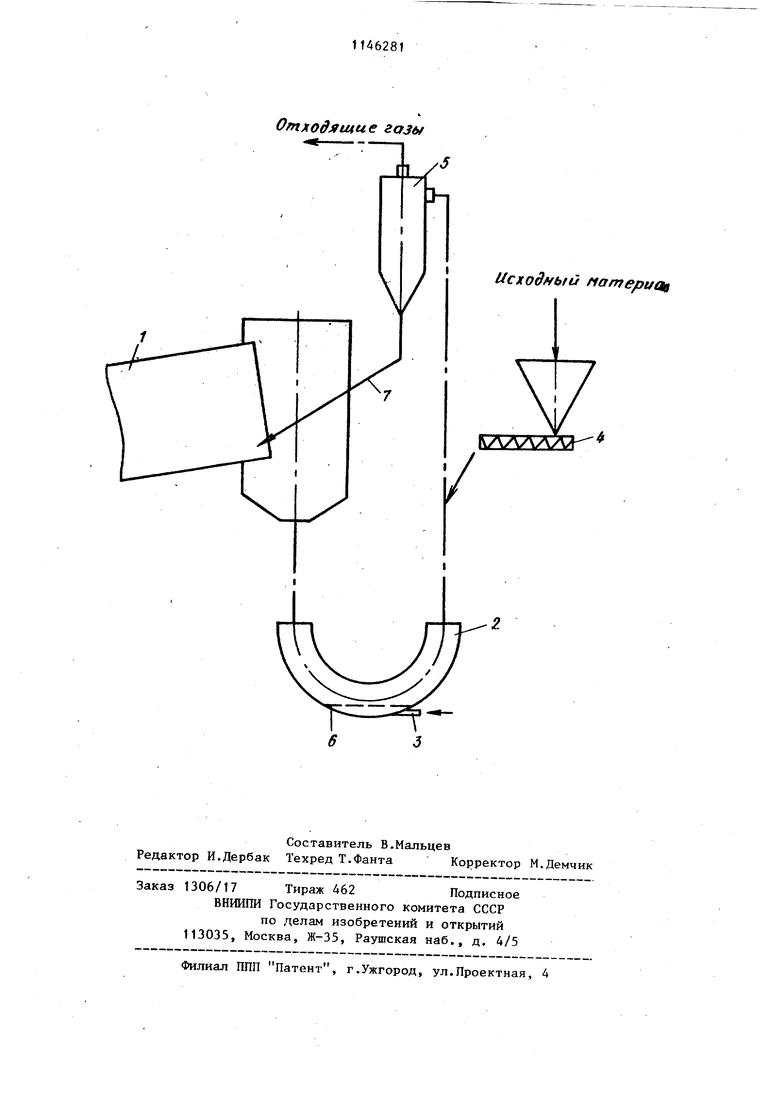

Изобретение относится к цветной металлургии и может быть использова но для термообработки порошкообразных материалов, в частности кальцинации гидроксида алюминия. Известен способ кальцинации гидроксида алюминия, включающий сушку в циклонном теплообменнике и прокал ку в печи кипящего слоя с тангенциальным вводом пыле-газовой смеси просушенного гидроксида алюминия с последующим охлаждением полученно го глинозема lj . Недостатком этого способа являет ся нарушение температурного режима процесса термообработки при изменении влажности исходного гидроксида алюминия. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ термо обработки порошкообразных материало например кальцинации гидроксида алю миния, включающий сушку во взвешенном состоянии в восходящей ветви и-образного газохода в потоке тепло носителя 2 Недостатком известного способа является периодическое скапливание материала в нижней части U-образног газохода при колебании исходной вла ности, что приводит к повьпяе ию гид равлического сопротивления газохода и, как следствие, к значительному расходу топлива. Цель изобретения - снижение расхода топлива путем предотвращения . скапливания гидроксида алюминия в нижней части газохода. Поставленная цель достигается тем, что согласно способу кальцинации гидроксида алюминия,, включающем сушку во взвешенном состоянии в вос ходящей ветви и-образного газохода в потоке теплоносителя, в нижнюю часть газохода подают дополнительны газовый агент в количестве, прямо пропорциональном гидравлическому со противлению газохода. Кроме того, дополнительный газовый агент, предпочтительно воздух, подают в количестве 0,5 - 1,5% от расхода теплоносителя. На чертеже изображена установка для реализации способа. Установка включает печь 1, U-образный газоход 2 с патрубком подвод дополнительного газового агента 3, загрузочное устройство 4 и циклонный, теплообменник 5. В нижней части U-образного газохода 2 установлена воздухораспределительная решетка 6. Циклонный теплообменник 5 оснащен патрубком для разгрузки сухого материала 7. Влажный гидроксид алюминия устройством 4 загружают в восходящую ветвь газохода 2 в поток теплоносителя,, выходящий из печи 1. Материал, высушенный во взвешенном состоянии, выносится в циклонный теплообменник 5 и после отделения от газа его в сухом виде направляют в печь 1 на дальнейшую обработку. В нижнюю часть U-образного газохода через патрубок 3 и решетку 6 непрерывно подают минимальное количество дополнительного газового агента, обеспечивающее перемешивание материала, провалившегося в газоход, и вынос его в зону сушки. При изменении влажности исходного материала и увеличении количества провалившихся комков повышается гидравлическое сопротивление газохода, количество дополнительного газового агента увеличивают, интенсивность перемешивания материала и скорость га- за в нижней части газохода повышаются, комки разрушаются, высушиваются и выносятся в газоход.При этом гидравлическое сопротивление газохода понижается до прежнего уровня, количество газового агента з еньшается. Таким образом обеспечивают ведение прс цесса сушки без остановок в устойчивом технологическом режиме, причем в следующую температурную зону материал поступает в высушенном виде. Количество дополнительного газового агента (0,5 - 1,5%) от расхода теплоносителя обусловлено следуиицим. Уменьшение количества менее 0,5% не обеспечивает разрушения комков в связи с недостаточной интенсив- ностью перемешивания, а увеличение более 1,5% приводит к заметному охлаждению теплоносителя, уменьшению его- температурного потенциала и производительности процесса. Система регулирования расхода воздуха по перепаду давления включает дифманометр колокольный, вторичный прибор с реостатным задатчиком, регулирующий прибор для замера перепада давления в газоходе и электри3 .1

ческий исполнительный механизм с воз действием на регулирующий клапан на трубопроводе подачи воздуха под решетку.

П р им е р. При производительное ти, вращающейся печи 20 т/ч прокаленного глинозема через и-образный газо ход пропускают 56000 ,. отходящих газов с температурой 580 С. При увеличении влажности гидроксида алюминия с 12 до 16% имеет место провал материала и его скопление на воздухораспределительной решетке, скорость газа возрастает и гидравлическое сопротивление его увеличивает ся. Для устранения слеживания материала увеличивают подачу воздуха под решетку.

В таблице представлены данные по влиянию количества подаваемого газового агента в зависимости от изменения гидравлического сопротивления газохода (перепада давления

46281 . 4

в газоходе) на разрушаемость комков гидроксида алюминия.

Как показано в примере, повышение количества воздуха под решетку с 220 до 240 в связи с повышением гидравлического сопротивления газохода, не приводит к разрутпенупо комков. Только при увеличении расхода до 250 комки начинают разрушаться, что приводит к падению пере10пада давления до 50 кгс/м. После разрушения.комков расход воздуха под решетку снижают практически до прежнего уровня. Аналогичные циклы повторяют при каждом повышении гид15равлического сопротивления газохода. Предлагаемый способ по сравнению с известным за счет разрушения комков материала в нижней части U-образного газохода позволяет обеспечить ведение

20 процесса термообработки без остановок для очистки и тем самым ликвидировать перерасход топлива на многократные пуски установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2283812C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

1. СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ, включающий сушку во взвешенном состоянии в восходящей ветви и-образного газохода в потоке теплоносителя, о тличающи йс я тем, что, с целью снижения расхода топлива путем предотвращения скапливания гидроксида алюминия в нижней части газохода, в нее подают дополнительный газовый агент в количестве, прямо пропорциональном гидравлическому сопротивлению газохода. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что дополнительный газовый агент, предпочтительно воздух, подают в количестве 0,5 - 1,5% от расхода теплоносителя.

32,2 . 580

18,4 61,4 580 25,2

580 579 578 576 580

00

0,40 00 0,40

Комки не разрушаются

0,44

То же 0,48 0,50

Комки начали разрушаться0,80 Комки разрушились 0,44

Отходящие газы исходный fiam epueift

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лайнер А.И | |||

| и др | |||

| Производство глинозема | |||

| М., Металлургия, 1978, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВЫРАБОТКИ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2442414C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-03-23—Публикация

1983-08-05—Подача