Изобретение относится к устройствам для термообработки влажных порошкообразных неспекающихся материалов и может быть использовано в металлургической и химической, а также в цементной промышленности.

Известна конструкция установки для термообработки влажных материалов, в том числе гидроокиси алюминия по А.С. 558571 (Б.И. 45 от 05.12.78), содержащая вращающуюся барабанную печь и соединенный с печью циклонный теплообменник. Известны также конструкции установок для кальцинации гидроокиси алюминия по А.С. SU 1302116 А1 (Б.И. 13 от 07.04.87) и SU 1381311 А1 (Б.И. 10 от 15.03.88), отличающиеся конструкцией камеры выдержки и включающие циклонные теплообменники, и вращающийся реактор с системой тепловых экранов.

Недостатками перечисленных конструкций являются наличие вращающегося корпуса реактора с соответствующим приводом и затратами энергии на привод устройства и сложностью теплоизоляции вращающегося корпуса, что приводит к повышенным тепловым потерям и снижению тепловой экономичности установки в целом.

Известна конструкция установки для кальцинации глинозема и подобных продуктов (патент США 4286944). Недостатком конструкции является использование в качестве сушильного агента для сушки загружаемого влажного гидрата окиси алюминия тепла отходящих дымовых газов, покидающих дополнительный циклон-подогреватель, содержащих большое количество водяных паров.

Известен также способ байпасирования (патент RU 94037618 А1), заключающийся в отводе и удалении из системы части теплоносителя, содержащего нежелательные примеси, на промежуточной ступени теплообмена, что приводит к снижению концентрации нежелательных примесей в теплоносителе, поступающем на последующую ступень теплообмена. При этом, как минимум, часть энтальпии отводимого теплоносителя безвозвратно теряется.

Наиболее близкой по технической сущности является конструкция установки для кальцинации глинозема и подобных продуктов (патент США 4286944). Установка включает в себя длинную вращающуюся печь, имеющую в верхней части загрузочное устройство для материала, в нижней части разгрузочное устройство для материала и устройство для ввода воздуха, горелочное устройство, расположенное в верхней части печи, и пережим, разделяющий печь на зоны кальцинации (в верхней части печи) и охлаждения (в нижней), дополнительный циклон-подогреватель и сушило, выполненное в виде вертикального участка трубопровода, соединяющего газовый выход дополнительного циклона с входом циклона-сепаратора, загрузочное устройство для ввода сырья в сушило. При этом теплоноситель последовательно проходит холодильник материала, реактор (кальцинатор), подогреватель и сушило, а материал перемещается в противоположном направлении. Недостатком рассмотренной конструкции является то, что поступающий в сушило теплоноситель содержит большое количество технологических газов, в основном водяных паров (удаленной свободной и гидратной влаги). Как известно, основной движущей силой процесса сушки является разность парциальных давлений водяного пара в высушиваемом материале и сушильном агенте, поэтому использование для сушки теплоносителя с большим содержанием водяных паров препятствует эффективной сушке. Кроме того, известно, что эффективность улавливания материала в циклонах ограничена, и на практике составляет не более 85-90%. Это приводит к тому, что в системе циркулирует 15-10% материала в виде балласта, что особенно сильно снижает эффективность сушки. Еще одним недостатком схемы с сушкой дымовыми газами является отсутствие возможности независимого регулирования процессов сушки и обжига. Параметры сушильного агента (расход, относительная влажность и температура) полностью определяются рабочим процессом в реакторе.

Техническим результатом изобретения является снижение затрат энергии на теплотехнологическую обработку влажных сыпучих неспекающихся материалов, преимущественно глинозема.

Технический результат достигается тем, что устройство, содержащее сушило, реакционную камеру, холодильник материала, установку пылеулавливания, дымосос, материалопровод и газовые тракты, снабжено газовым смесителем, вход которого соединен с холодильником материала, а выход - с сушилом, при этом газовые тракты сушила и реакционной камеры выполнены с образованием параллельных ветвей, соединенных перед дымососом. Устройство снабжено дополнительной установкой пылеосаждения, размещенной после газового смесителя и соединенной газовым трактом с сушилом и материалопроводом с холодильником материала.

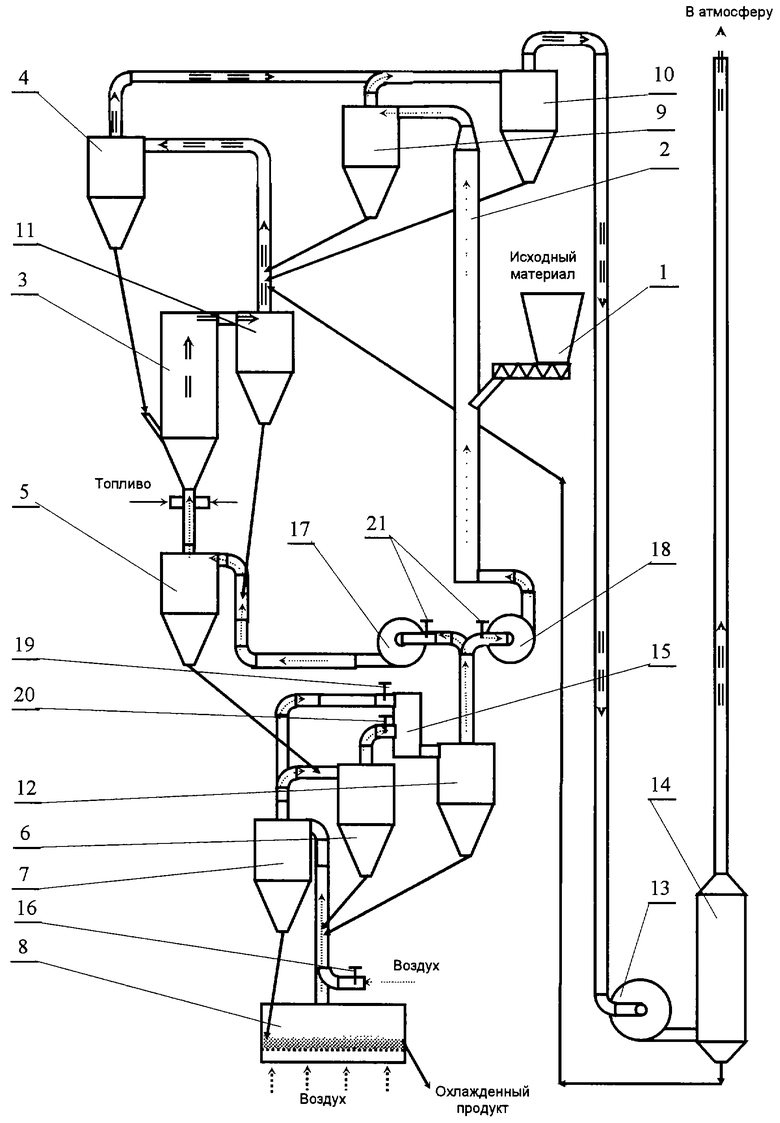

На чертеже представлено заявляемое устройство для термообработки влажных сыпучих неспекающихся материалов, лишенное вышеприведенных недостатков. Устройство включает узел подачи влажного материала 1, сушило 2, реакционную камеру 3, циклонный теплообменник-подогреватель 4 и циклонный холодильник материала, состоящий, например, из трех циклонов-теплообменников 5, 6, 7, доохладитель материала 8, а также аппараты пылеосаждения 9, 10, 11, дополнительный аппарат пылеосаждения, например циклон 12, дымосос 13 и устройство для санитарной очистки выбрасываемых газов, например электрофильтр 14, смеситель 15, устройство для подвода воздуха, например дополнительные дымососы 17, 18, шиберы 16, 19, 20, 21 для регулировки расходов воздуха.

Предлагаемое устройство отличается от установки для кальцинации глинозема и подобных продуктов (патент США 4286944) тем, что оно снабжено газовым смесителем 15, вход которого соединен с холодильником материала, выполненного в виде одного или нескольких циклонов-теплообменников 6, 7, а выход через дополнительный циклон 12 и дымосос 18 с сушилом 2, причем газоотводящие тракты сушила 2 и реакционной камеры 3 образуют параллельные ветви, соединенные перед главным дымососом 13. Кроме того, предлагаемое устройство включает дополнительную установку пылеосаждения 12, установленную после смесителя 15 и соединенную материалопроводом с циклоном-охладителем 7 холодильника материала, а газопроводом с сушилом 2.

Такая конструкция позволяет достигнуть поставленную цель: повышение тепловой экономичности и снижение расхода топлива.

Благодаря тому что устройство снабжено смесителем, вход которого соединен с холодильником материала, а выход с сушилом, образуются параллельные газовые тракты: а) поток влажных дымовых газов из реакционной камеры 3 через циклон 11, подогреватель 4 и циклон 10 удаляется из установки, минуя сушило 2; б) вторая ветвь - поток горячего воздуха из холодильника 7, 6 через смеситель 15, дополнительная установка пылеосаждения 12 в сушило 2. Оба потока из этих параллельных ветвей соединяются в циклоне 10 перед дымососом 13. Вследствие этого дымовые и технологические газы удаляются из устройства, минуя сушило, а сушка производится практически сухим подогретым воздухом из холодильника материала. При этом содержание водяных паров в теплоносителе, поступающем в зону сушки, снижается, и происходит более полное удаление свободной влаги из материала. Благодаря дополнительной установке пылеосаждения 12, уменьшается содержание балластной пыли в потоке сушильного агента, что также способствует повышению тепловой эффективности и снижению расхода топлива.

Предлагаемое устройство работает следующим образом. Материал с помощью загрузочного устройства 1 поступает в сушило 2 и транспортируется в восходящем потоке горячего воздуха, поступающего из смесителя 15 через дополнительный дымосос 18 и дополнительную установку пылеосаждения 12. Причем в отличие от прототипа сушка происходит более эффективно благодаря низкому содержанию водяных паров и балластной пыли в сушильном агенте. Смеситель 15 обеспечивает гибкое управление процессами сушки и обжига за счет возможности независимого изменения параметров воздуха, поступающего на сушку и на горение в реакционную камеру 3. Регулировка количества воздуха и его температуры осуществляется шиберами 16, 19, 20, 21. Высушенный материал отделяется в циклоне 9 и поступает в газоход, соединяющий циклон 11 с подогревателем 4. Сюда же поступает пыль, уловленная в циклоне 10 и электрофильтре 14. В подогревателе происходит нагрев материала теплом дымовых и технологических газов из реактора, и начинаются химические реакции в материале (например, переход гидраргиллита в бемит при кальцинации глинозема). Далее материал поступает в реакционную камеру 3, где завершаются химические реакции. Обожженный материал выделяется из потока теплоносителя в циклоне 11 и поступает в холодильник материала 5, 6, 7, выполненный в виде одного или нескольких циклонов, а затем в доохладитель 8 и выгружается из устройства. Отработанные дымовые газы, образовавшиеся при сжигании топлива в реакционной камере 3, содержащие технологические газы, образовавшиеся в результате химических реакций в реакционной камере 3 и подогревателе 4, смешиваются с отработанным сушильным агентом на входе в циклон 10, обеспыливаются и поступают на всасывающий патрубок дымососа 13 и после санитарной очистки в фильтре 14 сбрасываются в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2210706C2 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2002 |

|

RU2213697C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2001 |

|

RU2192378C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| ТЕПЛООБМЕННЫЙ МНОГОХОДОВОЙ КОЖУХОТРУБНЫЙ АППАРАТ | 2005 |

|

RU2319918C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

Изобретение относится к термообработке влажных сыпучих неспекающихся материалов и может быть использовано в металлургической, химической и цементной промышленности. Техническим результатом изобретения является снижение затрат энергии на теплотехнологическую обработку материалов, преимущественно глинозема. Устройство содержит сушило, реакционную камеру, холодильник материала, установку пылеулавливания, дымосос, материалопровод и газовые тракты. Устройство снабжено газовым смесителем, вход которого соединен с холодильником материала, а выход - с сушилом. Газовые тракты сушила и реакционной камеры выполнены с образованием параллельных ветвей, соединенных перед дымососом. Устройство также снабжено дополнительной установкой пылеосаждения, размещенной после газового смесителя и соединенной газовым трактом с сушилом и материалопроводом с холодильником материала. 1 з.п.ф-лы, 1 ил.

| US 4286944, 01.09.1981 | |||

| Установка для кальцинации гидроксида алюминия | 1986 |

|

SU1381311A1 |

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1997 |

|

RU2115079C1 |

| ИСКУССТВЕННЫЙ ХРУСТАЛИК ГЛАЗА | 1995 |

|

RU2103949C1 |

Авторы

Даты

2003-04-20—Публикация

2001-06-19—Подача