Заявляемая группа изобретений относится к области цветной металлургии и может быть использована при производстве неметаллургического глинозема из глиноземсодержащего сырья.

Неметаллургический глинозем представляет собой кристаллический порошок оксида алюминия различных модификаций:

с высоким содержанием альфа-оксида алюминия - для производства электроизоляционных, электро- и радиокерамических изделий, специальных видов керамики, электрофарфора, огнеупоров, шлифовальных и абразивных материалов;

с низким содержанием альфа-оксида алюминия - для производства высокоглиноземистых цементов в качестве катализаторов и другое (ГОСТ 30559-98, Глинозем неметаллургический. Технические условия).

Термоактивированный гидрооксид алюминия является переходной фазой между гидрооксидом алюминия и оксидом алюминия (глиноземом) и отличается повышенной удельной поверхностью (м2/г) и повышенной пористостью, что обеспечивает его широкое применение в качестве основного структурообразующего компонента при производстве катализаторов и сорбентов.

Из уровня техники известен способ получения оксида алюминия путем приготовления сырьевой смеси из Al2O3-содержащих руд и/или Al2O3-содержащих концентратов, а также CaCO3-носителей посредством предварительного измельчения, размалывания и смешивания, и ее последующей ступенчатой термообработки, включающей сушку, подогрев, кальцинирование, спекание и охлаждение с последующим выщелачиванием Al2O3 из размолотого спека в щелочном растворе и заключительным кальцинированием, причем, по меньшей мере, CaCO3-носитель, и/или Al2O3-содержащие руды, и/или Al2O3-содержащие концентраты сырьевой смеси размалываются до массового соотношения фракции с величиной зерен 0,01-80 мкм к фракции с величиной зерен 80,01-3000 мкм от 3:1 до 1:9 (заявка №2008127370 на изобретение «Способ получения оксида алюминия», дата подачи 04.07.2008 г., дата публикации заявки 10.01.2010 г.).

Недостатки данного решения связаны с необходимостью многоступенчатой предварительной подготовки сырья, в том числе размалывания, при котором требуется строгое соблюдение соотношения между фракциями различных по величине зерен. Установка для осуществления способа, в котором предусмотрена операция выщелачивания Al2O3 из размолотого спека в щелочном растворе, имеет громоздкую структуру.

Известен способ переработки золошлаковых материалов угольных электростанций, включающий активацию золошлаковых материалов и разделение продуктов переработки с получением кремнезема и глинозема, при этом последовательно выполняют гидравлическую классификацию золошлаковых материалов по классу 45 мкм с получением двух фракций: +45 мкм и слабомагнитную фракцию -45 мкм, фракцию +45 подвергают магнитной сепарации с получением магнитного концентрата и хвостов магнитной сепарации, хвосты магнитной сепарации подвергают флотации с получением углеродного концентрата и хвостов флотации, хвосты флотации с классификацией меньше 45 мкм и слабомагнитную фракцию -45 объединяют в общую фракцию с последующим растворением общей фракции в растворе гидрооксида натрия, разделением полученной пульпы на кек, обогащенный глиноземом, и раствор силиката натрия, после чего кек перерабатывают на глинозем, а раствор силиката натрия регенерируют известью (патент №2529901 на изобретение «Способ переработки золошлаковых материалов угольных электростанций», дата подачи 10.08.2012 г., опубликовано 10.10.2014 г.).

Недостатки известного способа также обусловлены необходимостью гидравлической классификации сырья с получением различных фракций. В данном решении представлен сложный многоступенчатый процесс разделения сырья и его обработки с применением дополнительно вводимых химических соединений.

Из уровня техники известна установка для получения глинозема из сырого гидрооксида алюминия, включающая загрузочное устройство для подачи сырого гидрооксида алюминия, соединенное с теплообменником для сушки и частичной дегидратации его во взвешенном состоянии, печь для прокалки его в циркуляционном кипящем слое с воздушной камерой, холодильник с трубчатыми теплообменниками для охлаждения глинозема воздухом, дутьевое устройство, соединенное с входными патрубками трубчатого теплообменника, а выходными патрубками - с воздушной камерой печи, циклоны и трубопроводы, связывающие вышеуказанные аппараты, причем снабжена дополнительным теплообменником для обработки гидрооксида алюминия во взвешенном состоянии с дополнительным устройством для загрузки сырого гидрооксида алюминия и дополнительным дутьевым устройством с нагнетательным патрубком, соединенным трубопроводом с выходным патрубком, по крайней мере, одного трубчатого теплообменника и с дополнительным теплообменником (патент РФ №2093465 на изобретение «Установка для получения глинозема из сырого гидрооксида алюминия», дата подачи 18.01.1996 г., опубликовано 20.10.1997 г.).

Известная установка громоздка из-за наличия дополнительных устройств, в том числе для подачи сырого материала, охлаждающих теплообменников, включающих трубу Вентури, при этом каждый из аппаратов снабжен дутьевым устройством. Охлаждающие теплообменники подразделяются на воздушные и водяные. Для обработки материала необходима высокая температура порядка 1250°С, достигаемая за счет химического тепла топлива. Беспровальность комков сырья и обработка его во взвешенном состоянии осуществляется благодаря соблюдению разности скоростей воздушного теплоносителя в основании и верхней части трубы Вентури, 35 м/сек и 5 м/сек соответственно, что сложно выдержать в реальных условиях.

Наиболее близким техническим решением к заявляемой конструкции является установка для термообработки гидрооксида алюминия, включающая бункер для загрузки материала, шнековый питатель, теплообменную колонку, центробежный пылеуловитель, устройство для транспорта уловленного материала и топку для получения топочных газов, причем установка имеет не менее двух теплообменных колонок, каждая с центробежным пылеуловителем и устройством для транспорта уловленного материала, предназначенными для получения сухого алюминия и термоактивированного моногидроксида алюминия, причем теплообменная колонка для сухого гидрооксида алюминия посредством газохода для газового теплоносителя соединена с центробежным пылеуловителем для термоактивированного моногидроксида алюминия, а центробежный пылеуловитель для сухого гидрооксида алюминия посредством устройства для транспорта уловленного материала соединен с теплообменной колонкой для термоактивированного моногидроксида алюминия.

Известный способ термообработки гидроксида алюминия, осуществляемый в данной установке, включает загрузку исходного сырья (гидроксида алюминия) в приемный бункер, дозирование с помощью дозатора-весоизмерителя, подачу шнековым питателем в восходящую ветвь теплообменной колонны на сушку во взвешенном состоянии при температуре 120-160°С, после чего сухой гидроксид уносится в центробежный пылеуловитель, где происходит разделение на основную массу твердых частиц и запыленный газовый поток, который направляют на вторую стадию очистки в циклоне, а окончательная очистка газа происходит в рукавном фильтре, после чего газ дымососом выбрасывается в атмосферу, при этом сухой материал подают сначала на дегидратацию и активацию во взвешенном состоянии при температуре 420°С, после чего направляют в центробежный пылеуловитель, где масса разделяется на материал и газовый поток, и затем материал поступает в теплообменную колонну на сушку. Готовый продукт разгружается в теплообменную колонку стадии охлаждения готового продукта до температуры 120°С, а затем через водяной охладитель осуществляется охлаждение до температуры 45°С (патент №2219128 на изобретение «Установка для термообработки гидрооксида алюминия», дата подачи 10.12.2001 г., опубликовано 20.12.2003 г.).

Известное решение имеет ряд недостатков, в частности, использование в установке дозатора, центробежных пылеуловителей, топки для сжигания топлива, при этом пылеуловители выполняют только функцию разделителя на фракции. Процесс протекает при повышенных температурах.

Техническим результатом, на достижение которого направлена заявляемая группа изобретений, является повышение эффективности проведения процессов теплопередачи, рекуперации, снижение тепловых потерь, а также упрощение конструкции.

Указанный технический результат достигается тем, что способ получения термоактивированного неметаллургического глинозема, включающий подачу сырого исходного материала в виде гидроксида алюминия в бункер, его дозирование, загрузку, сушку сырого исходного материала во взвешенном состоянии, разделение обрабатываемой массы на фазы, термообработку и дегидратацию, охлаждение и выгрузку готового продукта, согласно изобретению дозирование и загрузку выполняют одновременно, сушку сырого исходного материала проводят по восходящей спирали, после разделения обрабатываемой массы на фазы осуществляют ее дополнительный нагрев с отделением газового потока, направляемого снова на сушку сырого исходного материала, и протеканием первой стадия дегидратации, в результате которой получают смесь из термоактивированного моногидроксида алюминия и сухого гидроксида алюминия, которая проходит на термообработку с протеканием второй стадии дегидратации и получением материала, состоящего из гидроксида алюминия (Al(ОН)3), бемита (AlOOH)+рентгеноаморфный «псевдобемит» и низкотемпературной группы гамма-оксидов алюминия (Al2O3), после чего масса разделяется на готовый продукт и газовый поток, при этом готовый продукт направляется на поэтапное охлаждение воздухом, поступающим из атмосферы, а газовый поток смешивается с материалом, полученным после разделения на фазы, и направляется на дополнительный подогрев.

Указанный технический результат достигается тем, что установка для получения термоактивированного неметаллургического глинозема для осуществления способа, включающая бункер для загрузки сырого исходного материала, загрузочное устройство в виде шнекового питателя, дозатор, теплообменники, в том числе для сушки исходного материала и подогрева обрабатываемой массы, холодильник для охлаждения готового продукта, устройство нагрева теплоносителя, циклоны и связующие трубопроводы, согласно изобретению дополнительно содержит второй холодильник, шнековый питатель оснащен регулировками частоты вращения в ручном или автоматическом режимах и выполнен с возможностью осуществления функций дозатора и гидрозатвора, теплообменник для сушки сырого исходного материала в виде трубы-сушило с направляющим тангенциальным вводом, механическим импеллером, вертикальной цилиндрической верхней частью связан с циклоном-осадителем, который выполнен с возможностью осуществления функцией теплообменника и связан с циклоном-подогревателем, соединенным с теплообменником для подогрева обрабатываемой массы, представляющим собой кальцинатор, сопряженный с устройством нагрева теплоносителя, в качестве которого используют электрический нагреватель, при этом в качестве холодильников применяют двухступенчатые батарейные мультициклоны.

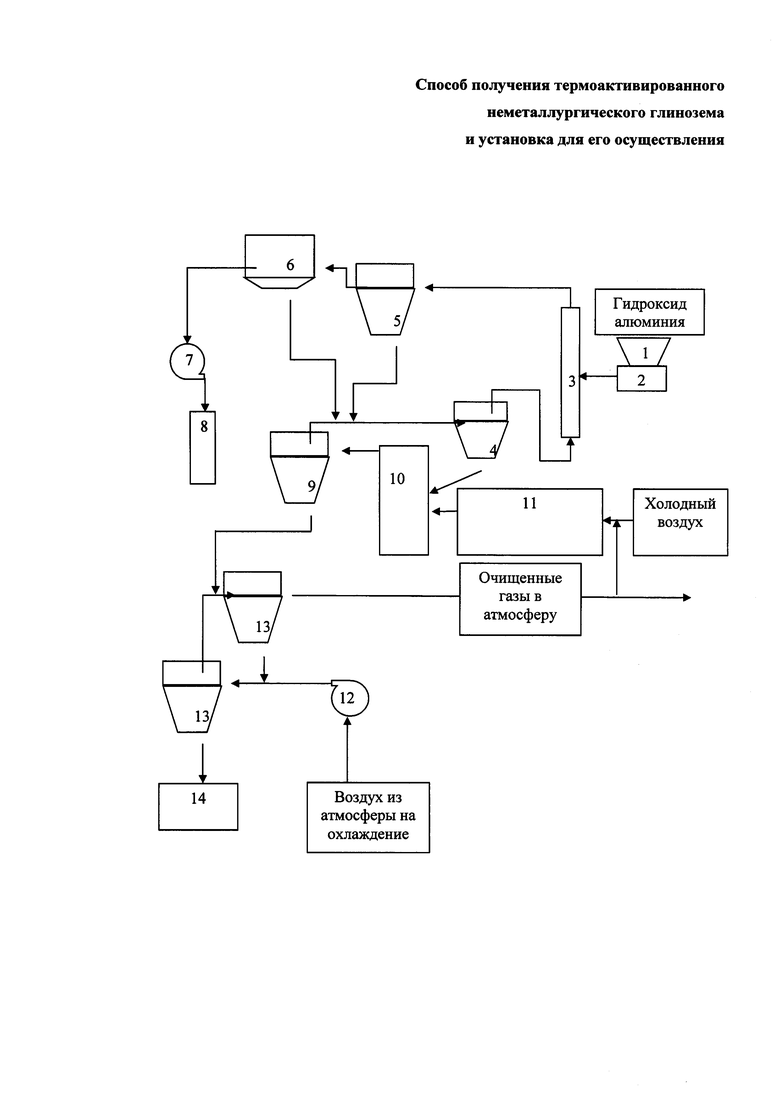

Изобретение подтверждается чертежом, где представлена общая схема установки.

Заявляемая установка состоит из приемного бункера 1, шнекового питателя 2, трубы-сушило 3, циклона-подогревателя 4, циклона-осадителя 5, рукавного фильтра 6, дымососа 7, рассеивающей трубы 8, циклона 9, кальцинатора 10, калорифера 11, воздуходувки 12, мультициклонных холодильников 13 и приемного бункера 14, а также линий трубопроводов и газоходов для эвакуации отходящих газов и материала.

Товарный покупной гидроксид алюминия с исходной влажностью 8-14% из мягких контейнеров разового использования (МКР) при температуре окружающей среды засыпают в бункер 1, из которого исходное сырье с помощью шнекового питателя 2, оснащенного регулировками частоты вращения, как в ручном, так и автоматическом режимах работы, дозированно поступает на сушку в трубу-сушило 3. При этом шнековый питатель 2 осуществляет не только функции перемещения и дозированной подачи сырья, но и выполняет функцию гидрозатвора для технологических газов, благодаря которому предотвращаются подсосы и снижаются тепловые потери. В прототипе теплообменная колонна для сушки сырого гидроксида алюминия имеет пережим в срединной части. В отличие от прототипа в заявляемой конструкции данный аппарат выполнен в виде трубы-сушило 3 с направляющим тангенциальным вводом для поступающих из циклона-подогревателя 4 отходящих дымовых газов, механическим импеллером, предотвращающим провал гидроксида алюминия вниз, и вертикальной цилиндрической верхней частью (на чертеже не показаны). Применение такой конструкции позволяет наиболее эффективно проводить процессы теплопередачи за счет увеличения продолжительности пребывания сырья в активной зоне, что, в свою очередь, способствует повышению качества обработки сырья, а также получаемого продукта, сокращает потери тепла, уменьшает габариты не только данного аппарата, но и всей установки. За счет механического импеллера и направляющего тангенциального ввода отходящих газов поступившая внутрь трубы-сушило 3 масса приобретает восходящее вращательное движение, возникает турбулентность, обеспечивающая увеличение площади прогрева материала. Движение потока по спирали, а не турбулентно вверх, как в ближайшем аналоге, способствует более эффективной и интенсивной термообработке сырья. В трубе-сушило 3 гидроксид алюминия прогревается до температуры 150°С, происходит его частичная сушка во взвешенном состоянии и испарение внешней влаги.

По сравнению с прототипом в заявляемой установке отсутствуют центробежные пылеуловители, служащие для разделения материала на классификационные фракции. Эту функцию одновременно выполняют и труба-сушило 3, и комбинационно связанный с ней циклон-осадитель 5, в котором поступившая масса дополнительно нагревается до 170°С и разделяется на две фазы: отходящие дымовые газы и гидроксид алюминия. Таким образом, циклон-осадитель 5 одновременно является разделителем потока на фазы и теплообменником.

После циклона-осадителя 5 технологические газы направляются в рукавный фильтр 6, в котором происходит окончательное отделение газа от пыли, а затем очищенные газы с помощью дымососа 7 выбрасываются через рассеивающую трубу 8 в атмосферу, а нагретый в циклоне-осадителе 5 гидроксид алюминия ссыпается в газоход циклона 9 и уносится в циклон-подогреватель 4, в котором происходит его дополнительный нагрев до температуры 250-280°С. Далее материал из циклона-подогревателя 4 ссыпается в нижнюю часть кальцинатора 10.

В циклоне-подогревателе 4 помимо нагрева частично осуществляется первая стадия дегидратации с получением термоактивированного моногидроксида алюминия и сухого гидроксида алюминия, согласно следующей формуле

при этом в общей массе остается примерно 50% Al(ОН)3.

Кроме того, в циклоне-подогревателе 4 происходит разделение массы на фазы: газовый поток и материал, при этом газовый поток возвращается обратно в трубу-сушило 3, а материал направляется в кальцинатор 10, представляющий собой трубу из огнеупорного материала, защищенную теплоизоляцией. В качестве материала для кальцинатора используют огнеупорную сталь. В нижнюю часть кальцинатора 10 из электрического калорифера 11 поступает нагретый до 700°С воздух. В кальцинаторе 10 осуществляется перемешивание горячего воздуха из калорифера 11 и материала, поступившего из циклона-подогревателя 4. В результате теплообмена происходит дальнейшая дегидратация материала Al(ОН)3=AlOOH+Н2О и начинается ее вторая стадия с получением конечного продукта, согласно формуле

Температурный режим в кальцинаторе обеспечивает протекание физико-механических превращений с получением готового продукта, состоящего из смеси фаз: гидроксида алюминия (Al(ОН)3), бемита (AlOOH) и низкотемпературной группы гамма-оксидов алюминия (Al2O3), причем фазы гидроксида алюминия и бемита носят частично рентгеноаморфный характер.

Из кальцинатора 10 масса технологическими газами уносится в циклон 9, где разделяется на готовый продукт и газы, при этом газы смешиваются с оставшимся подогретым гидроксидом алюминия Al(ОН)3 из циклона-осадителя 5 и образовавшаяся масса направляется в циклон-подогреватель 4. Материал из циклона 9 смешивается с воздухом, который подается воздуходувкой (вентилятором) 12 и направляется в двухступенчатый батарейный мультициклонный холодильник 13, в котором постепенно охлаждается до температуры 95°С и затем ссыпается в приемный бункер 14 в виде МКР. Использование тепла отходящих газов и их перераспределение (рекуперация) позволяют управлять температурным режимом, что обеспечивает экономию энергетических ресурсов.

Для охлаждения продукта в холодильниках используют воздух, поступающий из атмосферы. В прототипе охлаждение продукта осуществляют за счет применения для этой цели сначала воздуха, а затем воды. Каждый мультициклонный холодильник 13 состоит из нескольких циклонов малого диаметра, включенных последовательно. Уменьшение диаметра циклонов вызывает увеличение центробежной силы, под действием которой взвешенные частицы выводятся из вращающегося в циклоне потока газа, а последовательное двухступенчатое включение обеспечивает необходимую очистку.

Готовый продукт состоит из смеси фаз гидроксида алюминия, бемита, оксида алюминия при следующем содержании компонентов, %: гидроксид алюминия Al(ОН)3 - 5-20; бемит AlOOH+ рентгеноаморфный «псевдобемит» - 50-60; низкотемпературный «гамма»-оксид алюминия Al2O3 - 20-45, при этом «гамма»-группа представлена такими фазами, как γ-, η-, χ-, ρ-Al2O3.

Низкотемпературные гамма-оксиды алюминия (Al2O3*nH2O), где 0<n<6, получают при температурах ниже 600°С (так называемая γ-группа оксидов).

Нагрев поступающего в установку воздуха осуществляют посредством электрического нагревателя 11, в качестве которого применяют электрокалорифер, содержащий проточные электрические нагреватели. Часть воздуха, используемого для охлаждения материала, пройдя обеспыливание в батарейных циклонах, смешивается с вновь поступающим атмосферным воздухом и подается в калорифер 11. В прототипе нагрев воздуха выполняют путем сжигания природного газа в топке с горелкой.

Заявляемая группа изобретений имеет преимущества перед известными решениями, в частности, упрощена конструкция установки за счет совмещения операций подачи и дозирования сырья, комбинирования трубы-сушило с циклоном-осадителем, что позволяет отказаться от центробежных пылеуловителей. Применены наиболее эффективные конструкции трубы-сушило и кальцинатора. Процесс получения готового продукта предусматривает многоступенчатый поэтапный нагрев, что приводит к значительному снижению температуры теплоносителя с 1100°С - у ближайшего аналога до температуры, не превышающей 750°С. Изобретение позволяет значительно сократить энергетические расходы, а также потребление водных ресурсов, т.к. для охлаждения готового продукта применяют только воздух, поступающий из атмосферы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2175641C2 |

| Катализатор для дегидрирования парафиновых углеводородов и способ его приготовления | 2020 |

|

RU2735920C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

Изобретение относится к области цветной металлургии, а именно к способу и установке получения термоактивированного неметаллургического глинозема. Способ включает подачу исходного гидроксида алюминия в бункер, его дозирование, загрузку, сушку во взвешенном состоянии, разделение обрабатываемой массы на фазы, термообработку и дегидратацию, охлаждение и выгрузку готового продукта. Дозирование и загрузку выполняют одновременно. Сушку исходного материала проводят по восходящей спирали. После разделения обрабатываемой массы на фазы осуществляют ее дополнительный нагрев с отделением газового потока, направляемого снова на сушку исходного материала. В результате первой стадии дегидратации получают смесь из термоактивированного моногидроксида алюминия и сухого гидроксида алюминия, которая проходит на термообработку с протеканием второй стадии дегидратации и получением материала, состоящего из гидроксида алюминия, бемита (AlOOH)+ рентгеноаморфный псевдобемит и низкотемпературной группы гамма-оксидов алюминия. Обеспечивается повышение эффективности проведения процессов теплопередачи, рекуперации, снижение тепловых потерь, а также упрощение конструкции. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения термоактивированного неметаллургического глинозема, включающий подачу сырого исходного материала в виде гидроксида алюминия в бункер, его дозирование, загрузку, сушку сырого исходного материала во взвешенном состоянии, разделение обрабатываемой массы на фазы, термообработку и дегидратацию, охлаждение и выгрузку готового продукта, отличающийся тем, что дозирование и загрузку выполняют одновременно, сушку сырого исходного материала проводят по восходящей спирали, после разделения обрабатываемой массы на фазы осуществляют ее дополнительный нагрев с отделением газового потока, направляемого снова на сушку сырого исходного материала, и протеканием первой стадии дегидратации, в результате которой получают смесь из термоактивированного моногидроксида алюминия и сухого гидроксида алюминия, которая проходит на термообработку с протеканием второй стадии дегидратации и получением материала, состоящего из гидроксида алюминия (Al(ОН)3), бемита (AlOOH)+ рентгеноаморфный псевдобемит и низкотемпературной группы гамма-оксидов алюминия (Al2O3), после чего масса разделяется на готовый продукт и газовый поток, при этом готовый продукт направляется на поэтапное охлаждение воздухом, поступающим из атмосферы, а газовый поток смешивается с материалом, полученным после разделения на фазы, и направляется на дополнительный подогрев.

2. Способ по п. 2, отличающийся тем, что готовый продукт содержит компоненты при следующем соотношении, мас.%: гидроксид алюминия Al(ОН)3 - 5-20; бемит AlOOH+ рентгеноаморфный псевдобемит - 50-60; низкотемпературный гамма-оксид алюминия Al2O3 - 20-45, при этом гамма-группа представлена такими фазами, как γ-, η-, χ-, ρ-Al2O3.

3. Установка для получения термоактивированного неметаллургического глинозема для осуществления способа по п. 1, включающая бункер для загрузки исходного материала, загрузочное устройство в виде шнекового питателя, дозатор, теплообменники, в том числе для сушки сырого исходного материала и подогрева обрабатываемой массы, холодильник для охлаждения готового продукта, устройство нагрева теплоносителя, циклоны и связующие трубопроводы, отличающаяся тем, что дополнительно содержит второй холодильник, шнековый питатель оснащен регулировками частоты вращения в ручном или автоматическом режимах и выполнен с возможностью осуществления функций дозатора и гидрозатвора, теплообменник для сушки сырого исходного материала выполнен в виде трубы-сушило с направляющим тангенциальным вводом и механическим импеллером, вертикальная цилиндрическая верхняя часть трубы-сушило связана с циклоном-осадителем, который выполнен с возможностью осуществления функцией теплообменника и связан с циклоном-подогревателем, соединенным с теплообменником для подогрева обрабатываемой массы, представляющим собой кальцинатор, сопряженный с устройством нагрева теплоносителя, в качестве которого используют электрический нагреватель, при этом в качестве холодильников применяют двухступенчатые батарейные мультициклоны.

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2283812C1 |

| EP 200901271 A1, 26.02.2010 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2016-07-10—Публикация

2015-04-14—Подача