Изобретение относится к технологии переработки порошкообразных материалов и непосредственно касается способа термообработки гидроксида алюминия. Область применения изобретения охватывает производство строительных материалов, черную и цветную металлургию и прежде всего подготовку металлургического сырья для производства алюминия.

Известен способ получения порошкообразных материалов, включающий тангенциальную подачу сырья, воздуха и горючего в нижнюю часть обжиговой печи, обжиг сырья в восходящем потоке газов, отвод готового продукта и отходящих газов из верхней части обжиговой печи и сепарацию готового продукта, при этом предварительный нагрев сырья и воздуха производят в прямотоке фаз теплом отходящих газов и готового продукта соответственно (заявка RU 98117484, опубл. 20.06.2000).

Известный способ не обеспечивает оптимального режима обжига гидроксида алюминия вследствие локального перегрева материала из-за существенной неоднородности температурного поля в поперечном сечении обжиговой печи с образованием нежелательной модификации альфа-глинозема и перерасхода топлива на процесс. Кроме того, высокий уровень температур продуктов сгорания приводит при тангенциальной подаче сырья и топлива к перегреву поверхностного слоя огнеупорной футеровки в нижней части обжиговой печи, истиранию и снижению его стойкости и, как следствие, загрязнению глинозема частицами разрушаемой футеровки.

Из предшествующего уровня техники (патент RU 2213697, опубл. 10.10.2003 - ближайший аналог) известен также способ термообработки порошкообразного материала, преимущественно гидроксида алюминия, включающий предварительную прямоточную сушку влажного гидроксида алюминия в восходящем потоке отходящих из верхней части реакционной камеры газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих газов и подачу в нижнюю часть реакционной камеры, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии в восходящем потоке теплоносителя, приготавливаемого путем сжигания топлива в кислородсодержащей газовой фазе, циклонное осаждение полученного глинозема, его многоступенчатое прямоточное охлаждение потоком воздуха, подаваемого к реакционной камере, с получением товарного глинозема. В этом способе сжигание топлива в предварительно нагретом воздухе осуществляют в горелочном устройстве реактора, а затем подготовленный теплоноситель подают в нижнюю часть реакционной камеры и туда же подают для обжига высушенный гидроксид алюминия. Далее в восходящем потоке теплоносителя осуществляют его одностадийный обжиг и отводят двухфазный поток газопорошковой смеси из верхней части реакционной камеры.

Известный способ не обеспечивает оптимального режима обжига гидроксида алюминия вследствие перегрева материала из-за высоких температур продуктов сгорания топлива с образованием нежелательной модификации альфа-глинозема и перерасхода топлива на процесс. Кроме того, подача высокотемпературного (до 1800°С и более) теплоносителя приводит к перегреву поверхностного слоя огнеупорной футеровки в нижней части реакционной камеры, снижению его стойкости и интенсивному загрязнению глинозема частицами разрушаемой футеровки.

Заявляемое изобретение предусматривает повышение качества товарного глинозема и экономичности процесса термообработки в целом за счет уменьшения локального перегрева частиц порошкообразного гидроксида алюминия и поверхностного слоя огнеупорной футеровки на начальной стадии обжига и повышения полноты обжига материала на заключительной стадии.

Указанный технический результат достигается тем, что в известном способе термообработки гидроксида алюминия, включающем предварительную прямоточную сушку влажного гидроксида алюминия в потоке отходящих газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих из верхней части реакционной камеры газов и подачу в нижнюю часть реакционной камеры, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии в восходящем потоке теплоносителя, приготавливаемого путем сжигания топлива в кислородсодержащей газовой фазе, циклонное осаждение полученного глинозема, его многоступенчатое прямоточное охлаждение потоком воздуха, подаваемого к реакционной камере, с получением товарного глинозема, согласно изобретению обжиг порошкообразного гидроксида алюминия осуществляют в две стадии: на начальной стадии - в потоке теплоносителя, приготавливаемого путем сжигания части расходуемого на обжиг топлива в нагретом охлаждаемым глиноземом воздухе при подаче его в нижнюю часть реакционной камеры, и на заключительной стадии - в потоке теплоносителя, приготавливаемого путем сжигания оставшейся части топлива непосредственно в восходящей газопорошковой смеси.

Заявляемое изобретение позволяет обеспечить плавный режим нагрева частиц гидроксида алюминия путем уменьшения тепловой нагрузки, а значит и температуры теплоносителя (до 1450-1100°С), на начальной стадии обжига, исключить локальный перегрев частиц материала и уменьшить образование нежелательной модификации альфа-глинозема. Кроме того, снижение тепловой нагрузки и температуры теплоносителя на начальной стадии обжига позволяет уменьшить локальный перегрев поверхностного слоя огнеупорной футеровки в нижней части реакционной камеры, повысить его стойкость и уменьшить загрязнение глинозема частицами разрушаемой футеровки. Вместе с тем, заявляемое изобретение позволяет интенсифицировать нагрев материала путем увеличения тепловой нагрузки и поддержания оптимальной температуры теплоносителя (1400-1100°С) на заключительной стадии обжига, гарантируя полноту обжига гидроксида алюминия.

Осуществление обжига материала в две стадии с подачей общего количества топлива двумя потоками на начальную и заключительную стадии обжига позволяет при различных значениях температуры нагретого охлаждаемым глиноземом воздуха реализовать возможность гибкого варьирования значениями температур и длительностей обжига на упомянутых стадиях. В частности, корректировка значений температур теплоносителя в процессе обжига обеспечивается изменением отношения расходов частей топлива, подаваемого на начальную (часть расходуемого на обжиг топлива) и заключительную (оставшаяся часть расходуемого на обжиг топлива) стадии обжига, а варьирование значений длительностей стадий обжига - изменением расстояния от нижней части реакционной камеры до уровня расположения горелок, через которые осуществляют подачу оставшейся части топлива в поток восходящей газопорошковой смеси. Благодаря этому обеспечиваются полнота обжига, повышение качества товарного глинозема и экономичность процесса термообработки гидроксида алюминия в целом при любой рабочей высоте реакционной камеры, а значит, обеспечивается использование способа в реакторах различных размеров и производительности.

Технических решений, совпадающих с существенными признаками изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Поскольку заявляемое изобретение обеспечивает технический результат, выражающийся в повышении качества товарного глинозема (уменьшение содержания альфа-глинозема и частиц разрушаемой футеровки в готовом продукте), экономичности процесса термообработки в целом и обеспечении возможности использования способа при различных размерах реакционной камеры, и может быть использовано для осуществления процесса термообработки порошкообразного гидроксида алюминия, то можно сделать вывод, что изобретение соответствует критерию «промышленная применимость».

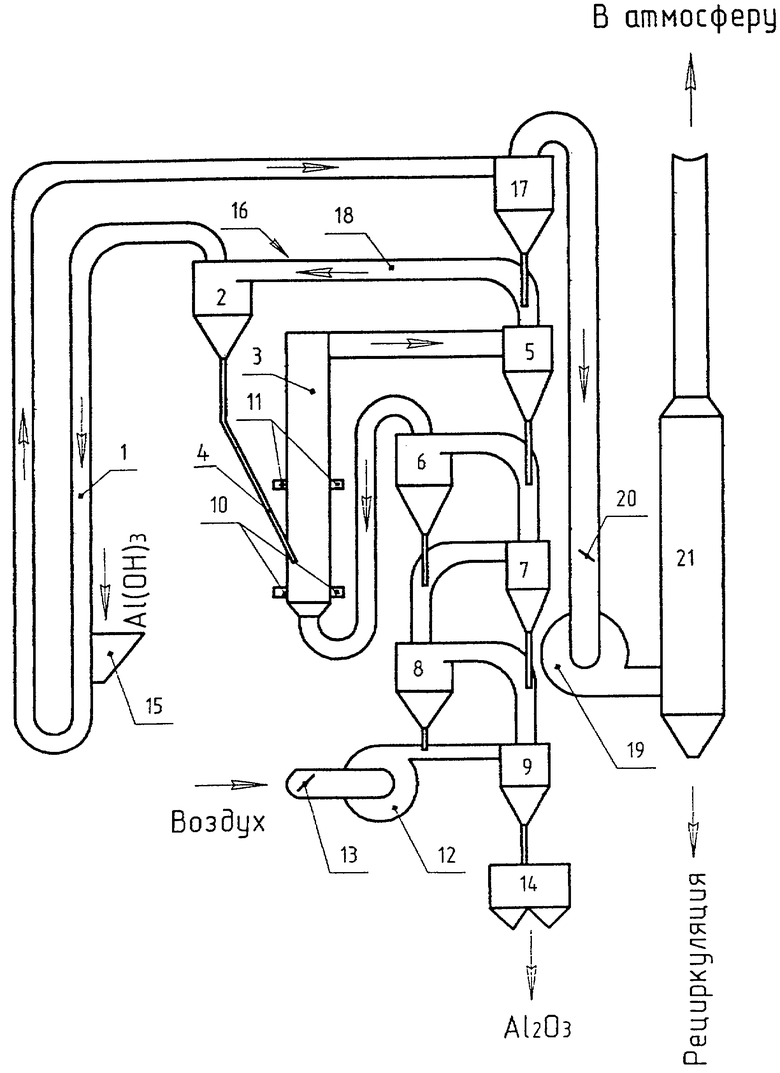

Подтверждение возможности осуществления изобретения изложено в нижеследующем подробном описании процесса термообработки гидроксида алюминия в опытно-промышленных условиях со ссылкой на схематический чертеж.

На чертеже приведена аппаратурно-технологическая схема, реализующая процесс термообработки порошкообразного гидроксида алюминия согласно изобретению и включающая сушильное устройство (например, U-образный газоход) 1, циклонные сепараторы 2 и 5, реакционную камеру 3, устройство (например, трубопровод) 4 подачи высушенного гидроксида алюминия в нижнюю часть реакционной камеры, циклоны 6...9 охлаждения глинозема атмосферным воздухом, горелочные устройства 10 и 11 для приготовления теплоносителя на начальной и заключительной стадиях обжига соответственно, вентилятор 12 атмосферного дутья, заслонки 13 и 20 регулирования расходов атмосферного воздуха и отходящих в атмосферу газов соответственно, бункер 14 готового продукта, загрузочное устройство (например, шнековый питатель) 15, групповой циклон-сепаратор 17, трубопровод 18, дымосос 19 для отвода в атмосферу отходящих газов, пылеуловитель (например, электростатического типа) 21, соединительные трубопроводы и трубопроводы подачи топлива с арматурой. Устройство 16 прямоточного нагревания высушенного гидроксида алюминия состоит из трубопровода 18 и циклонного сепаратора 2.

Способ термообработки порошкообразного гидроксида алюминия Al(ОН)3 включает предварительную прямоточную сушку влажного гидроксида алюминия в потоке откачиваемых дымососом 19 отходящих газов, осуществляемую в устройстве 1 для сушки, циклонную сепарацию высушенного гидроксида алюминия в групповом циклоне 17, его предварительный прямоточный нагрев в потоке отходящих из верхней части реакционной камеры 3 газов, осуществляемый в устройстве 16 прямоточного нагревания, подачу нагретого гидроксида алюминия посредством устройства 4 в нижнюю часть реакционной камеры 3, обжиг порошкообразного гидроксида алюминия в реакционной камере 3 в восходящем потоке теплоносителя, приготавливаемого путем сжигания топлива в кислородсодержащей газовой фазе, осаждение полученного глинозема в циклонном сепараторе 5, охлаждение глинозема потоком атмосферного воздуха, подаваемого вентилятором 12 к реакционной камере 3, при помощи циклонных охладителей 6...9 с получением товарного глинозема, накапливаемого в бункере 14.

Согласно изобретению обжиг гидроксида алюминия осуществляют в реакционной камере 3 в две стадии: на начальной стадии - в потоке теплоносителя, приготавливаемого путем сжигания части расходуемого на обжиг топлива, подаваемого в горелочные устройства 10, в нагретом охлаждаемым глиноземом атмосферном воздухе, нагнетаемом вентилятором 12 через циклонные охладители 6...9 в нижнюю часть реакционной камеры 3, и на заключительной стадии - в потоке теплоносителя, приготавливаемого путем сжигания оставшейся части топлива, подаваемого в горелочные устройства 11, непосредственно в восходящей газопорошковой смеси с обеспечением оптимального температурного режима обжига гидроксида алюминия в реакционной камере 3, причем снижение на начальной стадии обжига температуры теплоносителя до оптимального уровня (1450-1100°С) позволяет исключить локальный перегрев материала и поверхностного слоя футеровки и, как следствие, уменьшить содержание альфа-глинозема и частиц разрушаемой футеровки в товарном глиноземе, а поддержание температуры теплоносителя на оптимальном уровне (1400-1100°С) на заключительной стадии обжига позволяет интенсифицировать процесс термообработки материала, гарантируя полноту обжига гидроксида алюминия.

Управление тепловым режимом реакционной камеры 3 может осуществляться посредством регулирования соотношения расходов топлива, подаваемого в горелочные устройства 10 и 11, и производительности вентилятора 12 и дымососа 19 путем изменения положения регулирующих заслонок 12 и 20 соответственно при обеспечении заданного разрежения в нижней части реакционной камеры.

В зависимости от количества топлива, подаваемого в горелочные устройства начальной и заключительной стадий обжига, обеспечивают температурные режимы и показатели процесса термообработки порошкообразного гидроксида алюминия, представленные в таблице.

Как видно из таблицы, использование заявляемого способа термообработки порошкообразного материала обеспечивает по сравнению с ближайшим аналогом повышение качества товарного глинозема и экономичность процесса термообработки в целом за счет уменьшения образования нежелательной модификации альфа-глинозема примерно на 5%.

2,2/12,5/2,5

2,2/12,5/2,5

2,2/12,5/2,5

34

50

62

550

800

1000

66

50

38

1050

800

600

1600

1600

1600

26000

26000

26000

460

460

460

290

290

290

1035

1035

1035

950

950

950

5,4

5,5

5,6

20

20

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2002 |

|

RU2213697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ кальцинации гидроксида алюминия | 1983 |

|

SU1146281A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

Изобретение относится к технологии переработки порошкообразных материалов, преимущественно гидроксида алюминия, и может быть использовано в производстве строительных материалов и при подготовке металлургического сырья для производства алюминия. Техническим результатом является повышение качества товарного глинозема и экономичности процесса термообработки в целом за счет уменьшения локального перегрева частиц гидроксида алюминия и поверхностного слоя огнеупорной футеровки на начальной стадии обжига и повышения полноты обжига материала на заключительной стадии. Способ включает предварительную прямоточную сушку влажного гидроксида алюминия в потоке отходящих газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих из верхней части реакционной камеры газов и подачу в нижнюю часть реакционной камеры, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии в восходящем потоке теплоносителя, приготавливаемого путем сжигания топлива в кислородсодержащей газовой фазе, циклонное осаждение полученного глинозема, его многоступенчатое прямоточное охлаждение потоком воздуха, подаваемого к реакционной камере, с получением товарного глинозема. При этом обжиг гидроксида алюминия осуществляют последовательно в потоке теплоносителя, приготавливаемого путем сжигания части расходуемого на обжиг топлива в нагретом охлаждаемым глиноземом воздухе, и в потоке теплоносителя, приготавливаемого путем сжигания оставшейся части топлива непосредственно в восходящей газопорошковой смеси. 1 ил., 1 табл.

Способ термообработки порошкообразного гидроксида алюминия, включающий предварительную прямоточную сушку влажного гидроксида алюминия в потоке отходящих газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих из верхней части реакционной камеры газов и подачу в нижнюю часть реакционной камеры, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии в восходящем потоке теплоносителя, приготавливаемого путем сжигания топлива в кислородсодержащей газовой фазе, циклонное осаждение полученного глинозема, его многоступенчатое прямоточное охлаждение потоком воздуха, подаваемого к реакционной камере, с получением товарного глинозема, отличающийся тем, что обжиг порошкообразного гидроксида алюминия осуществляют в две стадии: на начальной стадии - в потоке теплоносителя, приготавливаемого путем сжигания части расходуемого на обжиг топлива в нагретом охлаждаемым глиноземом воздухе, при подаче его в нижнюю часть реакционной камеры, и на заключительной стадии - в потоке теплоносителя, приготавливаемого путем сжигания оставшейся части топлива непосредственно в восходящей газопорошковой смеси.

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2002 |

|

RU2213697C1 |

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| УСТРОЙСТВО ПИТАНИЯ НИЗКООМНОЙ НАГРУЗКИ | 2003 |

|

RU2245575C1 |

| Приспособление для автоматической подачи под молот проковываемого цилиндрического предмета из листового железа | 1930 |

|

SU34889A1 |

| DE 10300170 A1, 22.07.2004 | |||

| US 3353910 A, 21.11.1967. | |||

Авторы

Даты

2006-09-20—Публикация

2005-01-11—Подача