2. Способ по п.1, о т л.и ч а ющ и и с я тем, что изменяют частоту и амплитуду колебаний дополнительных кавитационных профилей относительно заданного положения в зависимости

от перепада вязкости нефтяных остат-1 ков до и после крыльчатки с коррекцией по величине температуры и по плотности газожидкостной смеси после крыльчатки по ходу потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления реактором для получения битума | 1983 |

|

SU1143762A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР ОКИСЛЕНИЯ БИТУМА | 1984 |

|

SU1249746A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕАКТОРОМ ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 1995 |

|

RU2105035C1 |

| Кавитационный смеситель | 1983 |

|

SU1176933A1 |

| Установка для окисления нефтепродуктов | 1991 |

|

SU1792342A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| Кавитационный реактор для обработки потока материалов | 1984 |

|

SU1200967A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785113A1 |

1.. СПОСОБ УПРАВЛЕНИЯ РЕАКТОРОМ ДЛЯ ПОЛУЧЕНИЯ БИТУМА, содержащим корпус с распылителем, выполненным в виде установленной на полой ступице, связанной с трубопроводом подачи воздуха, крыльчатки и дополнительными кавитационными г ffffr fY f fffff т профилями, расположенными между элементами крыльчатки, связанными с . приводами, путем изменения расхода воздуха, отличающийся тем, что, с целью интенсификации процесса окисления нефтяных остатков путем повышения точности регулирования, местоположение доцолнительных кавитационных профилей изменяют в зависимости от расхода нефтяных остатков через корпус с коррекцией по величине давления, вязкости, температуры нефтяных остатков за крыльчаткой по ходу потока и количества воздуха, подава§ емого в полую ступицу. СО 4 9д СО О со

Изобретение относится к управлению реакторными устройствами для окисления нефтяных остатков кислородом воздуха до битумов различных марок и может быть использовано в химической промышленности.

Известен способ управления реактором для получения битума путем стабилизации расхода сырья с коррекцией по качеству готового битума СО

Однако при этом способе, хотя и применяются распьшивающие устройства для заданной производительности, значительно ухудшается распыл при колебаниях -производительности.

Наиболее близким к изобретению по.:технической сущности и достигаемому эффекту является способ управления реактором для получения битума содержащим корпус с распылителем, вьтолненным в виде установленной на полой ступице, связанной с трубопроводом подачи воздуха, крыльчатки и дополнительными кавитационными .профилями, расположенными между элементами крьшьчатки, связанными с приводами, путем стабилизации расхода сырья с коррекцией по качеству готового битума- 2}.

Однако при известном способе имеет место переокисление битума, что приводит к снижению качества битума и закоксовыванию аппарата, снижению производительности процесса в целом, т.е. процесс проходит менее интенсивно.

Цель изобретения - интенсификация процесса окисления нефтяных остатков путем повышения точности регулирования. .

Поставленная цель достигается тем что при способе местоположение дополнительных кавитационных профилей изменяют в зависимости от расхода нефтяных остатков через корпус с

коррекцией по величине давления, ;вязкости, температуры нефтяных за крьшьчаткой по ходу потока и количество воздуха, подаваемого в полую ступицу.

При этом изменяют частоту и амплтуду колебаний дополнительных кавитационных профилей относительно заданного положения в зависимости от перепада вязкости нефтяных остатков до и после крыльчатки с коррекцией по величине температуры и по плотности газожидкостной смеси

после крьшьчатки по ходу потока. I

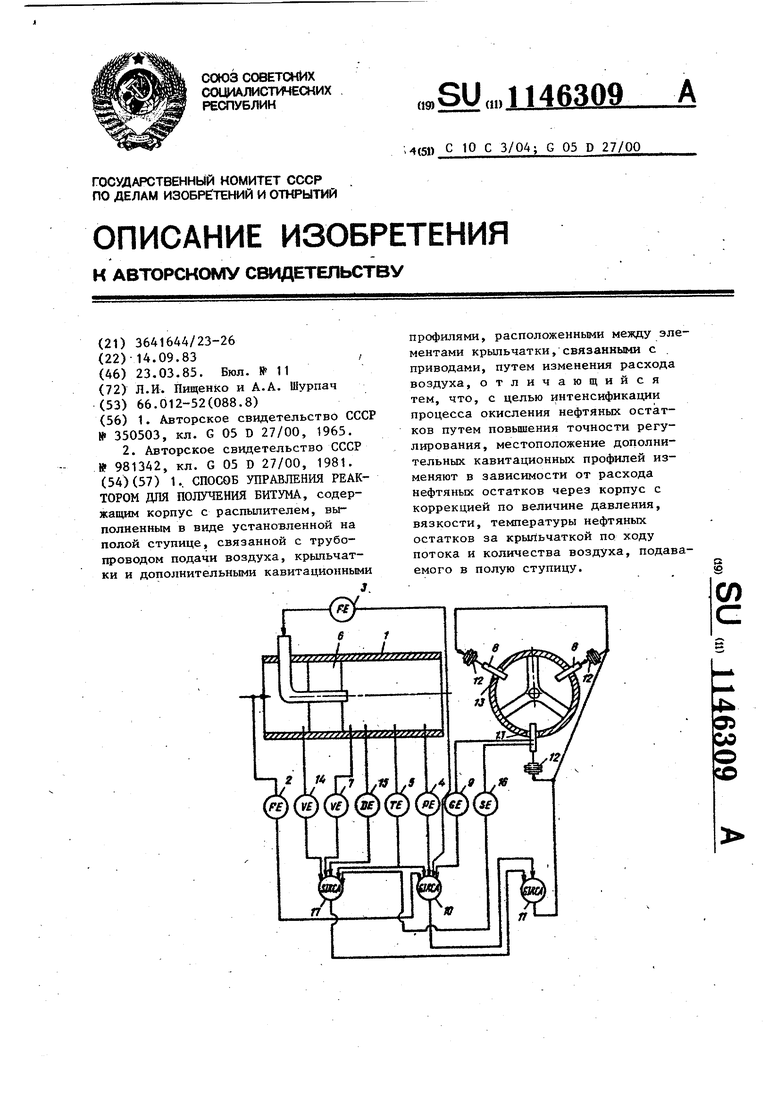

На чертеже показана схема реализации предлагаемого способа управления .

Гудрон прокачивают через корпус со скоростью 3 м/с с температурой 150-200 с. При прохождении кавитатора скорость потока увеличивается до 20-25 м/с, а давление падает. В области пониженного давления обра зуется каверна с полями- микропузырьков, при схлощевании которых образуются кумулятивные микроструи со скоростью 10000 м/с и ударными местными давлениями 10 атм. Эти струи оказывают перемешивающее воздействие. Сила давления кумулятивньЬ струй и количество пузырьков, а значит, и качество смешения зависит от температуры и вязкости продукта.

Расход продукта, подаваемого в корпус 1, измеряют расходомером 2, расход воздуха - расходомером 3, давление в корпусе 1 - манометром 4 температуру - термометром 5, вязкость продукта за кавитатором 6 вискозиметром 7, местоположение дополнительных лойастей 8 - датчиком 9 положения. Сигналы датчиков 2-5 7 и 9 заводят на вычислительное устройство 10, определяющее необходимую величину установки лопастей 8. Сигнал с выхода вычислительного уст ройства 10 через промежуточный регу лятор 11 подают на приводы 12, которые изменяют положение лопастей 8 Сальниковые элементы 13 устанавлива ют для уплотнения лопастей 8. При совпадении собственных колебаний каверны с частотой вйешних колебаний расхода размеры каверны растут и интенсивность смещения возрастает. Частота собственных колебаний каверны зависит от вязкости плотности и температуры исходного сырья. Подбирая частоту и амплитуду колебаний лопастей 8, увеличивают длину каверны. Вязкость до крыльчатки измеряют вискозиметром 14, плотность - плотномером 15, а частоту и а1 тлитуду колебаний лопастей 8 - частотомером 16. Сигналы да чиков 14 - 16 заводят на вычислительное устройство 17, определяющее собственную частоту колебаний каверны и необходимые частоту и амплитуду колебаний лопастей 8. Сигнал с выхода вычислительного устройства 17 поступает в регулятор 11, где формируется сигнал управления приводами 12 по величине перемещения, частоте и амплитуде колебаний лопастей 8 вокруг их изданного положения. В сравнении с известным предлагаемый способ позволяет проводить процесс в наиболее интенсивном режиме, что спосоОствует увеличению усвояемости кислорода воздуха с 4 до 18% и снижению наличия кислорода в отходящих газах с 5 до 1-1,5%. Увеличение усвояемости кислорода позволяет сократить время окисления и повысить производственные мощности на 10-20%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЕАКТОР НЕПРЕРЫВНОГО ОКИСЛЕНИЯ ГУДРОНА В БИТУМЫ | 0 |

|

SU350503A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического управления процессом окисления битума | 1981 |

|

SU981342A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-03-23—Публикация

1983-09-14—Подача