Изобретение относится к механическим испытаниям материалов, а именно к способам определения коэффициента вязкости при динамических испытаниях материалов.

Известен способ определения коэффициента вязкости материала, по которому образцы испытуемого материала подвергают нагружению с различными скоростями приложения нагрузки, измеряют усилия и скорости деформирования, образца, по которым рассчитывают коэффициент вязкости. Коэффициент вязкости материалов в данном способе определяют по результатам квазистатических испытаний -образцов на растяжение, сжатие, сдвиг, с регистрацией диаграммы нагрузка-деформация в диапазоне скоростей деформации до 5- 10с 1.

Известный способ не позволяет определять коэффициент вязкости материала при более высоких скоростях деформирования с необходимой точностью, так как при скоростях 5- 10с происходит нарушение однородности напряженно-деформированного состояния материала в рабочей части образца, связанное с влиянием волновых процессов в образце и элементах нагружающего устройства.

Целью изобретения является расширение диапазона исследуемых скоростей деформирования.

Поставленная цель достигается тем, что согласно способу определения коэффициента вязкости материала, по которому образцы испытуемого материала подвергают нагружению с различными скоростями приложения нагрузки, измеряют усилие и скорости деформирования образца, по которым рассчитывают коэффициент вязкости, нагружение осуш.ествляют ударным внедрением в образец с плоской рабочей частью стержня с коническим наконечником с помощью датчика, установленного в коническом наконечнике, фиксируют время внедрения наконечника в образец на заданную глубину, по которому определяют скорость деформирования, а С помощью второго датчика, установленного в стержне, определяют усилие внедрения, еоответствующее моменту внедрения на заданную глубину.

При определении коэффициёнта вязкости материала путем внедрения конического наконечника в исследуемый образец используется эффект роста сопротивления внедрению наконечника на одинаковую глубину, связанного с неоднородной деформ.ацией материала образца у вершины конусного наконечника при увеличении скорости внедрения, что устраняет ограничение верхнего предела скорости деформации, связанное с требованием к однородности напряженнодеформированного состояния в рабочей часад образца при квазистатических испытаниях и тем самым расширяет диапазон исследуемыхскоростей деформации.

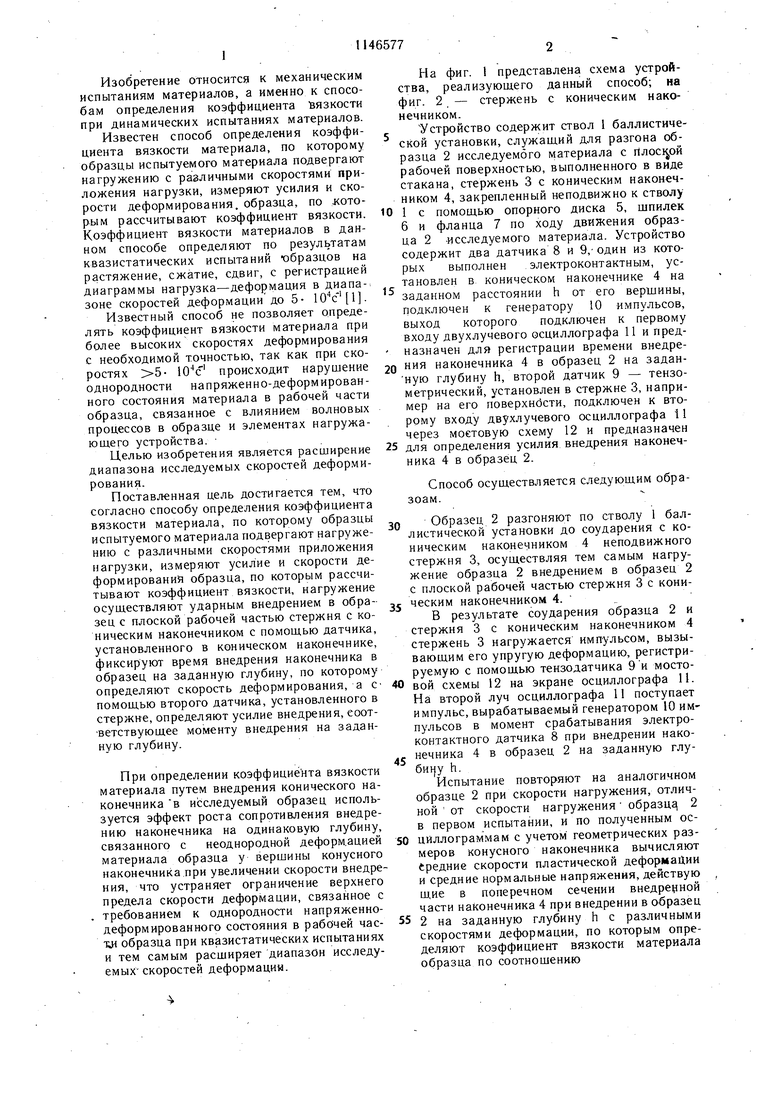

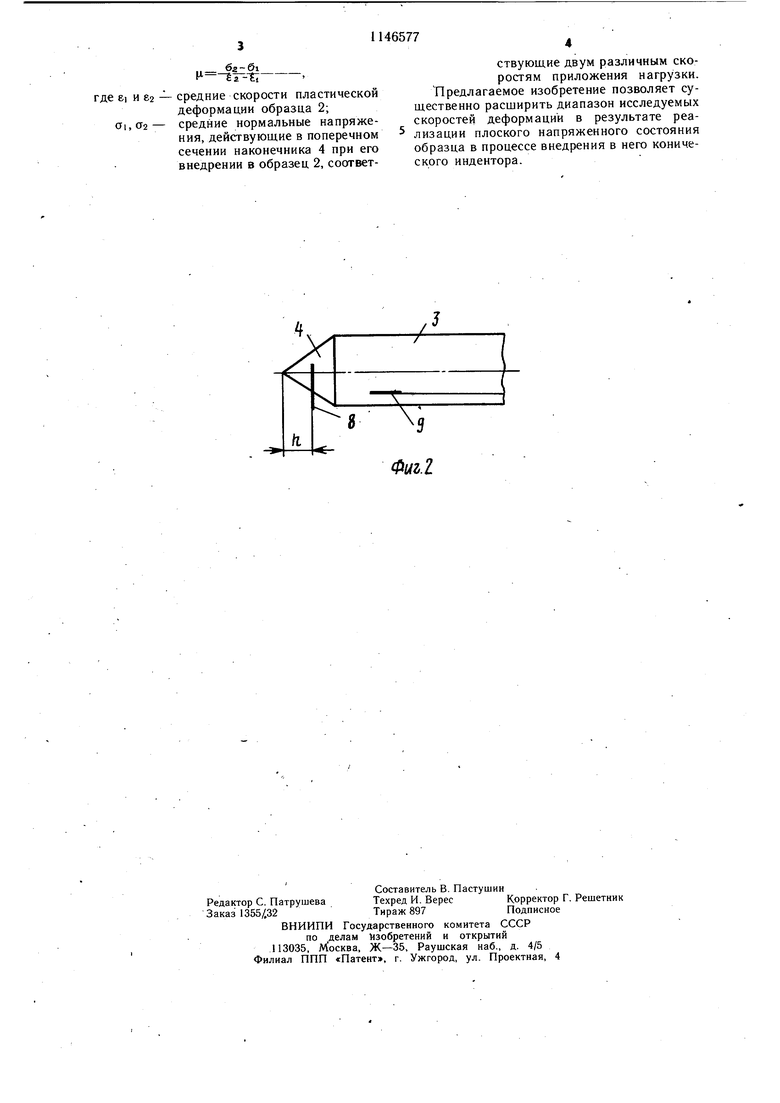

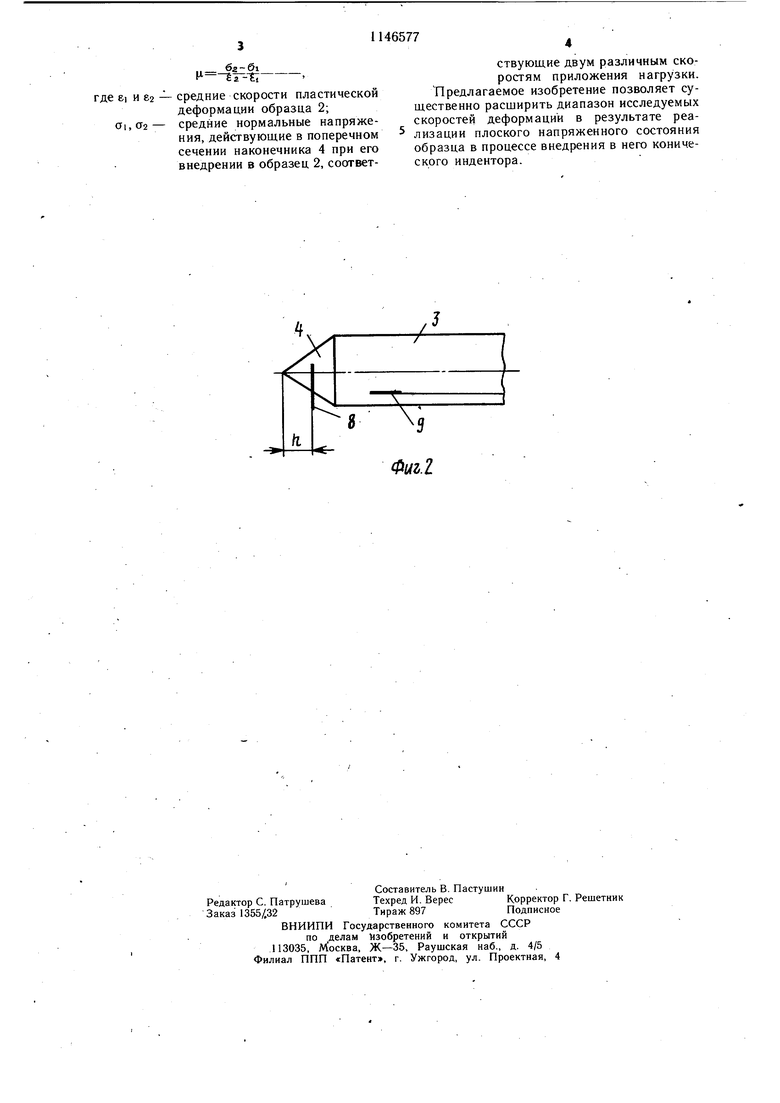

На фиг. 1 представлена схема устройства, реализующего данный способ; на фиг. 2 - стержень с коническим наконечником.

Устройство содержит ствол 1 баллистической установки, служащий для разгона образца 2 исследуемого материала с г( рабочей поверхностью, выполненного в виде стакана, стержень 3 с коническим наконечником 4, закрепленный неподвижно к стволу

0 1 с помощью опорного диска 5, щпилек 6 и фланца 7 по ходу движения образца 2 -исследуемого материала. Устройство содержит два датчика 8 и 9, один из которых выполнен .электроконтактным, установлен в коническом наконечнике 4 на заданном расстоянии h от его вершины, подключен к генератору 10 импульсов, выход которого подключен к первому входу двухлучевого осциллографа 11 и предназначен для регистрации времени внедрения наконечника 4 в образец 2 на заданную глубину h, второй датчик 9 - тензометрический, установлен в стержне 3, например на его поверхности, подключен к второму входу двухлучевого осциллографа 11 через моетовую схему 12 и предназначен

5 для определения усилия внедрения наконечника 4 в образец 2.

Способ осуществляется следующим образоам.

0 Образец 2 разгоняют по стволу 1 баллистической установки до соударения с коническим наконечником 4 неподвижного стержня 3, осуществляя тем самым нагружение образца 2 внедрением в образец 2 с плоской рабочей частью стержня 3 с коническим наконечником 4.

В результате соударения образца 2 и стержня 3 с коническим наконечником 4 стержень 3 нагружается импульсом, вызывающим его упругую деформацию, регистрируемую с помощью тензодатчика 9и мостовой схемы 12 на экране осциллографа П. На второй луч осциллографа 11 поступает импульс, вырабатываемый генератором 10 импульсов в момент срабатывания электроконтактного датчика 8 при внедрении накое нечника 4 в образец 2 на заданную глубину h.

Испытание повторяют на аналогичном образце 2 при скорости нагружения, отличной от скорости нагружения образца, 2 в первом испытании, и по полученным осциллограммам с учетом геометрических размеров конусного наконечника вычисляют Средние скорости пластической деформации и средние нормальные напряжения, действую ш,ие в поперечном сечении внeдpe нoй части наконечника 4 при внедрении в образец

5 2 на заданную глубину h с различными скоростями деформации, по которым определяют коэффициент вязкости материала образца по соотношению

,, 6г-б1

М --ёТ--7Т

средние скорости пластической

деформации образца 2; средние нормальные напряжения, действующие в поперечном сечении наконечника 4 при его внедрении в образец 2, соответствующие двум различным скоростям приложения нагрузки. Предлагаемое изобретение позволяет существенно расщирить диапазон исследуемых скоростей деформации в результате реализации плоского напряженного состояния образца в процессе внедрения в него конического индентора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИДЕНТИФИКАЦИИ МАТЕРИАЛА В НАСЫПНОМ ВИДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475722C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ПЛОСКИХ ВОЛОКНО-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2077718C1 |

| Устройство для определения и контроля скоростей поверхностных и продольных акустических волн в материалах при квазистатических и циклических нагрузках | 2016 |

|

RU2652520C1 |

| Способ экспериментального определения статико-динамических характеристик бетона | 2019 |

|

RU2696815C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| Способ испытаний образца алюминий-магниевого сплава при переменной жёсткости нагружающей системы и устройство для его осуществления | 2021 |

|

RU2774055C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ВЯЗКОУПРУГОПЛАСТИЧНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054648C1 |

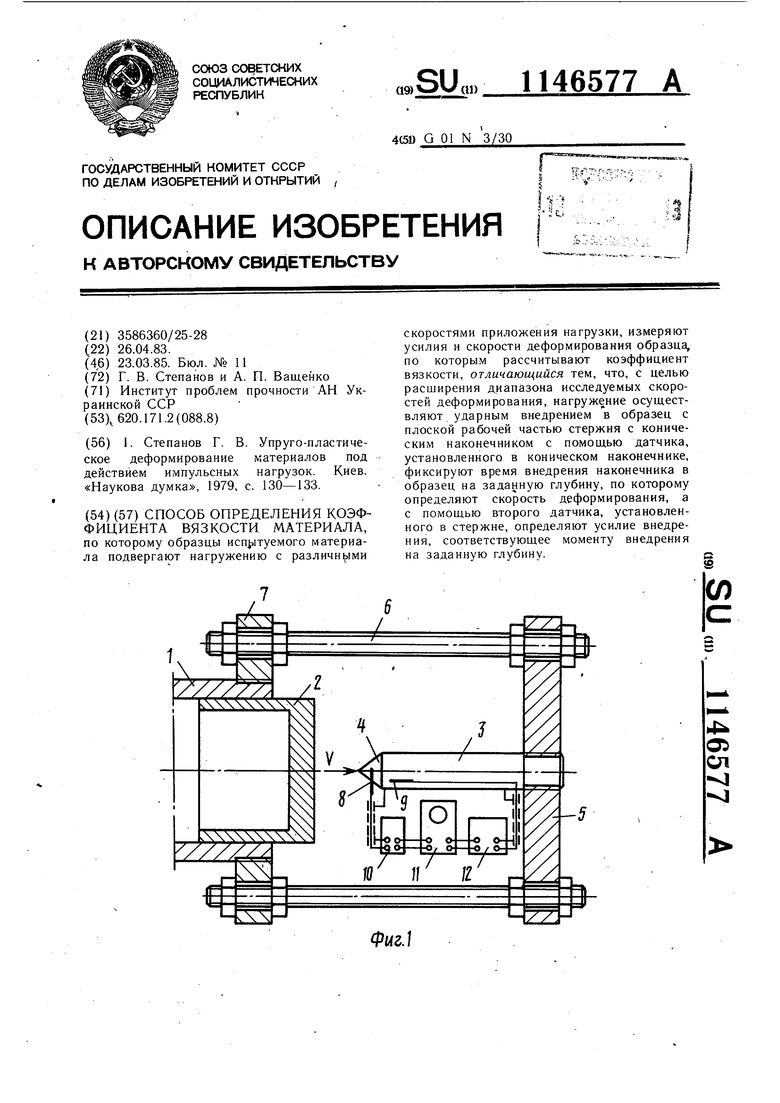

СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ МАТЕРИАЛА, по которому образцы исп 1туемого материала подвергают нагружению с различными скоростями приложения нагрузки, измеряют усилия и скорости деформирования образца, по которым рассчитывают коэффициент вязкости, отличающийся тем, что, с целью расширения диапазона исследуемых скоростей деформирования, нагружение осуществляют/ударным внедрением в образец с плоской рабочей частью стержня с коническим наконечником с помощью датчика, установленного в коническом наконечнике, фиксируют время внедрения наконечника в образец на заданную глубину, по которому определяют скорость деформирования, а с помощью второго датчика, установленного в стержне, определяют усилие внедрения, соответствующее моменту внедрения на заданную глубину. (Л 4 О5 сд 1

В ц

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степанов Г | |||

| В | |||

| Упруго-пластическое деформирование материалов под действием импульсных нагрузок | |||

| Киев | |||

| «Наукова думка, 1979, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1985-03-23—Публикация

1983-04-26—Подача