9) СЛ

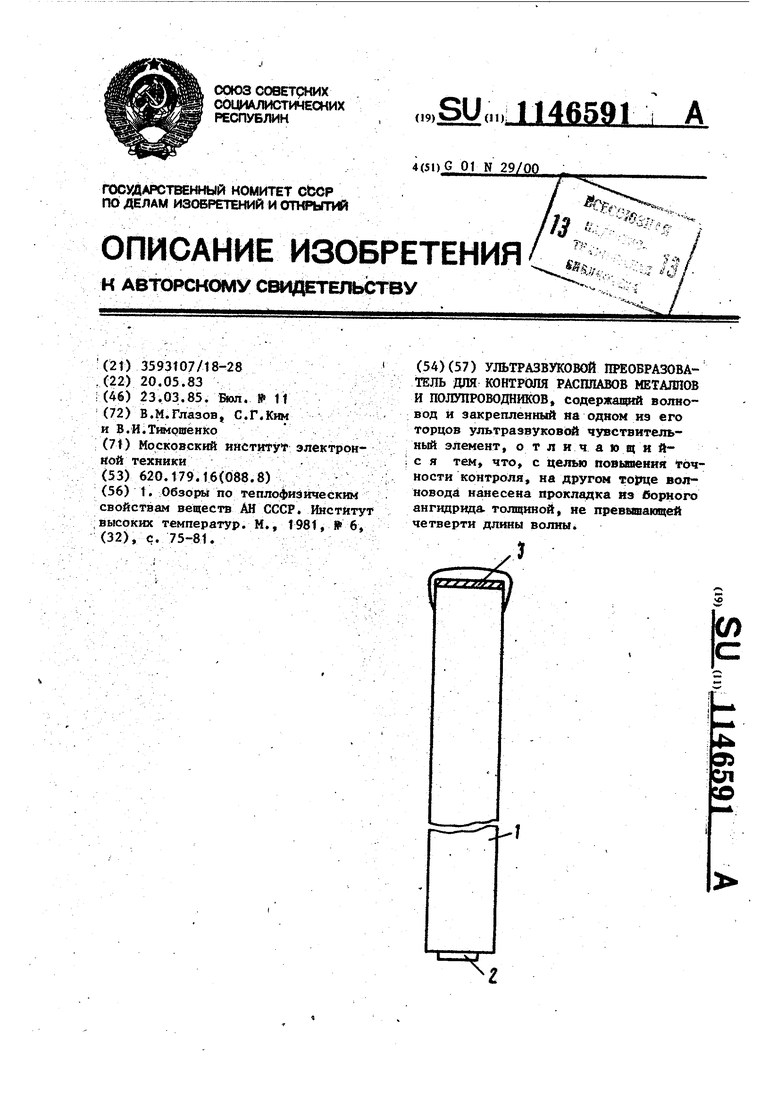

СО Изобретение относится к ультразву ковой технике и может быть использовано для определения свойств расплавов металлов и полупроводников, характеризукицихся высокими температурами и агрессивностью. Известен ультразвуковой преобразователь для контроля расплавов металлов и полупроводников, содержащий волновод и закрепленный на одном из его торцов ультразйуковой чувствительный элемент f1. Недостатком данного устройства является низкая точность измерений. Цель изобретения - повышение то-чности контроля. Поставленная цель достигается тем что в ультразвуковом преобразователе для контроля расплавов металлов и полупроводников, соде ржащем волновод и .закрепленный на одном из его торцов ультразвуковой чувствительный элемент, на другом торце волновода нанесена прокладка из борного ангидрида толщиной, не превышающей четвер ти длины волны На чертеже представлен ультразвуковой преобразователь для контроля расщ1авов металлов и полупроводников, общий вчд. Ультразвуковой преобразователь для контроля расплавов металлов и полупроводников содержит волновод 1, закрепленный на одном из его торцов ультразвуковой чунствительньй элемент 2 и нанесенная на другой торец волновода рокладка 3 из борного ангидрида. Прокладка 2 из борного ангидрида направлением наносится на один из торцов волновода. Направление борного ангидрида осуществляется следующим образом. Высокочистый, отожженный борный ангидрид в раздробленном виде помещается на торец установлен ного в вертикальное положение волно вода 1. Надвигается трубчатая печь и наг ревается торец до 1500 К. Вьвдержива ют при максимальной температуре в течение 10 мин, затем охлаждают с произвольной скоростью до 750 К, за тем - до комнатной температуры со скоростью не меньше 5 град./мин. Поскольку борный ангидрид Гигроскопичен, то для предотвращения насьпцения влагой при длительном хранении поверхность борного ангидрида покрывается парафином (на чертеже не обозначен). Устройство работает следующим образом. Перед началом измерений с торца волновода 1 удаляют парафин сухим инструментом и чистым тампоном. После нагрева расплава (на чертеже не обозначен) волновод торцовым концом помещают в расплав. Возбуждают ультразвуковой чувствительный элемент 2 И принимают прошедщий через расплав и отраженный от отражателя, расположенного на фиксированном расстоянии от торца волновода, ультразвуковой сигнал чувствительным элементом 2. Возможно вместо отражателя использовать второй ультразвуковой преобразователь, расположенный в расплаве на определенном расстоянии от торца волновода (на чертеже не обозначен). Для. оценки величины возможных дополнительных погрешностей, вносимых прокладкой 3, необходимо рассмотреть процесс прохождения ультразвуковой волны через плоскопараллельный слой толщиной S с волновым сопротивлением Z--. Если волновое сопротивление волновода Z., жидкости Z , то коэффициент К пропускания выражается соотношением: К , (1) 1/.-)-(:/)(/ 1 5inкs где К - волновое число ультразвука в исследуемом ра.сплаве. При , т. е. 5«Л, где Лдлина ультразвуковой волны, соотношение принимает вид: 4Z,/Z, (Z,/Z,.1J. Вьфажение (2) отвечает случаю . когда между расплавом и волноводом 1 нет прокладки 3. Следовательно, при условии малости толщины прокладйи 3 по сравнению с длиной ультразвуковой волны, свойство и само существо- вание прокладки 3 не оказывают ншсакого влияния на прохождение ультразвуковой волны. Для уточнения условий малости толщины прокладки 3 в внде слоя борного ангидрида по сравненио с длиной волны ультразвука и выбора оптимальной толщины проведены испытания на стабильность выходного сигнала.

3 и 1465914

Результаты испытаний показали, 1050 К. Испытания проводят при иэмечто во всех случаях выходной сигналнении толщины нанесенной прокладки 3

становится нестабильным и существен-от 15 до 300 мкм. но падае:т при толщинах слоев борного

ангидрида, больших четйерти длиныj Использование прокладки в ультраволны ультразвука. Таким образом,звуковом преобразователе для контнаксимальная толщина прокладки 3 изроля расплавов металлов и полупроводборного ангидрида ограничиваетсяников дает возмсж {ость проводить четвертью длины волны ультразвукавысокочувствительные измерения парависследуемом расплаве.10 метров распространения ультрозвуHpHMjep.ка, при зтом амплитуда выходного Волновод 1 из плавленого кварцасигнала увели«№вается на 2-4 попомещают в расплав теллура прирядка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой преобразователь для контроля расплавов металлов и полупроводников | 1990 |

|

SU1755173A2 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| СПОСОБ, УСТРОЙСТВО И ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИЛИ РАЗМЕРОВ ЧАСТИЦ КОМПОНЕНТОВ ГЕТЕРОГЕННОЙ СМЕСИ ВЕЩЕСТВ | 2017 |

|

RU2734449C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УЛЬТРАЗВУКА | 2006 |

|

RU2317863C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОПРЕОБРАЗОВАТЕЛЬ | 2014 |

|

RU2554700C1 |

| Установка для центробежного литья | 1989 |

|

SU1696120A2 |

| Способ ультразвукового контроля | 1989 |

|

SU1682904A1 |

| Способ определения акустических параметров материалов | 1988 |

|

SU1682915A1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| ДАТЧИК УЛЬТРАЗВУКОВОГО УРОВНОМЕРА | 1974 |

|

SU308781A1 |

УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАтеЛЬ ДЛЯ КОНТРОЛЯ РАСПЛАВОВ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ содержащий волновод И закрепленный на одном из его торцов ультразвуковЫ чувствительный элемент, о т л и ч а ю щ и йс я тем, что, с целью повышения Точности контроля, на другом горце волновода нанесена прокладка из борного ангидрнца. толщиной, не преввшающей четверти длины волныi (/)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обзоры по теплофидйческим свойствам веществ АН СССР | |||

| Институт высоких температур | |||

| М., 1981, № 6, | |||

Авторы

Даты

1985-03-23—Публикация

1983-05-20—Подача