Изобретение относится к ультразву.ковой технологии и может быть использовано при обработке в ультразвуковом поле жидких металлов и сплавов.

Известен способ ввода .ультразвуковых колебаний в расплавы металлов. По данному способу излучатель ультразвука изготавливают из материала расплава. После погружения излучателя в расплав и возбуждения ультразвуковых колебаний он .интенсивно изнашивается. При износе 2-4 мм его медленно поднимают из расплава. В результате материал расплава намораживается на излучатель и размеры его восстанавливаются до первоначальных. После этого его снова опускают в расплав, т.е. излучатедю сообщают возвратно-поступательное движение в вертикальной плоскости относительно поверхности расплаваtl.

При ультразвуковой обработке расплавов по известному способу существенно снижается производительность за счет периодического извлечения излучателя из расплава. Кроме того, контроль износа излучателя, особенно при обработке распла-.

ВОВ с высокой температурой плавления, затруднителен и характеризуется значительными ошибками. Это приводит либо к преждевременному подъему излучателя, что уменьшает производительность, либо к износу его, превышающему 2-4 мм, что приводит к рассогласованию колебательной системы, резкому уменьшению амплитуды

10 колебаний и как следствие, эффективности озвучивания и производительности.

Наиболее близким к предлагаемому изобретению является способ, реа15лизуемый в устройстве для ввода ультразвуковых колебаний в расплавы металлов. Ввод ультразвука в расплавы осуществляют с использованием полуволнового водоохлаждаемо20го поддона в форме цилиндрического стакана, соединенного с магнитострикционным преобразователем. Охлаждение осуществляют водой, температура которой значительно меныие температуры кипения 2.

Эффективность охлаждения поддона , который является излучателем ультразвука, проточной холодной -водой невысока, так как тепло при

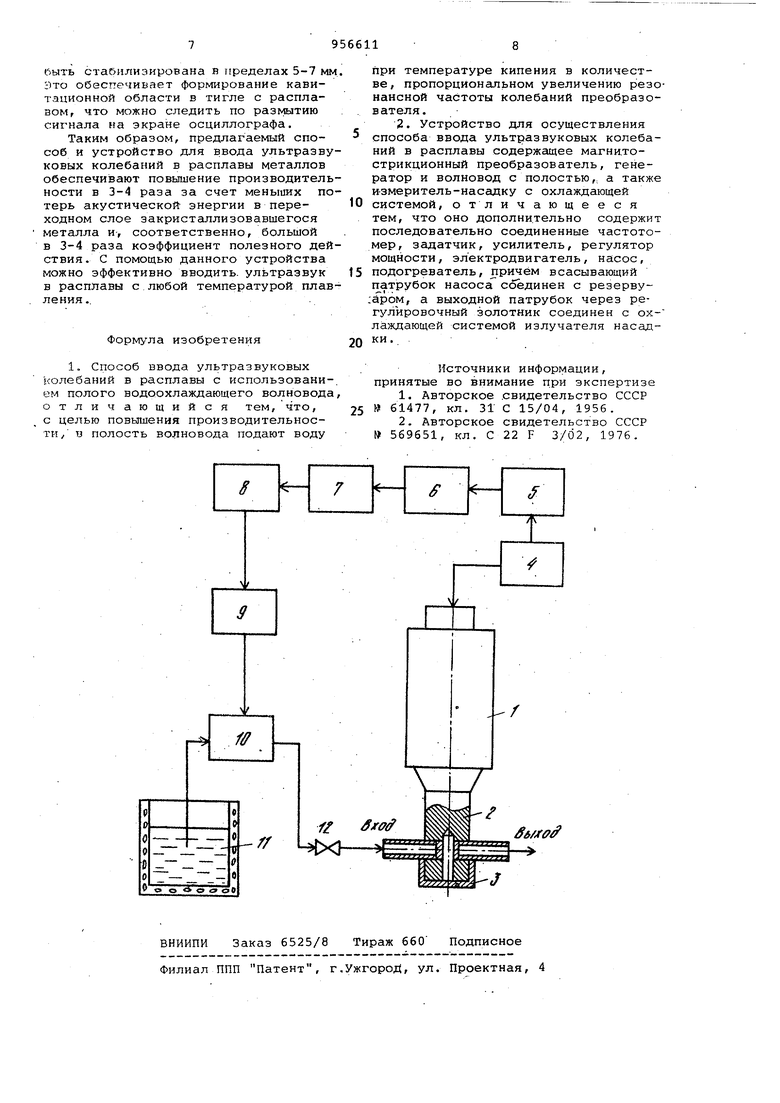

30

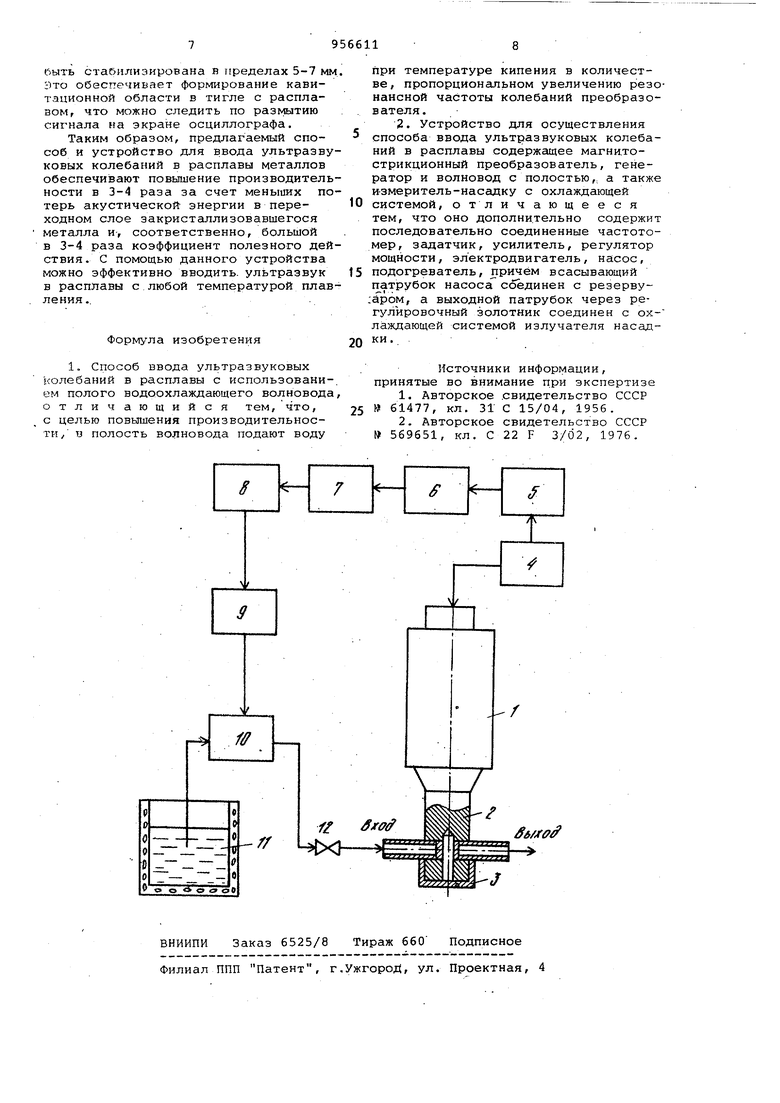

этом уходит только на нагревание воды, и эффективность охлаждения характеризуется коэффициентом ее теплоемкости. Это требует значительных расходов воды. При вврдении ультразвука в расплавы с высокой температурой плавления из-за высокого температурного градиента . образуется паровая рубашка в рабочей полости волновода, которая препятствует теплопереносу и охлаждению излучателя. Кроме того, по данному способу невозможно обеспечить постоянство толщины корочки закристаллизовавшегося металла на поверхности излучателя, предохраняю щей его от разрушения. Излишнее охлаждение волновода вызывает рост корочки вплоть до кристаллит зации всего слитка, а недостаточное охлаждение ведет к исчезновению корочки и активному износу колеблющейся поверхности излучателя, загрязнению обрабатываемого расплава материалом-излучателя, рассогласованию колебательной системы и уменьшению эффективности и производительности ультразвуковой обработки . Устройство для ввода ультразвуко вых колебаний в расплавы металлов .включает магнитострикционный преобразователь и полный волновод, выпол ненный в виде полуволнового водоохлаждаемого поддона в форме цилиндри ческого стакана. Отсутствие элементов , регулирующих подачу воды для охлаждения в зависимости от характеристик процесса, не может обеспечить оптимальную толщину защитной корочки закристаллизовавшегося мета ла на поверхности излучателя. Это приводит при переохлаждении к крист лизации всего слитка, а при недостаточном .охлаждении - к износу излу теля и рассогласованию колебательно системы, что существенно снижает производительность ультразвуковой обработки расплавов. Целью изобретения является повышение производительности ультразвуковой обработки расплавов. Указанная цель достигается тем, что согласно способу ввода ультразвуковых колебаний в расплав металлов с использованием полого водоохл.аждаемого волновода, для охлаждени используют воду при температуре ки.пения и подают ее в рабочую полость волновода в количестве,пропорционал ном увеличению резонансной частоты колебаний преобразователя. При охлаждении ультразвукового волновода водой при .Температуре кипен теплота затрачивается на парообразо вание. Процесс теплопередачи характеризуется удельной теплотой парообразования, ,которая для воды соста ляет 22,6-Юдж/кг. Количество тепла, необходимое для нагревания 1 кг воды от до 100°С, составляет 3, Дж. Таким образом, эффективность охлаждения водой при температуре кипения, когда теплота затрачивается только на парообразование, выше почти в 7 раз по сравнению с охлаждением водой при ISC. При охлаждении волновода водой при температуре кипения отсутствует образование паровой рубашки, препятствующей теплопередаче, так как процесс кипения охватывает весь объем воды, поступившей в полость для охлаждения. При этом существует линейная связь между количеством подаваемой в полость воды и количеством отводимого тепла, что отсутствует при Ьхлаждении волновода холодной водой, которая сначала нагревается, а затем начинает кипеть. Таким образом, охлаждение ультразвукового волновода водой при температуре кипения позволяет в зависимости от количества подаваемой в полость воды стабилизировать практически любую температуру рабочего торца волновода/ погруженного в расплав. Это имеет решающее значение для стабилизации защитной корочки закристаллизовавшегося металла, особенно при ультразвуковой обработке расплавов с высокой температурой плавления. При введении рабочего торца волновода в расплав и в.озбуждении ультразвуковых колебаний начинается его интенсивное эрозионное изнашивание, что приводит к увеличению резонансной частоты, которая, являясь основным критерием эффективности работы колебательной системы, выбрана в качестве сигнала, регулирующего подачу воды в полость волновода, а следовательно, теплоотвода и толщины защитной корочки. Устройство, реализующее способ, включает магнитострикцибнный преобразователь и волновод с полостью для охлаждения жидкости. В цепь питания магнитострикционного преобразователя параллельно включен частотомер, к которому последовательно подсоединены задающий электронный блок, усилитель, регулятйр мощности и электродвигатель постоянного тока, приводящий в действие насос для подачи охлаждающей жидкости э полость волновода. Для точного измерения резонансной частот Ь колебательной системы в цепь питания магнитострикционного преобразователя параллельно включен частотомер. Система из задающего электронного блока, усилителя, регулятора мощности и электродвигателя постоянноготока, приводящего в д« йствие насос для подачи воды в полост волновода, обеспечивает точное и надежное преобразование управляющего сигнала от частотомера в переменный напор воды, поддаваемой в полость вол новода. На чертеже показана схема устройства. Устройство включает магнитострикционный преобразователь 1 и волновод 2 с полостью для охлаждаемой жидкос ти, которая закрыта съемным излучателем-насадкой 3.. Ультразвуковые колебания генерируются в генераторе 4, образованном обратной акустической связью. Преобразователь 1 параллельно соединен с частотомером 5, а к нему последовательно подсоединены задатчик 6, усилитель 7, регулятор 8 мощности и электродвигатель 9 постоянного тока, приводящий в действие насос 10 подачи воды из резервуара 11 с подогревателем. Регулировоч,ный золотник 12 обеспечивает регулировку потока воды в зависимости от требуемой температуры и акустическог режима. Устройство работает следующим образом. Предварительно осуществляют настройку резонансного режима работы аку тической системы путем нагрева рабочего торца волновода 2 (излучателянасадки 3) в печи до температуры, соответствующей температуре расплавленного металла, в который необходимо вводить ультразвук. При возбуждении ультразвуковых колебаний регистрируется резонансная частота, которая фиксируется на задающем электрон ном блоке 6. Затем в резервуаре с по догревателем нагревают до кипения воду, и волновод 2 погружают в тигел с расплавом. При возбужх,енйи ультразвуковых колебаний начинается эрозио ное изнашивание излучателя-насадки 3 что приводит к увеличению резонансно частоты колебательной системы,которая поддерживается обратной акустической связью. Резонансная частота измеряется частотомером 5. В задающем электронном блоке 6 происходит е сравнение с заданной частотой, преоб разование и выдача сигнала рассогласования на усилитель 7 и регулятор мощности 8, нагрузкой которого являе ся двигатель постоянного тока 9, приводящий в действие насос 10. Таким образом, увеличение резонансной частоты колебательной системы приводит к пропорциональному увеличе нию напора, создаваемого насосом 10, а следовательно, и объема подаваемой для охлаждения воды, теплоотвода и толщины накристаллизовавшейся защитной корочки металла. Это в свою очередь, приводит к уменьшению резонанс ной частоты системы до заданного значения. Таким образом.в устройстве реализуется обратная связь, обеспечивающая требуемую толщину защитной корочки при любой температуре обрабатываемого расплава. Проверку работоспособности предлагаемого устройства и прототипа, который одновременно является и базовым, проводят на примере ввода ультразвуковых колебаний в расплав алюминия. Для возбуждения ультразвуковых колебаний используют генератор УЗГ-2-10, магнитострикционный преобразователь ПМС-15А-18 с обратной акустической связью. Полуволновой волновод диаметром 40 мм изготавливают из титанового сплава ВТ-9, который обладает малыми акустическими потерями. На рабочий конец волновода наворачивается излучатель-насадка из сплава ВТ-9 в виде крышки . Входной и выходной штуцеры подачи воды располагаются в узле колебаний волновода. Для реализации устройства собирается схема из час-, тотомера Ф 5004, задающего электронного блока, усилителя, регулятора мс; ,ности электродвигателя постоянного тока типа ПЛ-062У4 и насоса. Вода нагревается в цилиндрической емкости объемом 3 дм. Объем тигля с расплавом 0,5 дм. Толщина слоя накристаллизовавшегося металла контролируется стальным щупом с точностью 1 1 мм. Интенсивность акустической энергии, вводимой в расплав, контролируется по возникновению кавитации с помощью титанового щупа, пьезодатчика и светолучевого осциллографа. Температура расплава (700°С - 730°С) контролируется с помощью термопары и потенциометра. Амплитуда колебаний излучателя в ненагретом состоянии 15-18 мкм, частота колебаний 17,8 кГц. Эксперименты показывают, что при излучении ультразвука в расплав алюминия без охлаждения акустичебкий излучатель-насадка подвергается эрозионному износу со скоростью примерно 10-15 мм/ч, что приводит к выходу ее из строя. При подаче в полость волновода водопроводной воды с температурой 18-22°С вследствие переохлаждения вокруг излучателя-насадки формируется слой закристаллизовавшегося металла толщиной 25-35 мм, причем уменьшением потока воды его величину не удается уменьшить. Это приводит к рассогласованию колебательной системы, существенным потерям акустичо.ской энергии, что выражается в отсутствии кавитации в оставшемся объеме расплава. Это значительно снижает производительность ультразвуковой обработки. При использовании предлагаемого устройства толщина защитной корочки металла может

быть стабилизирована в пределах 5-7 мм. Это обеспечивает формирование кавитационной области в тигле с расплавом, что можно следить по раз1«итию сигнала на экране осциллографа.

Таким образом, предлагаемый способ и устройство для ввода ультразвуковых колебаний в расплавы металлов обеспечивают повышение производительности в 3-4 раза за счет меньших потерь акустической энергии в переходном слое закристаллизовавшегося металла и соответственно, большой в 3-4 раза коэффициент полезного действия. С помощью данного устройства можно эффективно вводить, ультразвук в расплавы с любой температурой плавления..

Формула изобретения

1. Способ ввода ультразвуковых колебаний в расплавы с использовани-. ем полого водоохлаждающего волновода, отличающийся тем, что, с целью повышения производительности/ в полость волновода подают воду

при температуре кипения в количестве, пропорциональном увеличению резонансной частоты колебаний преобразователя.

2. Устройство для осуществления

способа ввода ультразвуковых колебаний в расплавы содержащее магнитострикционный преобразователь, генератор и волновод с полостью,. а также и-змеритель-насадку с охлаждающей

системой, отличающееся тем, что оно дополнительно содержит последовательно соединенные частотомер, задатчик, усилитель, регулятор мощности, электродвигатель, насос,

подогреватель, причём всасывающий патрубок насоса соединен с резервуаром, а выходной патрубок через регулировочный золотник соединен с охлаждающей системой излучателя насадки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 61477, кл. 31 С 15/04, 1956.

2.Авторское свидетельство СССР № 569651, кл. С 22 F 3/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| Способ непрерывной разливки алюминия | 1978 |

|

SU899239A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УЛЬТРАЗВУКА | 2006 |

|

RU2317863C1 |

| УСТРОЙСТВО ДЛЯ ТОЧЕНИЯ И ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ УЛЬТРАЗВУКОМ (ВАРИАНТЫ) | 2007 |

|

RU2343064C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312980C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЛЕГКИХ СПЛАВОВ | 2000 |

|

RU2186147C2 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

Авторы

Даты

1982-09-07—Публикация

1981-02-02—Подача