Изобретение относится к литейному производству, может быть использовано при центробежном литье и является усовер- шенствованием устройства по авт. св. Мг 1337190.

Цель изобретения - расширение технологических возможностей установки за счет более интенсивного удаления из расплава газовых и шлаковых включений.

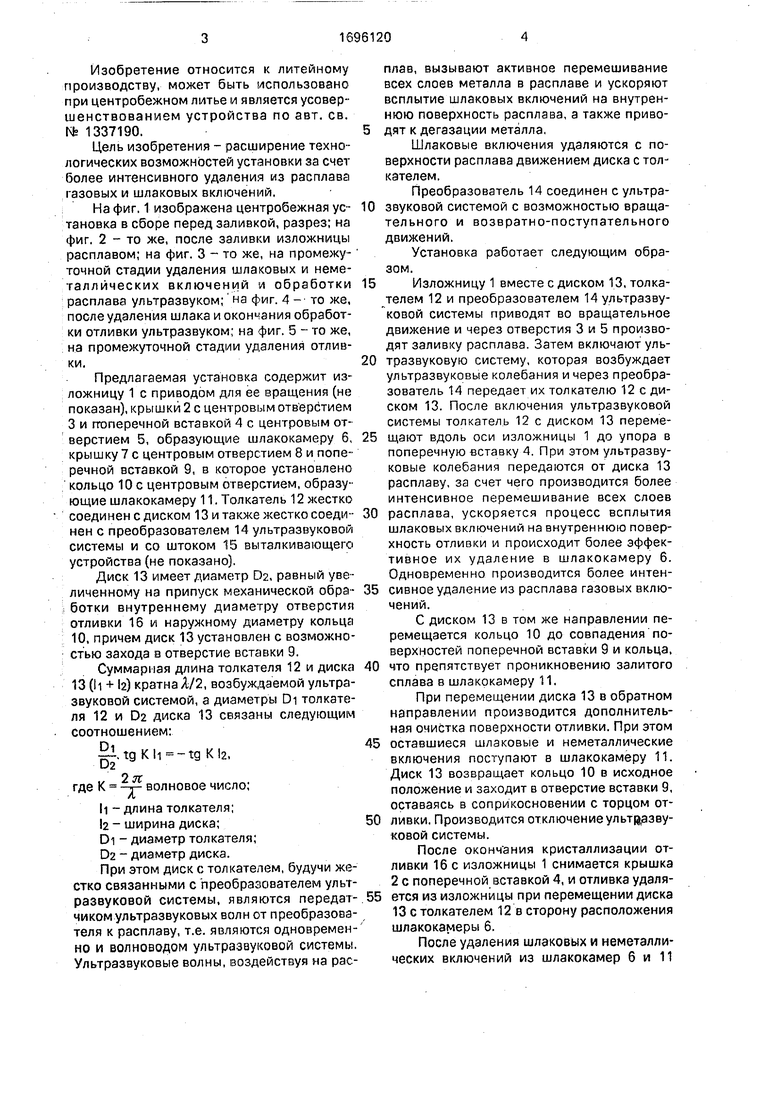

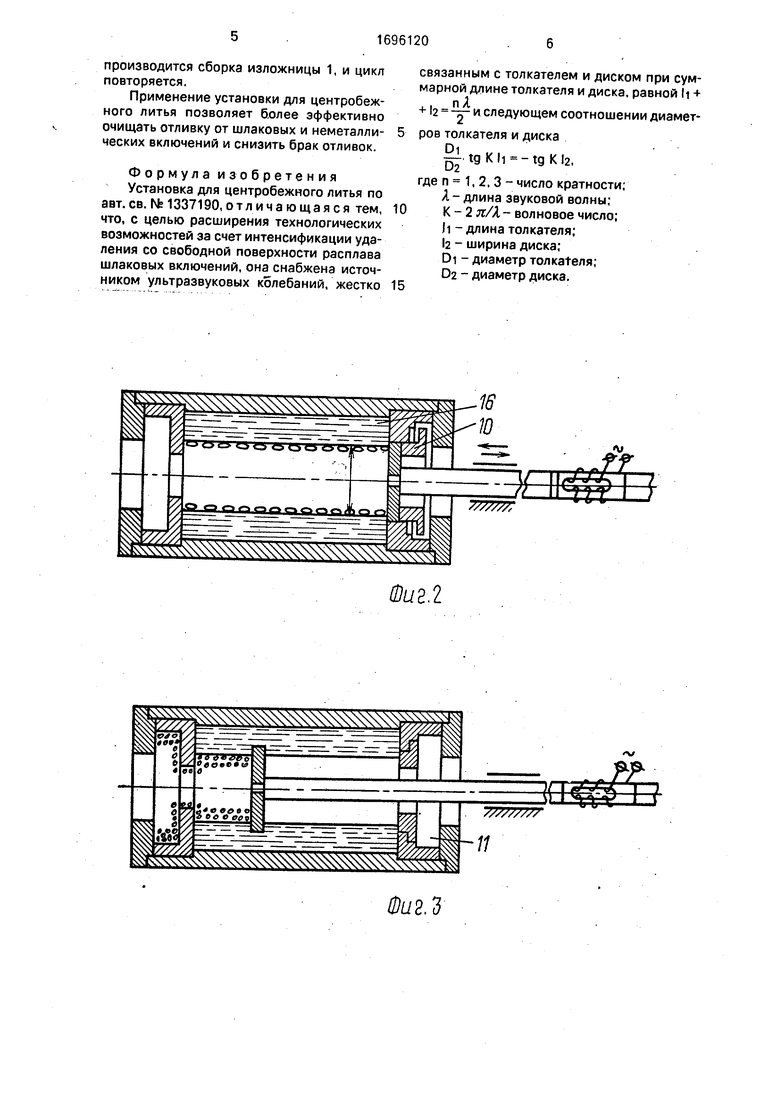

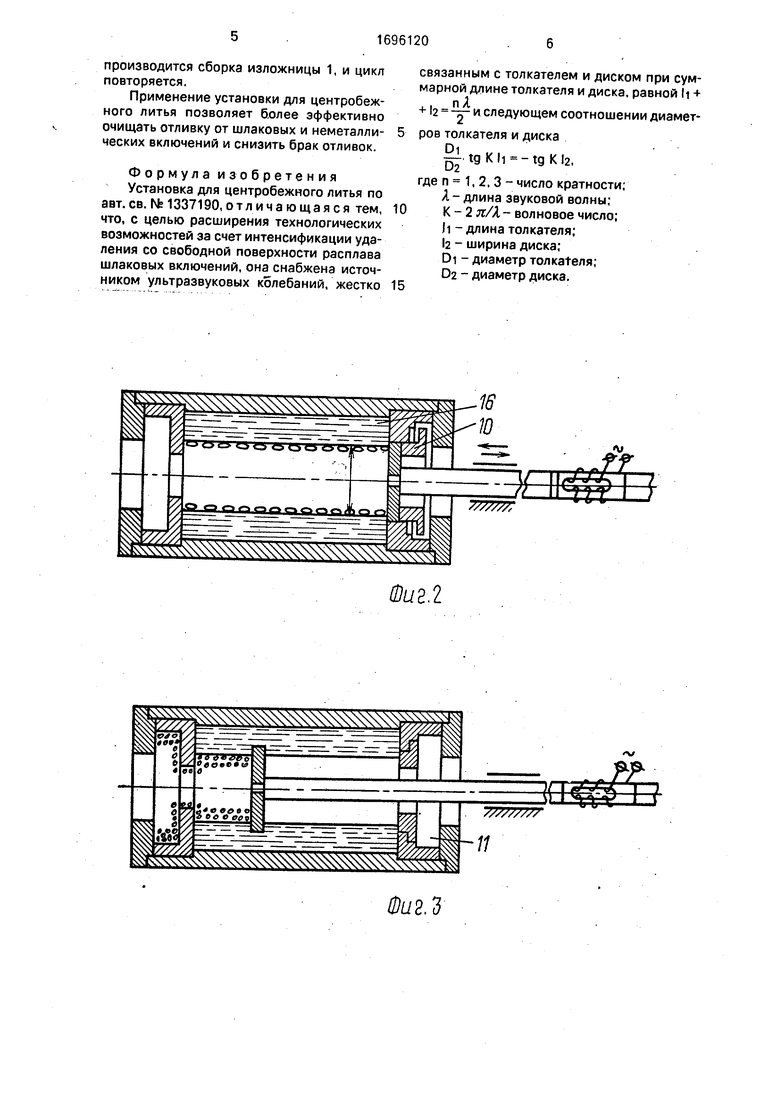

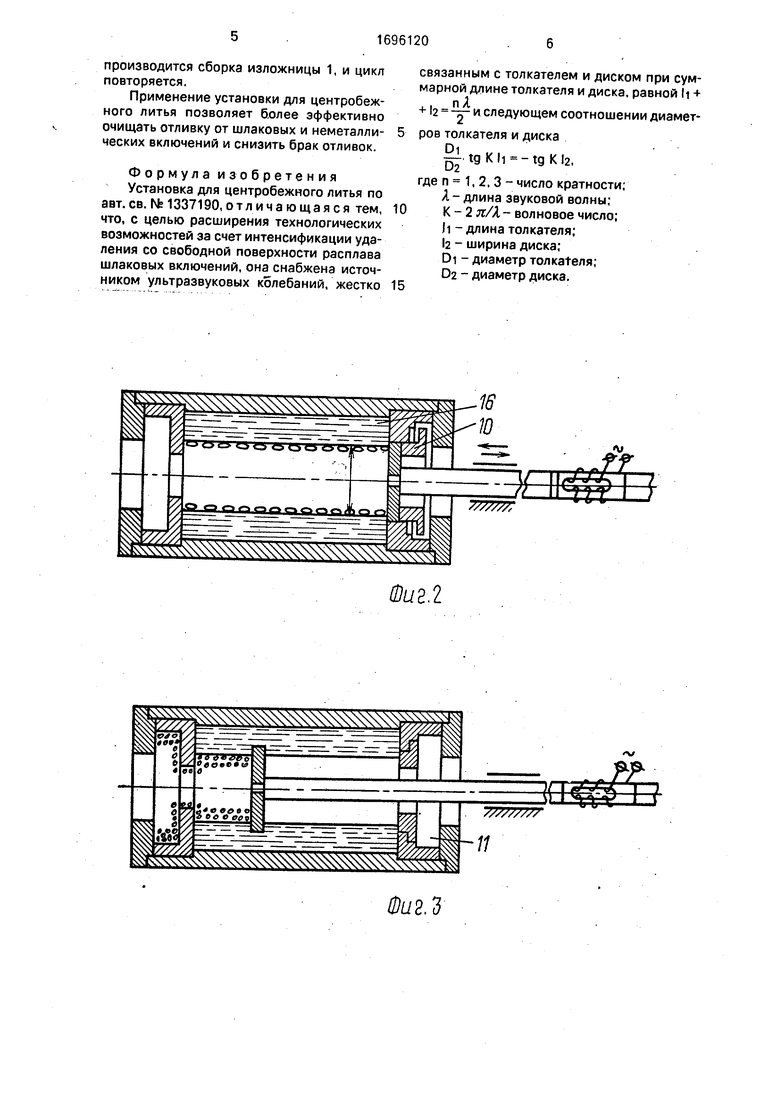

На фиг. 1 изображена центробежная установка в сборе перед заливкой, разрез; на фиг. 2 - то же, после заливки изложницы расплавом; на фиг. 3 - то же, на промежуточной стадии удаления шлаковых и неметаллических включений и обработки расплава ультразвуком; на фиг. 4 - то же, после удаления шлака и окончания обработки отливки ультразвуком; на фиг. 5 - то же, на промежуточной стадии удаления отливки.

Предлагаемая установка содержит изложницу 1 с приводом для ее вращения (не показан), крышки 2 с центровым отверстием 3 и гтоперечной вставкой 4 с центровым отверстием 5, образующие шлакокамеру 6, крышку 7 с центровым отверстием 8 и поперечной вставкой 9, в которое установлено кольцо 10с центровым отверстием, образующие шлакокамеру 11. Толкатель 12 жестко соединен с диском 13 и также жестко соединен с преобразователем 14 ультразвуковой системы и со штоком 15 выталкивающего устройства (не показано).

Диск 13 имеет диаметр D2, равный увеличенному на припуск механической обработки внутреннему диаметру отверстия отливки 16 и наружному диаметру кольца 10, причем диск 13 установлен с возможностью захода в отверстие вставки 9.

Суммарная длина толкателя 12 и диска 13 (И +12) кратна Я/2, возбуждаемой ультразвуковой системой, а диаметры DI толкателя 12 и D2 диска 13 связаны следующим соотношением:

DI

D2

, KI2, 2л

где К -j-L волновое число;

11- длина толкателя;

12- ширина диска;

DI - диаметр толкателя;

D2 - диаметр диска.

При этом диск с толкателем, будучи жестко связанными с преобразователем ультразвуковой системы, являются передатчиком ультразвуковых волн от преобразователя к расплаву, т.е. являются одновременно и волноводом ультразвуковой системы. Ультразвуковые волны, воздействуя на расплав, вызывают активное перемешивание всех слоев металла в расплаве и ускоряют всплытие шлаковых включений на внутреннюю поверхность расплава, а также приводят к дегазации металла.

Шлаковые включения удаляются с поверхности расплава движением диска с толкателем.

Преобразователь 14 соединен с ультразвуковой системой с возможностью вращательного и возвратно-поступательного движений.

Установка работает следующим образом.

Изложницу 1 вместе с диском 13, толкателем 12 и преобразователем 14 ультразвуковой системы приводят во вращательное движение и через отверстия 3 и 5 производят заливку расплава. Затем включают ультразвуковую систему, которая возбуждает ультразвуковые колебания и через преобразователь 14 передает их толкателю 12с диском 13. После включения ультразвуковой системы толкатель 12 с диском 13 перемещают вдоль оси изложницы 1 до упора в поперечную-вставку 4. При этом ультразвуковые колебания передаются от диска 13 расплаву, за счет чего производится более интенсивное перемешивание всех слоев

расплава, ускоряется процесс всплытия шлаковых включений на внутреннюю поверхность отливки и происходит более эффективное их удаление в шлакокамеру 6. Одновременно производится более интенсивное удаление из расплава газовых включений.

С диском 13 в том же направлении перемещается кольцо 10 до совпадения поверхностей поперечной вставки 9 и кольца,

что препятствует проникновению залитого сплава в шлакокамеру 11.

При перемещении диска 13 в обратном направлении производится дополнительная очистка поверхности отливки. При этом

оставшиеся шлаковые и неметаллические включения поступают в шлакокамеру 11. Диск 13 возвращает кольцо 10 в исходное положение и заходит в отверстие вставки 9, оставаясь в соприкосновении с торцом отливки. Производится отключение ультразвуковой системы.

После окончания кристаллизации отливки 16с изложницы 1 снимается крышка 2 с поперечной вставкой 4, и отливка удаляется из изложницы при перемещении диска 13 с толкателем 12 в сторону расположения шлакокамеры 6.

После удаления шлаковых и неметаллических включений из шлакокамер б и 11

производится сборка изложницы 1, и цикл повторяется.

Применение установки для центробежного литья позволяет более эффективно очищать отливку от шлаковых и неметаллических включений и снизить брак отливок.

Формула изобретения Установка для центробежного литья по авт.св. № 1337190,отличающаяся тем, что, с целью расширения технологических возможностей за счет интенсификации удаления со свободной поверхности расплава шлаковых включений, она снабжена источником ультразвуковых колебаний, жестко

0

связанным с толкателем и диском при суммарной длине толкателя и диска, равной И +

+12 -5- и следующем соотношении диаметров толкателя и диска

ЈitgKli -tgKI2, D2

где п 1, 2, 3 - число кратности; А-длина звуковой волны; К - 2 л/А- волновое число; h -длина толкателя; 2 - ширина диска; DI - диаметр толкателя; Da - диаметр диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

| Установка для центробежного литья | 1980 |

|

SU980943A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

| Центробежно-литейная машина | 1980 |

|

SU904882A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

Изобретение относится к литейному производству и может быть использовано при центробежном литье. Цель изобретения - расширение технологических возможностей за счет более интенсивного удаления из расплава газовых и шлаковых включений. Установка для центробежного литья, содержащая изложницу 1, терцовые крышки 2, диск 13 с толкателем 12, шлакокамеры 6 и 11, выполненные в поперечных вставках 4 и 9 с отверстиями, расположенными на концах изложницы/ снабжена кольцом 10, установленным в полости шлакокамеры с возможностью вращения и возвратно-поступательного движения. При этом диск 13 с толкателем 12 жестко соединены с преобразователем 14 ультразвуковой системы. Причем суммарная длина диска и толкателя (Н +12) равна п А/2, а соотношение диаметров толкателя и диска связано ависимо- стью01/02 tg Kh -tg Kla, где n 1. 2, 3...- кратности; Л-длина звуковой волны; К 2 я/А- волновое число; И -длина толкателя; 2 - ширина диска; DI - диаметр толкателя; Da -диаметр диска. 5 ил. (Л С

NNNNNV

ж ж 槧|11Ш

V

Фиг.2

..&

ж

Фи2.3

X

Фиг.5

Фиг

га

т

-z/a

/V/ /V/ / x

в

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-06—Подача