ч сл сл

4 Сл)

к

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой преобразователь для контроля расплавов металлов и полупроводников | 1983 |

|

SU1146591A1 |

| СПОСОБ, УСТРОЙСТВО И ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИЛИ РАЗМЕРОВ ЧАСТИЦ КОМПОНЕНТОВ ГЕТЕРОГЕННОЙ СМЕСИ ВЕЩЕСТВ | 2017 |

|

RU2734449C2 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1993 |

|

RU2057333C1 |

| Образец для измерения параметров наклонного ультразвукового преобразователя | 1987 |

|

SU1714491A1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2817799C1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 2019 |

|

RU2840846C2 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| УЛЬТРАЗВУКОВОЙ ВОЛНОВОДНЫЙ УРОВНЕМЕР ЖИДКОСТИ | 2015 |

|

RU2580907C1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

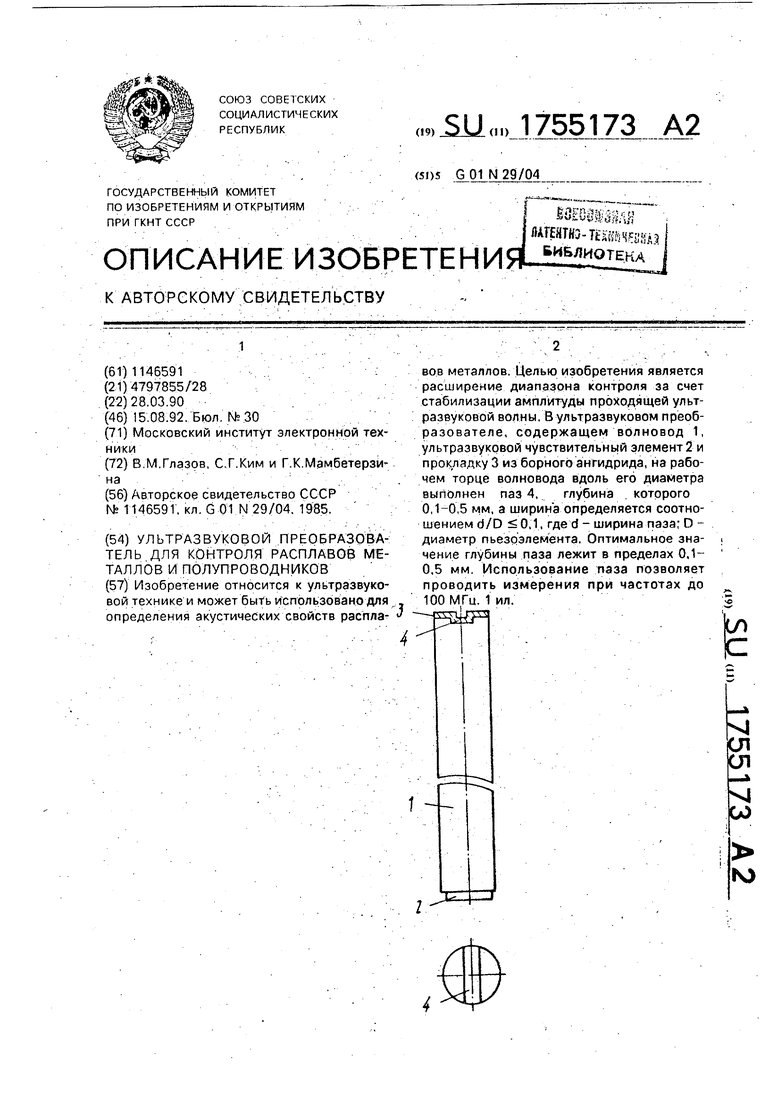

Изобретение относится к ультразвуковой технике и может быть использовано для , определения акустических свойств рэспла- BOB металлов. Целью изобретения является расширение диапазона контроля за счет стабилизации амплитуды проходящей ультразвуковой волны. В ультразвуковом преобразователе, содержащем волновод 1, ультразвуковой чувствительный элемент 2 и прокладку 3 из борного ангидрида, на рабочем торце волновода вдоль его диаметра выполнен паз 4, глубина которого 0,1-0,5 мм, а ширина определяется соотношением d/D 0,1, где d - ширина паза; D - диаметр пьезоэлемента. Оптимальное значение глубины паза лежит в пределах 0,1- 0,5 мм. Использование паза позволяет проводить измерения при частотах до 100 МГц. 1 ил. , 4 сл с

Изобретение относится к ультразвуковой технике и может быть использовано для определения акустических свойств расплавов металлов и полупроводников, характеризующихся высокими температурами и агрессивностью

Известен ультразвуковой преобразователь для контроля расплавов металлов и полупроводников, содержащий волновод с ультразвуковым чувствительным элементом и прокладкой из борного ангидрида, не превышающий четверти дттйны волны ультразвука.

Однако известный ультразвуковой преобразователь пригоден для работы на срав- нительно низких частотах (до 5 МГц) При повышении частоты (до 100 МГц) толщина слоя борного ангидрида и неровности на его поверхности становятся соизмеримыми с длиной волны высокочастотного ультразву- ка. Это приводит к нестабильности амплитуды ультразвуковой волны, и измерение затухания ультразвука становится практически невозможным.

Цель изобретения - расширение диапа- зона контроля за счет стабилизации амплитуды проходящей ультразвуковой волны.

Поставленная цель достигается тем, что в ультразвуковом преобразователе по авт. св. № 1146591, содержащем волноводе чув- ствительным элементом и прокладкой из борного ангидрида, на рабочем торце волновода вдоль его.диаметра выполнен паз, глубина которого составляет 0,1-0,5 мм, а ширина определяется соотношением

рг 0,1, где d - ширина паза; D - диаметр

пьезоэлемента.

На чертеже представлен ультразвуковой преобразователь для контроля распла- BOB металлов и полупроводников,

Ультразвуковой преобразователь содержит волновод 1,закрепленный на одном из его торцов ультразвуковой чувствительный элемент 2, нанесенную на другой торец волновода прокладку 3 из борного ангидрида и паз 4.

Паз на торце волновода пропиливают алмазным диском или сапфировой пластиной в случае использования кварцевого вол- новода или надфилем, если волновод изготовлен из металла, далее наносят слой борного ангидрида.

Ультразвуковой преобразователь работает следующим образом, ,

После нагрева расплава (не обозначен) выше 450°С (температура плавления борного ангидрида) ультразвуковой преобразователь погружают в контролируемую жидкость рабочим концом с пазом и слоем

борного ангидрида, смыкают с отражателем и притирают возвратно-вращательными движениями.

При каждом вращательном движении ребро между торцом волновода и боковой гранью паза срезает борный ангидрид с поверхности отражателя и собирает его в паз.

Последовательное осуществление таких действий приводит к уменьшению толщины борного ангидрида и удалению неровностей на его поверхности. В результате достигается необходимое условие малости толщины борного ангидрида по сравнению с длиной волны ультразвука и амплитуда выходного рабочего сигнала становится стабильной.

Далее устанавливают необходимое расстояние между рабочим торцом и отражателем и возбуждают ультразвуковой чувствительный элемент 2. Ультразвуковой сигнал, прошедший через расплав и отра- женньй от отражателя, принимают тем же чувствительным элементом Геометрические размеры паза должны удовлетворять требованию исключения влияния интенсивности ультразвука, проходящего через паз, на стабильность амплитуды рабочего сигнала.

Если паз достаточно велик, например его ширина достигает половины диаметра сечения ультразвукового пучка, задаваемого площадью излучающей поверхности пьезоэлемента, то интенсивность ультразвука, проходящего через паз, соизмерима с интенсивностью ультразвука, проходящего через ненарушенную гладкую поверхность рабочего торца волновода.

Поскольку интенсивность ультразвука, проходящего через паз, изменяется из-за температурной зависимости свойств борного ангидрида, сравнительно толстым слоем собранного в паз, то суммарная амплитуда рабочего сигнала нестабильна.

Оптимальноезначение глубины пазале- жит в пределах 0,1-0,5 мм, при этом необходимо, чтобы ребра между торцом волновода и боковыми гранями паза были четко выражены; для выполнения этого требования достаточно глубины 0,1 мм. Увеличение глубины более 0,5 мм не целесообразно.

Выполнение паза в ультразвуковое преобразователе для контроля расплаве металлов и полупроводников дает возмож ность проводить высокочувствительны измерения параметров распространени ультразвука при высоких частотах(д 100 МГц).

Формула изобретения

Ультразвуковой преобразователь д/ крнтроля расплавгт металлов и полупр.

517551736

водников по авт. N° 1146591, отличаю-0,5 мм, а ширина определяется соотношещ и и с я тем, что, с целью расширениянием d d на паза а D

диапазона контроля, на рабочем торцеD

волновода вдоль его диаметра выполнендиаметр пьезоэлемента.

паз, глубина которого составляет 0,1-5

| Ультразвуковой преобразователь для контроля расплавов металлов и полупроводников | 1983 |

|

SU1146591A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-03-28—Подача