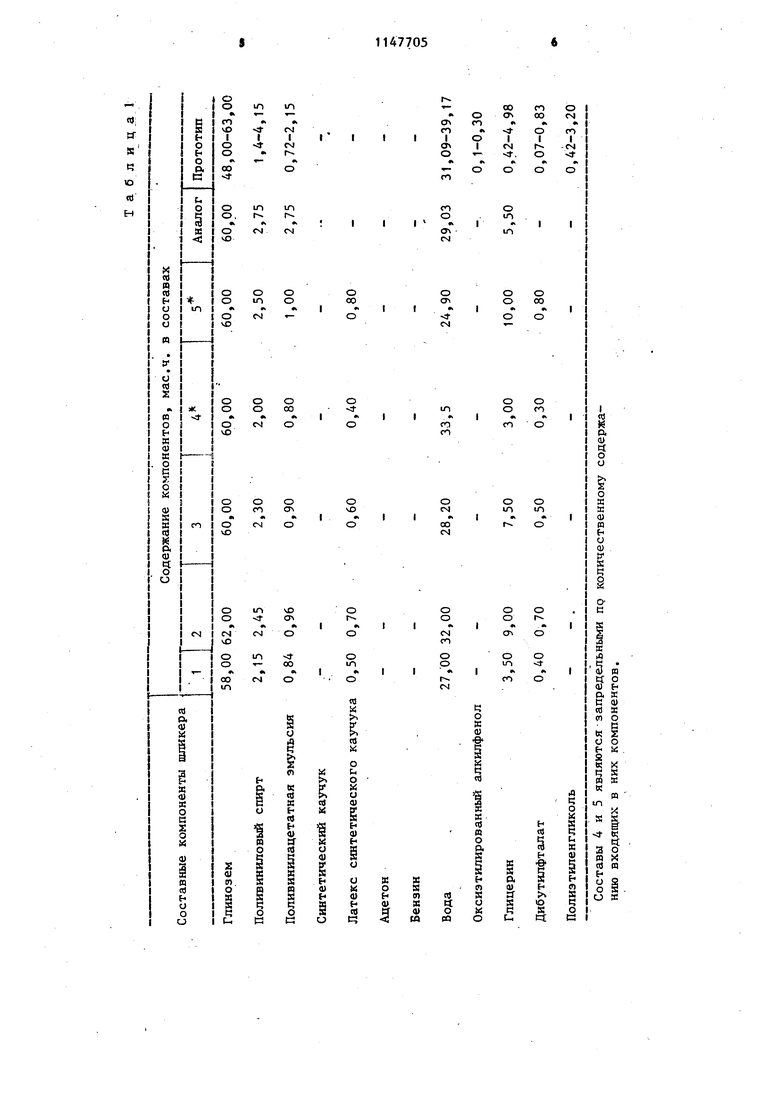

Изобретение относится к составам шликеров для формирования керамичес ких пленок методом литья и может, быть применено в электронной промыш ленности при изготовлении вакуумплотных подложек, используемых в ка честве пассивной части гибридных интегральных схем СВЧ-приборов. Известен состав шликера для лить керамических пленок, включающий керамический наполнитель, поливиниловый спирт, поливинилацетатную эмуль сию, воду и глицерин 1, Однако данный шликер характеризуется неравномерностью получаемых из него керамических пленок и, как следствие, недостаточно высоким вых дом годных изделий, изготовленных из этих пленок. Наиболее близким к предлагаемому является шликер, включающий керамический наполнитель,-водные растворы поливинилового спирта и поливинил(ацетатной эмульсии, глицерин, дибутилфталат, полиэтйленгликоль и оксиэтилированный алкилфенол С2}. Состав известного шликера частич но устраняет указанные вьшге недоста ки, однако неравноплотность пленок остается высокой, и вследствие этог снижается выход годных изделий. Цель изобретения - увеличение выхода годных изделий за счет повышения равноплотности пленок. Указанная цель достигается тем, что шликер для керамических пленок, включающий керамический наполнитель поливиниловьй спирт, поливинилацетатную эмульсию, глицерин, дибутилфталат и воду, в качестве керамичес кого наполнителя содержит глинозем и дополнительно содержит латекс син тетического каучука при следующем соотношении компонентов, мае.ч.: 58,00-62,00 Глинозем Поливиниловый 2,15-2,45 спирт Поливинилацетатная 0,84-0,96 эмульсия 3,5-9,0 Глицерин 0,4-0,7 Дибутилфталат Латекс синтетического 0,5-0,7 казгчука Для,приготовления шликера к предварительно полученному раствору поливинилового спирта, содержащему всю указанную в предлагаемом составе шликера воду (дистиллированную или деионизированную), при постоянном перемешивании добавляют поливинилацетатную эмульсию (содержание сухого поливинилацетата 44,54 мае.%) латекс синтетического каучука (содержание сухого бутадиенстирольного каучука 51,76 мас.%), глицерин, дибутилфталат и порошок наполнителя (глинозем марки ГЛМК с удельной поверхностью 0,7-1,0 ). Смесь заливают в барабан шаровой мельницы. Туда же помещают корундовые мелющие тела, масса крторых должна быть равной массе шликера. Перемешивание шликера в шаровой мельнице (скорость вращения барабана 60-80 об/мин) длится 6-8 ч. Шликер процеживают через сито № 025 и вакуумируют при разрежении 0,133-1,33 Па. Пример 1.43г поливинилового спирта растворяют при нагревании в 540 г деионизированной воды. К полученному раствору при перемешивании добавляют 16,8 г поливинилацетатной эмульсии, 10 г латекса синтетического каучука марки СКС-С-65-ГП, 70 г глицерина, 8 г дибутилфталата и 1160 г глинозема марки ГЛМК с удельной поверхностью порошка 0,8 После шестичасового перемешивания шликер процеживают через- сито № 025 и вакуумируют при 0,133 Па. Из шликера (состав 1, табл. 1) отливают керамические пленки (на полированной поверхности никелевой ленты), которые после подсушки отделяют от ленточной основы, пакетируют до нужной толщины и каландируют. Из приготовленных пластин вьфубают керамические заготовки требуемых размеров. Последние обжигают сначала на воздухе при 1523-1573 К, а затем в вакууме при 1998+25 К. После завершения спекания подложки подвергаются механической обработке. Свойства шликера и отлитой из него керамической пленки представлены в табл. 21. Коэффициент равноплотности в табл. 2 рассчитывали как среднее арифметическое из 25 значений отношения кажущейся плотности листов площадью О,1x0,1 м, вырубленных в шахматном порядке из керамической пленки шириной 0,22 м и цпнкон 5 м, к величине кажущейся плотности этой же пленки до вырубки из нее контроль ных образцов. Коэффициент уплотнения по табл.2 отношение кажущейся плотности материала соответственно до и после максимально допустимого уплотнения (каландрированием), не ведущего к нарушению целостности заготовки. Пример 2, По методике и из компонентов, приведенных в примере приготовлен шликер и из него отлиты керамические пленки. Составные компоненты шликера, г: деионизированная вода 640; поливиниловый спирт 49; поливинилацетатная эмульсия 19,2; глицерин 180; дибутил фталат 18; латекс синтетического каучука 14 и порошок наполнителя 1240 (состав 2, табл, 1), Увеличение в шликере содержания поливинилового спирта, поливинилацетатной эмульсии, латекса синтетического каучука, глицерина и дибутил фталата сверх количества, заявленного в шликере, сопровождается, как показано и в примере 4, уменьшением кажущейся плотности керамических заготовок и равноплотности (пр керамическому наполнителю) как отлитой пленки, так и, естественно, сырых заготовок керамических подложек. Как видно из данных табл, 2, обо щающих результаты испытаний шликеров и керамических пленок из них, предлагаемый состав шликера обеспечивает по сравнению с аналогом и прототипом увеличение равноплотности получаемых из него пленок. 054 В табл, 3 приведены данные по выходу годных изделий из пленок, полученных из шликеров предлагаемого состава, состава по прототипу и состава, принятого в качестве базового объекта. За базовьй объект принят состав шликера, в котором в качестве связующего используют раствор каучука в смеси ацетона с бензином. Как видно из табл. 3, конечный выход годных изделий, полученных из шликера предлагаемого состава, на 20-22% превьшгает таковой для изделий, полученных из шликера, соответствующего по составу прототипу. Проведенные в производственных условиях сравнительные испытания базового шликера и предлагаемого показали, что одновременно с устранением пожаро- и взрывоопасности на переделах приготовления литейного шликера и формования из него керамических пленок появляется возможность на 2-4% повысить конечньй выход годных изделий при сохранении неизменными механических, диэлектрических и других свойств готовой продукции , Следует отметить, что повьшение конечного выхода годных изделий на 1% (по действующему предприятию) дает экономический эффект примерно 50 тыс,руб, (из расчета на 100 тыс, готовых подложек), С учетом одновременного получения подложек с улучшенным качеством полированной поверхности экономический эффект будет значительно вьппе за счет повьш1ения надежности гибридных интегральных схем,изготовленных на предприятиипотребителе подложек.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

| Связка для изготовления вакуумплотной керамики | 1981 |

|

SU1085960A1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| ШЛИКЕР ДЛЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВЫХ ПЛЕНОК | 1999 |

|

RU2164902C2 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| Связка для изготовления вакуумплотной керамики методом шликерного литья | 1989 |

|

SU1694546A1 |

| Антиадгезионная смазка | 1978 |

|

SU806419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

| Шликер для изготовления керамических пленок | 1983 |

|

SU1144155A1 |

| КОНТАКТНЫЙ КЛЕЙ | 1993 |

|

RU2081145C1 |

ШЛИКЕР ДЛЯ КЕРАМИЧЕСКИХ ПЛЕНОК, включающий керамический наполнитель, поливиниловьй спирт, поливинилацетатную эмульсию, глицерин, дибутилфталат и воду, отличающийся тем, что, с целью увеличения выхода годных изделий за счет повышения равноплотности пленок, он в качестве керамического наполнителя содержит глинозем и дополнительно содержит латекс синтетического каучука при следующем соотношении компонентов, мае.ч.: 58-62 Глинозем 2,15-2,45 Поливиниловый спирт Поливинилацетатная 0,84-0,96 эмульсия 3,5-9,0 Глицерин 0,4-0,7 Дибутилфталат 27-32 Вода (Л Латекс синтетического 0,5-0,7 каучука

4 и 5 - запредельные составы

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1985-03-30—Публикация

1983-01-06—Подача