Изобретение относится к материала для электронной техники, в частности корундовой керамике, используемой при изготовлении пассивной части гиб ридных интегральных схем (ГИС). В производстве керамики для элект ронной промышленности используются формовочные массы (пресс-порошковые пластичные и шликерные) на связках из х шически чистых веществ, которые полностью, реже частично, удаляются из керамических заготовок на стадии их высокотемпературной обработки. Известен .состав технологической связки для изготовлениявакуумплотно корундовой керамики ij , содержа1ций следующие компоненты, мае, ч, Оксихлорид алюминия (в пересчете на ) 15-25 Вода 75-85 Такая связка вводится в количест -ве 5-15 мае. ч. в пресс-порошковые формовочные массы для изготовления керамических заготовок методом полу сухого прессования, Содержалцийся в связке оксихлорид алюминия способствует снижению .температуры обжига ко рундовой керамики, ускорению ее спе кания и уменьшению рекристаллизацио ного роста зерен оксида алюминия в керамическом черепке. Однако плотность керамических прессовок из фор мовочных масс на связке из водного раствора оксихлорида алюминия не очень высокая, что ведет к значител ной усадке изделий во время завершающего обжига. Кроме того. повышен ная абразивная способность порошковых масс ведет к быстрому изнашиванию рабочей поверхности матрицы пресс-фор1-п, что отрицательно сказы вается на равноплотности и целостности керамически прессовок. Все это снижает выход годной продукггии. Из известных связок, применяегув к в производстве корундовых подложекg формуемых методом пленочного лить из шликерных масс, по составу ингре диентов к предлагаемой наиболее бли ка связка на основе ацетон-бензинового раствора каучука zj ., содержащая составные компоненты в следующих отношениях3 мае, ч,; Каучук 5,0-6,4 Ацетон 42s9-47,5 Бензин 42,9-47,5 Временная связка данного состава вводится в литейный шликер з количестве 45-48 мае. ч. Отлитые из него заготовки имеют относительно большую плотность, но большое количество связки, полностью удаляющейся при нагревании из керамической массы, служит причиной деформации изделий, а также образования повьш1енной внутри- и межзерновой пористости. В итоге уменьшается выход годных изделий и снижается их качество, главным образом чистота полированной поверхности подложек. Целью изобретения является повышение плотности отливок, выхода год.ной продукции и класса чистоты полированной поверхности изделий. Поставленная цель достигается тем, что связка для изготовления вакуутлплотной керамики методом шликерного литья, содержащая каучук, ацетон и бензин, дополнительно содержит глицеринS дибутилфталат, стеариновую кислоту и оксихлорид алюминия (в пересчете на AlgO) при следующем соотношении компонентов, мае. ч.: Каучук5-10 Ацетон30-40 Бензин45-50 Глицерин 0,1-10 Дибутилфталат 0,05-1 Стеариновая кислота0,1-1 Оксихлорид алюминия (в пересчете на ) . 1-10 Керамические подложки изготавливают посредством полировки отшлифованных пластин требуемого размера, вырезанных из обожженных в две стадии (сначала на воздухе при , затем в вакууме при 1725±25°С) заготовок, вырубленных из прокатанных пакетов пленочных отливок, сформованных из шликера, содержащего 30-40 мае. % связки, остальное - корундовый наполнитель(в известном составе 45 - 48% связки). Введение в состав ацетонобензинового pacTBoi a, каучука, глицерина и дибутилфталата позволяет не только снизить содержание в ней легколетучих растворителей, стабилизировать технологические свойства шликера и повысить прочность эластичной заготовки, но и значительно сократить расход связки в линейной массе, что способствует повышению плотности отливки, уменьшению усадки заготовок пря обжиге, а также снизить общее число и размеры пор в керамичесгсих изделиях. Добавка в состав связки стеариновой кислоты предотвращает агрегац-яю зерен корундового порошка в процессе приготовления и хранения шликерной массы и способствует получению керамических отливок с более равномерным распределением по их объему мелкозернистого наполнителя. Принципиальное отличие состоит в том, что добавка к связке оксихлорид алюминия интенсифицирует процесс обжига, тормозит рекристаллизационньгй рост зерен корунда, повышает механическую прочность и плотность корундовых подложек, уменьшает фон пористости, что, в свою очередь, позволяе увеличить общий выход годных изделий и повысить их качество за счет улучшения класса чистоты полированной поверхности подложек. Дибутилфталат вводится в состав связки с целью предотвращения агрега ции мелких зерен керамического напол нителя и снижения в составе связки количества органических растворителей. Однако использование з составе связки только одного дибутилфталата ведет к резкому ухудшению свойств отлитой керамической пленки: она лег ко рвется-и быстро теряет эластичность, что затрудняет последу :щие операции обработки пленочной заготов ки. Введение в состав связки совмест но с дибутилфталатом глицерикз, способствует получению плотной; без раз рывов, |шенки, обладающей после удаления (частичного) из,нее ацетона и бензина повьшенной эластичностью и хорошей клейкостью. Прокатанные из такой пленки заготовки сохраняют длительное время зкластичность, а это в свою очередь, способствует получению высококачественных заготовок керамических подложек и полностью устраняет брак на стадии их вырубки. Введение в состав связки только одного глицерина (без дибутилфталата сопровождается тем, что отлитая пленка не всегда получается равноплотной из-за невоспроизводимой диспергации зерен порошка наполнителя в связке. Связка может быть использована и в производстве вакуумплотной карамики на основе алюмомагнезиальной шпи104 нели и муллита, титанатов и цирконатов щелочноземельных металлов, стеатита 5 форстерита икордиерита. Из мелкозернистрых порошков названных материалов и предлагаемой связки образуются пшикерные массы для пленочного литья керамических заготовок, спекающиеся до нулевого водопоглощения. Пример1.К2190г порошкообразного глинозема с удельной itoверхностью 7000-8000 , содержащего не менее 99,5 мае. % (в виде корунда) и 0,25 мае. % добавки оксида магния, прибавляют 810 г связки, .. в состав которой входят мае. %: каучук 5; ацетон 40; бензин 44; глицерин 8; дибутилфталат 0,9; стеариновая кислота 0,1; оксихлорщд алюминия 2 (в пересчете на ). Полученную суспензию перемешивают в фарфоровом барабане, в который помещают 9 кг корундовых мелющих тел, в течение 36 ч. Из приготовленного шликера отливают пленку толщиной 0,15 мм Полученные таким образо-}-. ленты пакетир тот, вальцуют, а затем из пакетов вырубают заготовки подложек, которые сначала обжигают при 1150i25°C в среде воздуха, затем при 1725±25°С в вакууме. Спекшиеся до нулевого водопогло1цення корундовые подложки подвергают механической обработке: обрезке, шлифовке и полировке. Составы предлагаемых связок в сравканни с известными составами приведевь; 3 табл. 1 . В табл. 2 приведены евсйства корундовых подложек, полученных на предложенных и известных составах связок. Из данных табл.2 следует,что, предлагаемая связка позволяет получать шликерные массы для пленочного литья высокоплотных керамических заготовок, недеформирующихся и мало рекристаллизующихся при обжиге, даюЩ1 х возможность не только повысить конечный выход годных изделий, но и значительноУлучшить их качество за счет уменьшения зернистости, пористости и повьш1ения класса чистоты полированной поверхности. Кроме того, в составе связки снижается общее содержание легковоспламеняющихся жидкостей, а именно ацетона и бензина. Одновременно с этим уменьшается и общее содержание связ}1085960

ки в литейном шликере, свойства кото-составе), что также является положирого остаются постоянными при относи-тельным, так как позволяет сохраните

тельно большом колебании соотношениятехнологические свойства литейного

связка-наполнитель (30-40 мас.% связ-шликера в случае нарушения его состава в

ки против 45-А8 мае, % в известном 5процессе приготовления и хранения.

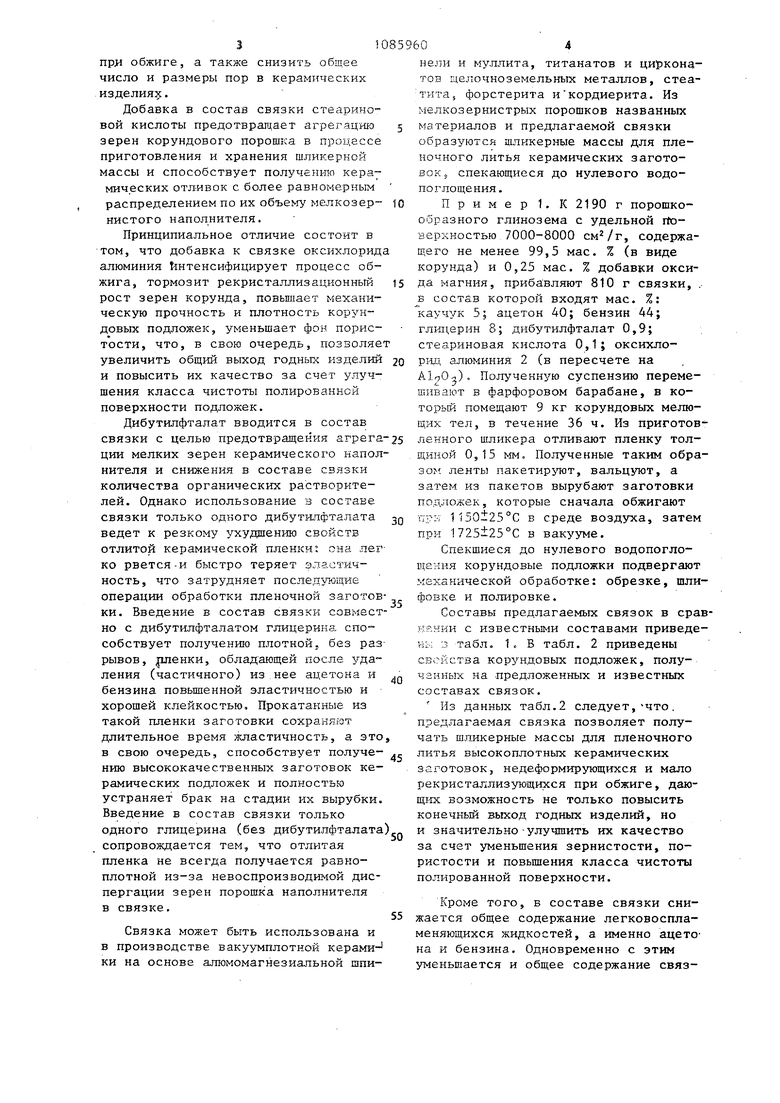

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

| Шликер для керамических пленок | 1983 |

|

SU1147705A1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Связка для изготовления вакуумплотной керамики методом шликерного литья | 1989 |

|

SU1694546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| Шихта для изготовления вакуумно-плотной керамики | 1976 |

|

SU652146A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПЛОТНОЙ КЕРАМИКИ ДЛЯ ЭЛЕМЕНТОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2012 |

|

RU2522492C2 |

| Связка для изготовления вакуум-плотной керамики | 1988 |

|

SU1571034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

СВЯЗКА ДЛЯ ИЗГОТбВЛЕНИЯ ВАКУУМПЛОТНОЙ КЕРАМИКИ методом шликерного литья, содержацая каучук. ацетон, бензин, отличающаяс я тем, что, с целью повьшения плотности отливок, выхода годной про дукции и класса чистоты полированной поверхности Р зделиЙ5 она дополнительно содержит глицерин, дибутилфталат, стеаринов то кислоту и окснхлорйд алюминия (в пересчете на Alj Oi) при следующем соотношензш компонентов, мае. ч: Каучук5-10 oiBTOH30-40 Бензин45-50 ГлицеринО,1-10 Днбутилфталат Стаариновая кислота 0,1-1 Оксихлорид алюминия 1-10 (в пересчете на ).

5,55

1,0 10,0 0,08 10,2 15,0

Состав связки

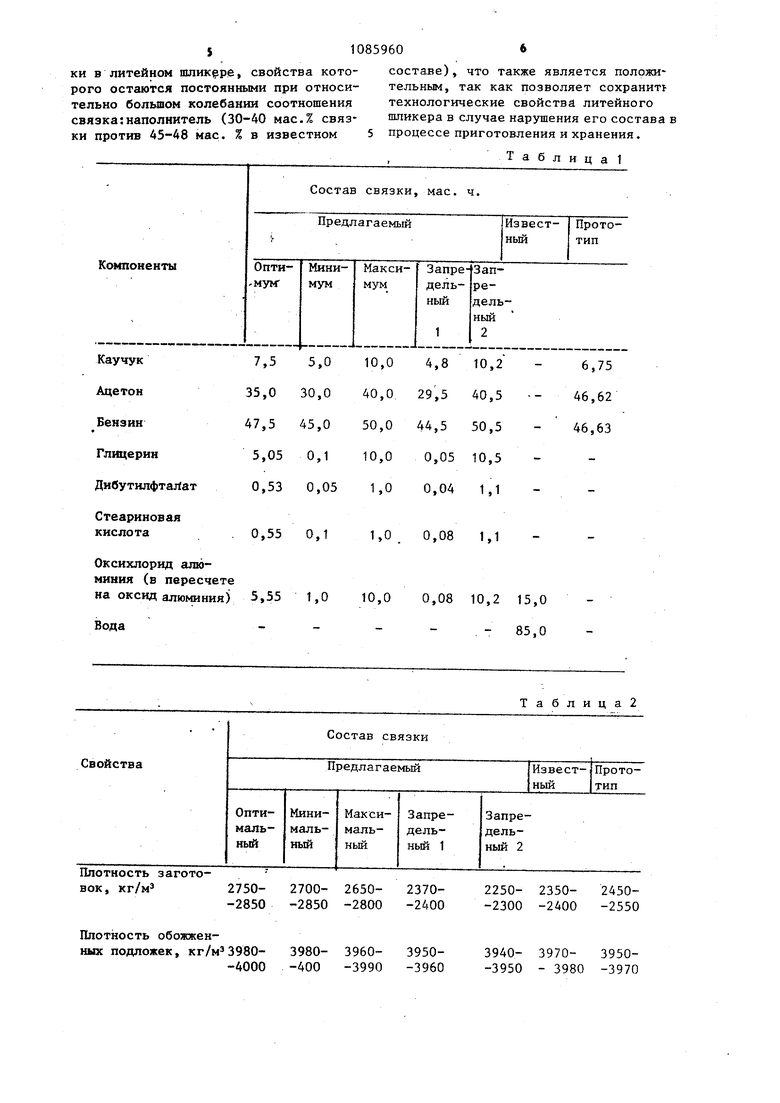

Плотность загото2750- 2700- 2650- 2370вок, кг/м -2850 -2850 -2800 -2400

Плотность обожженных подложек, кг/м 3980- 3980- 3960- 3950-4000 -400 -3990 -3960 -. - 85,0

Таблица2

2250- 2350- 2450-2300 -2400 -2550

3940- 3970- 3950-3950 - 3980 -3970

Средний размер пор

основного фона, мкм 1-2 1-3 2-3 2-3 Максимальный размер X корундовьк зерен, /« 10-15 10-25 10-23 Выход годных, % после 1 обжига 99-100 98-100 99-100 после 2 обжига 86-90 86-91 85-91 после мехобработки 65-67 62-67 61-66 общий (ко-нечный)48-52 46-50 47-54 30Класс чистоты поли14 14 рованной поверхности 14 Предел прочности на изгиб, МПа 450-500 400-500 350-500

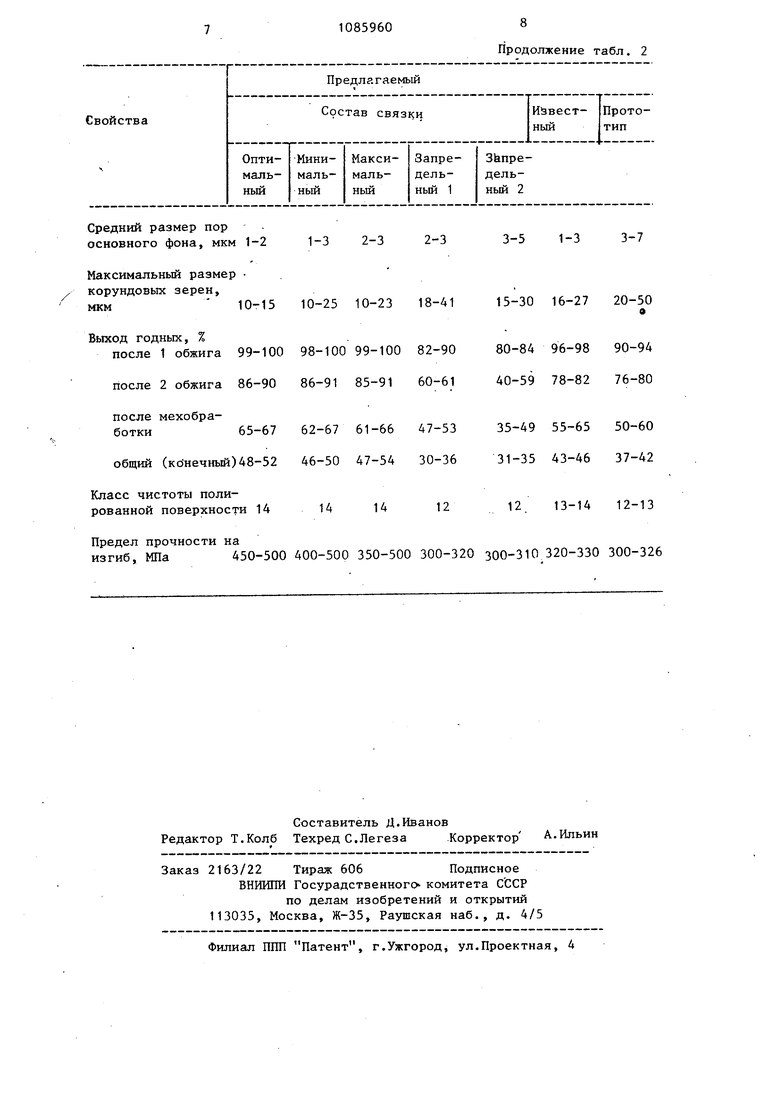

Продолжение табл. 2

3-7

3-5 1-3 18-41 15-30 16-27 20-50 82-90 80-84 96-98 90-94 60-61 40-59 78-82 76-80 47-53 35-49 55-65 50-60 36 31-35 43-46 37-42 12 13-14 12-13 300-320 300-310 320-330 300-326

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Духанова З.С | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Технический отчет | |||

| Завод Поликор | |||

| Инв | |||

| Приспособление для усиления тяги в дымоходах и вытяжных каналах | 1925 |

|

SU849A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1984-04-15—Публикация

1981-12-14—Подача