4

сл ел Изобретение относится к керамическому производству, в частности к составам пшикеров для изготовления пленочного керамического диэлект рика пластинчатых конденсаторов, и может быть использовано при получении многослойных конденсаторов. Наиболее близким техническим решением к предлагаемому является состав шликера, включающий, мас.%: керамический порошок 53-68,7, дистиллированную воду 18,8-39,28, поливиниловьй спирт 2,0-5jO, глицерин 0,66,0, полиэтиленгликоль 0,5-5,0, оксиэтилированный алкилфенол 0,1-0,4, уксусную кислоту 0,01-0,3 и кремнийорганический пеногаситель 0,01-0,3 l Недостатком известного шликера, ограничивающим его применение в конденсаторном производстве, является то, что он в силу низкой величины водоотдачи не обеспечивает улучшения технологических свойств пленки (хорошая отделяемость от подложки литьевой машины, равномерность толщины пленки, легкость повторной переработки отходов отлитой пленки в шликер т.д.) и не позволяет повысить скорость литья и сушки отливаемой плен ки, обуславливающих производитель(ность процесса. Кроме того, наличие неравномерности по толщине (разнотолщинности) ,отливаемых пленках приводит к сниже нию выхода годных конденсаторов, изготовленных из таких пленок. Цель изобретения - увеличение пр изводительности процесса литья пленок, улучшение их технологических свойств и увеличение выхода годных конденсаторов. Поставленная цель достигается тем, что шликер для изготовления „ керамических пленок, включающий керамическии порошок, дистиллированну воду, поливиниловый спирт,глицерин полизтиленгликоль, оксиэтилированнь алкилфенол, уксусную кислоту и добанку, в качестве добавки содержит Диметилформамид при следующем соотношении компонентов, мас.%: .Керамический порошок. 53-68,7 Дистиллированная вода18,3-27,4 Поливиниловый спирт 2-5 Глицерин0,6-6 Полиэтиленгликоль 0,5-5 ,0ксиэтилированный алкилфенолО,1-0,4 Уксусная кислота0,1-6,3 Диметилформамид0,6-12 Диметилформамид H-C-N (СН , введенный в воду при растворении поливинилового спирта, ускоряет процесс растворения и дополнительно пластифицирует поливиниловьй спирт. Введенный в состав связки шликера диметилформамид способствует снижению внутренних напряжений, возникающих при сушке керамической пленки, увеличивает водоотдачу. При этом, частично испаряясь вместе с водой, обеспечивает повышение скорости литья и сушки, равномерность и однородность пленки, а также снижение адгезии к подложке. Отходы керамической пленки содержащей Диметилформамид легко распускаются в воде, образуя шликер. Количественное содержание диметилформамида в составе предлагаемого шликера 0,6-1,2 мас.% является оптимальным и подобрано экспериментально. Превьш ение.или уменьшение его количества приводит к снижению качества получаемых пленок, а следовательно, и конденсаторов, полученных из таких пленок. Шликер получают следующим образом. Предварительно приготавливают связку в виде 8%-ного раствора поливинилового спирта в смеси воды с диметилформамидом, глицерином и полиэтиленгликолем. Затем в полученную связку добавляют в заданном соотношеНИИ керамический порошок, оксиэтилированньй алкилфенол и уксусную кислоту и диспергируют в шаровой мельнице в течение 14 ч. Полученный рпикер процеживают через сито № 045 и подвергают вакуумированию при величи- lHJAbtJPlcllUl ±ЗС1ЛУ yjyiilpVJOdni At пуп JOCJltl4ia . „-, ,о не вакуума 0,97 кг/см в течение 3ч,после чего используют для литья керамической пленки и изготовления пластинчаттых конденсаторов известным образом. . Шликер сеДимента1Д1онно устойчив, однако при длительном хранении желательно поддерживать его кондиционное состояние путем периодического перемешивания в контейнере при скорости вращения мешалки 30-40 ,об/мин. Конкретными примерами осуществления предлагаемого шликера являются следующие его составы,мас.%:

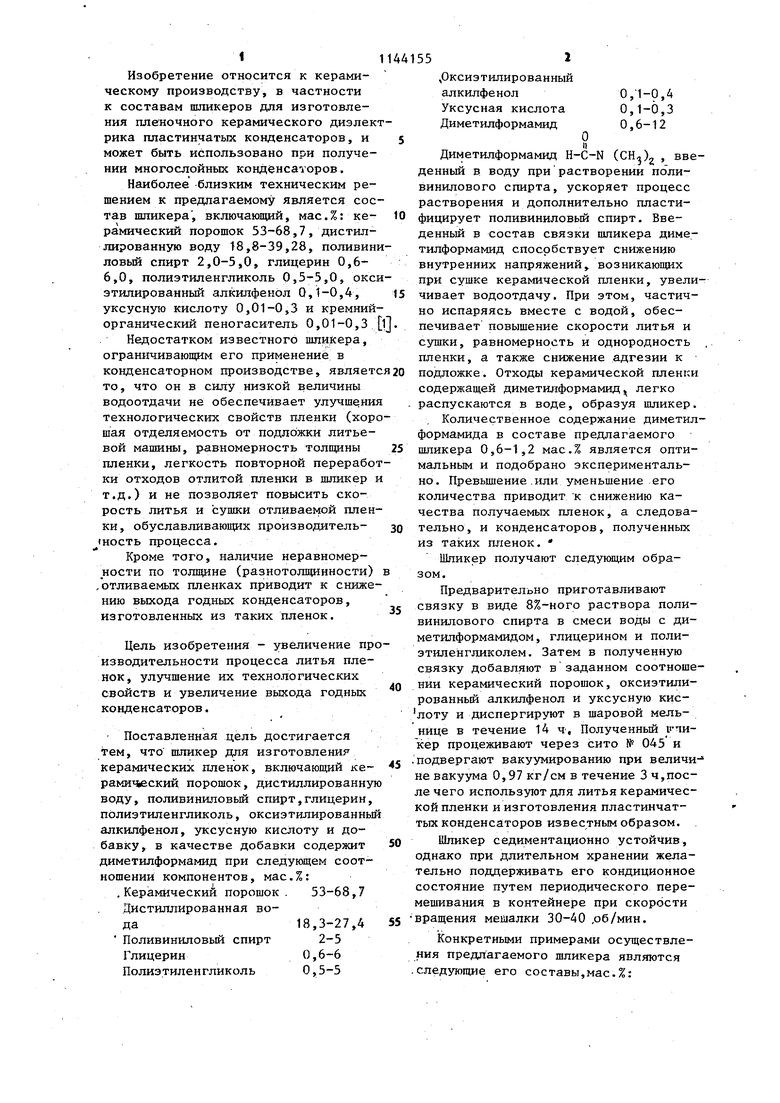

Керамический порошок Дистиллированная вода Поливиниловый спирт Глицерин

Полиэтиленгликоль Оксиэтилированный алкилфенол Уксусная кислота

Диметилформамид

Свойства шликера указанных сосавов подтверждены результатами

испытаний , которые сведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления керамических пленок | 1978 |

|

SU669412A1 |

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

| Шликер для изготовления керамических пленок | 1978 |

|

SU681459A1 |

| Шликер для керамических пленок | 1983 |

|

SU1147705A1 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| Водный керамический шликер | 1976 |

|

SU568974A1 |

| Способ изготовления многослойной конденсаторной керамической заготовки | 1990 |

|

SU1807041A1 |

| Паста для металлизации необожженной керамики | 1976 |

|

SU613407A1 |

| ШЛИКЕР ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2049758C1 |

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК, включаюпщй керамический порошок дистиллированную ВОДУ, полив,иниловый спирт, глицерин, полиэтиленгликоль, оксиэтилированный алкилфёнол,уксусную кислоту и добавку, отличающийся тем, что, с цеЛью увеличения производительности процесса литья пленок, улучшения их технологических свойств и увеличения выхода годных, в качестве добавки он содержит диметилформамид при следующем соотношении компонентов , мае.%: Керамический порощок 53-68,7 ДистиллирЪванная вода18,3-27,4 Поливиниловый спирт 2-5 Глицерин0,6-6 Полиэтиленгликоль 0,5-5 Оксиэтилированный алкилфёнол0,1-0,4 Уксусная кислота О,,1-0,3 Диметнлформамид 0,6-12

Как следует из табл.1, при одинаковых вязкости, плотности и седимёнтационной, устойчивости (загустевае- мость) предлагаемый шликер обеспечи.вает повьшюние скорости литья и сушки пленки в 2-3 раза, 100%-ную возможность переработки отходов пленки в шликер, поддержание толщины пленки в пределах +5 мкм (в 2 раза стабильнее) , а также снижает усилие отделения пленки от подложки в 2-3 раза.

1144155

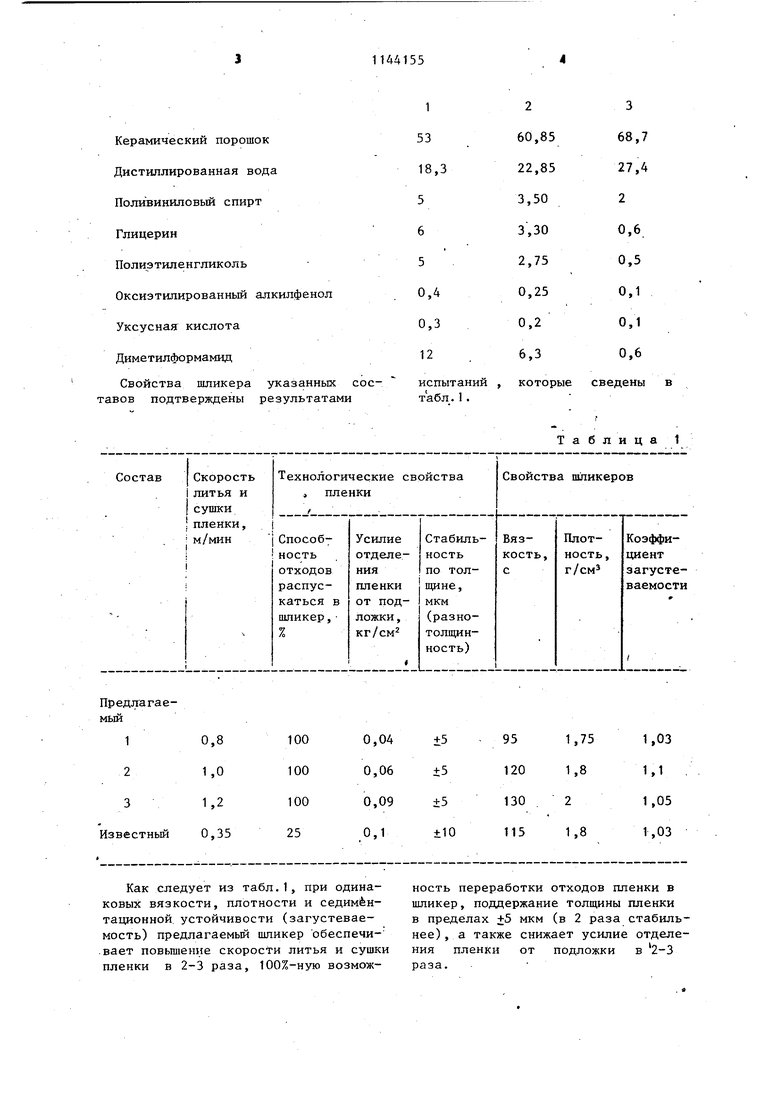

Практическое применение шликера в производстве пластинчатых керамических конденсаторов позволяет повысить в 2-3 раза производительность литьевых мапшн , снизить на 50% расход керамических материалов за Снижение разнотолщинности с +10 мкм до +5 мкм позволяет повысить процент попадания в номинал заготовок 30

счет использования отходов плен ки.

Снижение разнотолщинности пленок, полученных из .шликера предлагаемого 5 .состава, позволяет повысить выход годных конденсаторов (табл.2).

Таблица 2 с допуском по емкости ±10% на 1,5-2%, с допуском +5% на 35%, а также изготавливать конденсаторы с допуском+2%,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шликер для изготовления керамических пленок | 1978 |

|

SU669412A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-07—Публикация

1983-07-21—Подача