j:;

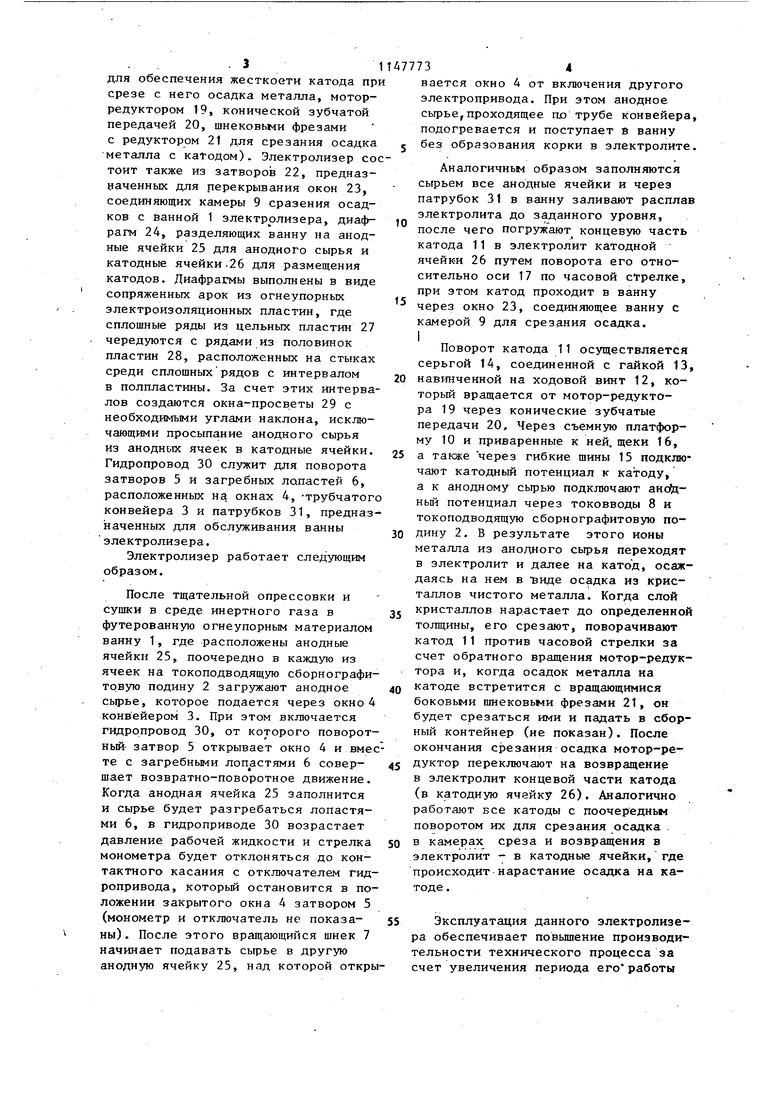

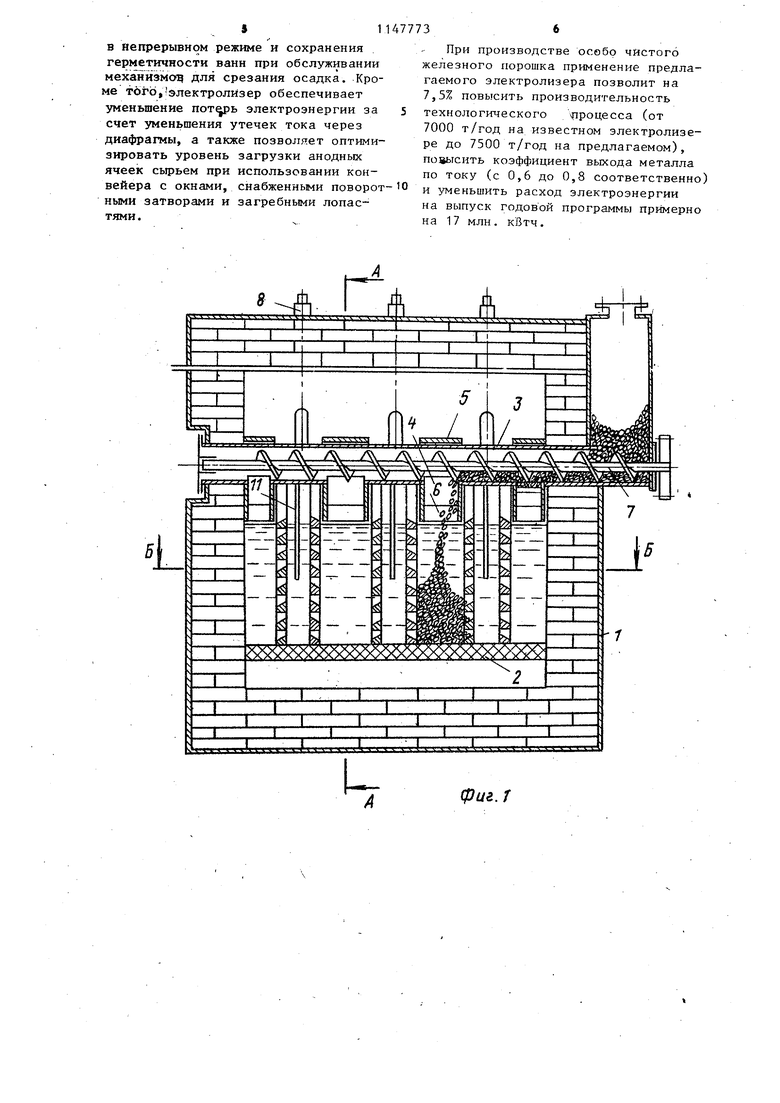

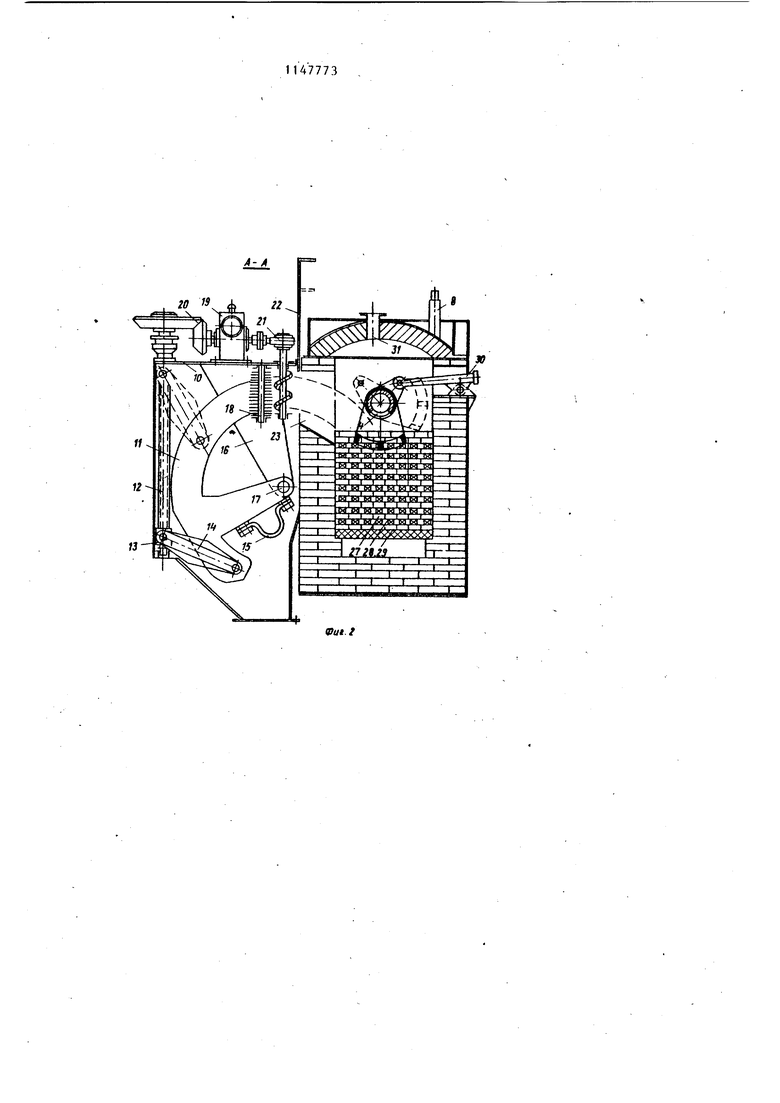

со «1 Изобретение относится к порсяпково металлургии, в частности к устройствам для электролитического получения порошков чистых металлов и их сплаво путем их рафинирования в расплавленных средах. Известен электролизер для рафинирования металлов из расплавленных сред, состоящий из анодной корзины, которая собрана из графитовых блоков и жаропрочного бетона, вертикального катода в виде прямоугольной пластины которая прикреплена к гидроцилиндру с возможностью возвратно-поступатель ного движения по вертикали, устройст за для улавливания и выгрузки катодного осадка, выполненного в виде ков ша, которьй удерживается консольно на поворотной трубе, а также дозаторов сырья с трубами для его транспор тирования и распределения ll . Однако в данном устройстве не пре дусмотрено устройство для определени максимального уровня загрузки анодным сырьем, а также отсутствует пред варительный подогрев сырья перед его загрузкой в электролизер, чем вызыва ется образование корки в зоне загруз ки сьфья, вызывающей снижение производительности электролизера, увеличение его материалоемкости и энергоемкости. Наиболее близким к предлагаемому по технической сзлцности и достигаемому результату является электролиi l Ji J у JliJ 1 о. J V /Z, 1 ч-л JAV-i 1 Ail. ,„ зер для рафинирования металлов, вклю чающий футерованную ванну с размещенными в ней токоподводящей графитовой подиной и.диафрагмами, разделяющими ванну на анодные и катодные ячейки, для ввода катодов, механизмы поворота катодов, а также камеры и устройства для срезания осадка 2 . При этом катоды установлены на токоподводящих валах, расположенных в камерах для срезания осадка, а механизмы поворота катодов выполнены в виде ходовых винтов с гайками, соединенными с катодами. Недостатками данного электролизера являются низкая производите-льность, высокие потери электроэнергии и затрудненные условия загрузки анодных ячеек исходньм сырьем. Цель изобретения - повышение производительности электролизера, снижение потерь электроэнергии и 73 улучшение условий загрузки анодных ячеек сырьем. Указанная цель достигается тем, что в электролизере для рафинирования металлов, включающем футерованную ванну с размещенными в ней токоподводящей графитовой подиной и диафрагмами, разделяющими ванну на анодные и катодные ячейки, окна для ввода катодов, механизмы поворота катодов,, а также камеры и устройстна для срезания осадка, камеры для срезания осадка снабжены съемными платформами, ванна снабжена трубчатым конвейером, установленным вдоль ее оси и выполненным с окнами, снабженньми поворотными затворами и загребными лопастями, при этом катоды, механизмы их поворота и устройства япя срезания осадка закреплены на съемных платформах, окна для ввода катодов снабжены затворами, а диафрагмы выполнены в виде сопряженных арок из огнеупорного электроизоляционного материала. На фиг, 1 показано устройство, продольный разрез; на фиг. 2 - сечение по А-А на фиг. 1, на фиг. 3 сечение по Б-Б на фиг. 1. 1 Электролизер состоит из стальной футерованной ванны 1 (фиг. 1) с размещенной в ней токоподводящей сборнографитовой подиной 2, расположенной вдоль оси электролизера V/ UU трубчатого конвейера (конвейерной - о . трубы) 3, в котором цад каждой анодной ячейкой для загрузки анодньм сырьем выполнены окна 4, снабженные поворотными затворами 5 для перекрывания окон и загребными лопастями 6, предназначенньми для определения . максимального уровня загрузки сырья, вмонтированного в трубе конвейера 3 шнека 7, анодных токовводов 8, соединенных со сборнографитовой токоподводящей подиной 2, трех камер 9, для срезания осадка металла с катодов, съемных платформ 10, расположенных на каждой камере 9, с прикрепленными к ним поворотными катодами 11, механизмами поворота катода (ходовыми винтами 12, гайками 13, серьгами 14,-гибкими шинами 15 для катодного токоподвода, двумя щеками 16, между которьми размещен поворотный катод 11, укрепленный на оси 17), устройствами для срезания осадка (прижимньми дисками-накатками 18.

- I

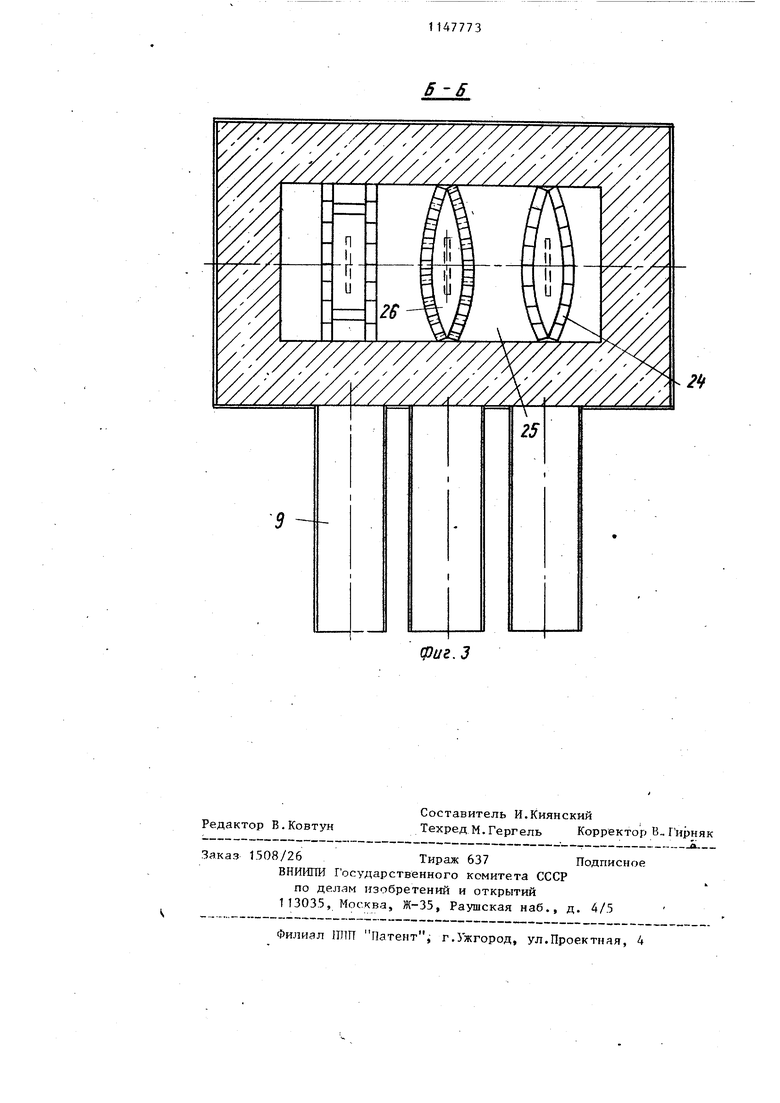

для обеспечения жесткости катода при срезе с него осадка металла, моторредуктором 19, конической зубчатой передачей 20, шнековьми фрезами с редуктором 21 для срезания осадка металла с кatодом). Электролизер состоит также из затворов 22, предназначенных для перекрывания окон 23, соединяющих камеры 9 сразения осадков с ванной 1 электролизера, диафрагм 24, разделяющих ванну на анодные ячейки 25 для анодного сырья и катодные ячейки.26 для размещения катодов. Диафрагмы выполнены в виде сопряженных арок из огнеупорных электроизоляционных пластин, где сплошные ряды из цельных пластин 27 чередуются с рядами из половинок пластин 28, расположенных на стыках среди сплошных рядов с интервалом в полпластины. За счет этих интервалов создаются окна-просветы 29 с необходимыми углами наклона, исключающими просыпание анодного сырья из анодных ячеек в катодные ячейки. Гидропровод 30 служит для поворота затворов 5 и загребных лопастей 6, расположенных на окнах 4, -трубчатого конвейера 3 и патрубков 31, предназначенных для обслуживания ванны электролизера.

Электролизер работает следующим образом.

После тщательной опрессовки и сушки в среде инертного газа в футерованную огнеупорным материалом ванну 1, где расположены анодные ячейки 25, поочередно в каждую из ячеек на токоподводящую сборнографитрвую подину 2 загружают анодное сырье, которое подается через окно 4 конвейером 3. При этом включается гидропровод 30, от которого поворотный- затвор 5 открывает окно 4 и вместе с загребными лоп астями 6 совершает возвратно-поворотное движение. Когда анодная ячейка 25 заполнится и сырье будет разгребаться лопастями 6, в гидроприводе 30 возрастает давление рабочей жидкости и стрелка монометра будет отклоняться до контактного касания с отключателем гидропривода, который остановится в положении закрытого окна 4 затвором 5 (монометр и отключатель не показаны) . После этого вращающийся шнек 7 начинает подавать сырье в другую анодную ячейку 25, над которой откры77734

вается окно 4 от включения другого электропривода. При этом анодное сьфье,проходящее по трубе конвейера, подогревается и поступает в ванну 5 без образования корки в электролите.

Аналогичньм образом заполняются сырьем все анодные ячейки и через патрубок 31 в ванну заливают расплав электролита до заданного уровня, после чего погружают концевую часть катода 11 в электролит катодной ячейки 26 путем поворота его относительно оси 17 по часовой стрелке, при этом катод проходит в ванну через окно 23, соединяющее ванну с камерой 9 для срезания осадка.

I

Поворот катода 11 осуществляется

серьгой 14, соединенной с гайкой 13,

0 навинченной на ходовой винт 12, который вращается от мотор-редуктора 19 через конические зубчатые передачи 20, Через съемную платформу 10 и приваренные к ней, щеки 16,

5 а также через гибкие шины 15 подключают катодный потенциал к катоду, а к анодному сырью подключают анс)цньй потенциал через токовводы 8 и токоподводящую сборнографитовую подину 2. В результате этого ионы металла из анодного сырья переходят в электролит и далее на катод, осаждаясь на нем в виде осадка из кристаллов чистого металла. Когда слой

, кристаллов нарастает до определенной толщины, его срезают, поворачивают катод 11 против часовой стрелки за счет обратного вращения мотор-редуктора и, когда осадок металла на

Q катоде встретится с вращающимися боковыми шнековьми фрезами 21, он будет срезаться ими и падать в сборный контейнер (не показан). После окончания срезания осадка мотор-ре5 дуктор переключают на возвращение в электролит концевой части катода (в катодную ячейку 26), Аналогично работают все катоды с поочередньм поворотом их для срезания осадка .

0 в камерах среза и возвращения в электролит - в катодные ячейки, где происходит нарастание осадка на катоде .

5 Эксплуатация данного электролизера обеспечивает повьштение производительности технического процесса за счет увеличения периода его работы

в непрерывном режиме и сохранения герметичности ванн при обслуживании механйзмо) для срезания осадка. Кроме того,электролизер обеспечивает уменьшение электроэнергии за счет уменьшения утечек тока через диафрагмы, а также позволяет оптимизировать уровень загрузки анодных ячеек сырьем при использовании конвейера с окнами, снабженными поворот ными затворами и загребными лопастями .

При производстве особо чистого железного порошка применение предлагаемого электролизера позволит на 7,5% повысить производительность технологического процесса (от 7000 т/год на известном электролизере до 7500 т/год на предлагаемом), повысить коэффициент выхода металла по току (с 0,6 до 0,8 соответственно и уменьшить расход электроэнергии на выпуск годовой программы примерно на 17 млн. кВтч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

| РОТОРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ СРЕДАХ | 1973 |

|

SU377413A1 |

| Электролизер для получения и рафинирования металлов в расплавах | 1976 |

|

SU619549A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВОЛЬФРАМА | 1971 |

|

SU293056A1 |

| Электролизер | 1959 |

|

SU127813A1 |

| Электролизер для получения лития | 1990 |

|

SU1747540A1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| Электролизер для рафинирования цветных металлов | 1983 |

|

SU1125299A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ, включающий футерованную ванну с размещенными в ней токопроводящей -графитовой подиной и диафрагмами, разделяющими ванну на анодные и катодные ячейки, окна для ввода .,, 13 ggg.ggfiT.-..., катодов, механизмы поворота катодов, а также камеры и устройства для срезания осадка, отличающийся тем, что, с целью повыпения его производительности, снижения потерь электроэнергии и улучшения условий загрузки анодных ячеек сырьем, камеры.для срезания осадка снабжены съемньми платформами, ванна снабжена трубчатым конвейером, установленным вдоль ее оси и выполненным с окнами, снабженными поворотньми затворами и загребными лопастями, при этом катоды, механизмы их поворота и устройства для срезания осадка закреплены на съемных платформах, окна для ввода катодов снабжены затворами, сл а диафрагмы вьшолнены в виде сопряженных арок из огнеупорного электроизоляционного материала.

А- А

В -6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU394456A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электролизер для получения и рафинирования металлов в расплавах | 1976 |

|

SU619549A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-03-30—Публикация

1983-07-27—Подача