Изобретение относится к области металлургии вольфрама.

Известен электролизер для рафинирования вольфрама, состоящий из анодной ячейки, реторты и подвесных анодов. Анодная ячейка состоит из графитового тигля.

Особенность предлол енной конструкции состоит в том, что анодную ячейку футеруют из термостойких электропроводных и неэлектропроводпых керамических материалов, а загрузку ее анодным материалом производят из бункера, установленного внутри электролизера и загружаемого анодным материалом при снятом катодном контейнере. Стенки анодной ячейки изготовляют из неэлектропроводпой керамики, состоящей из нитрида и карбида кремния, а дно - из электропроводной керамики - из карбида и борида вольфрама. Бункер снабжен направляющей течкой, имеющей наклонные перегородки.

Это позволяет обеспечить устойчивый режим электрорафинирования и получить на катоде чистый металл.

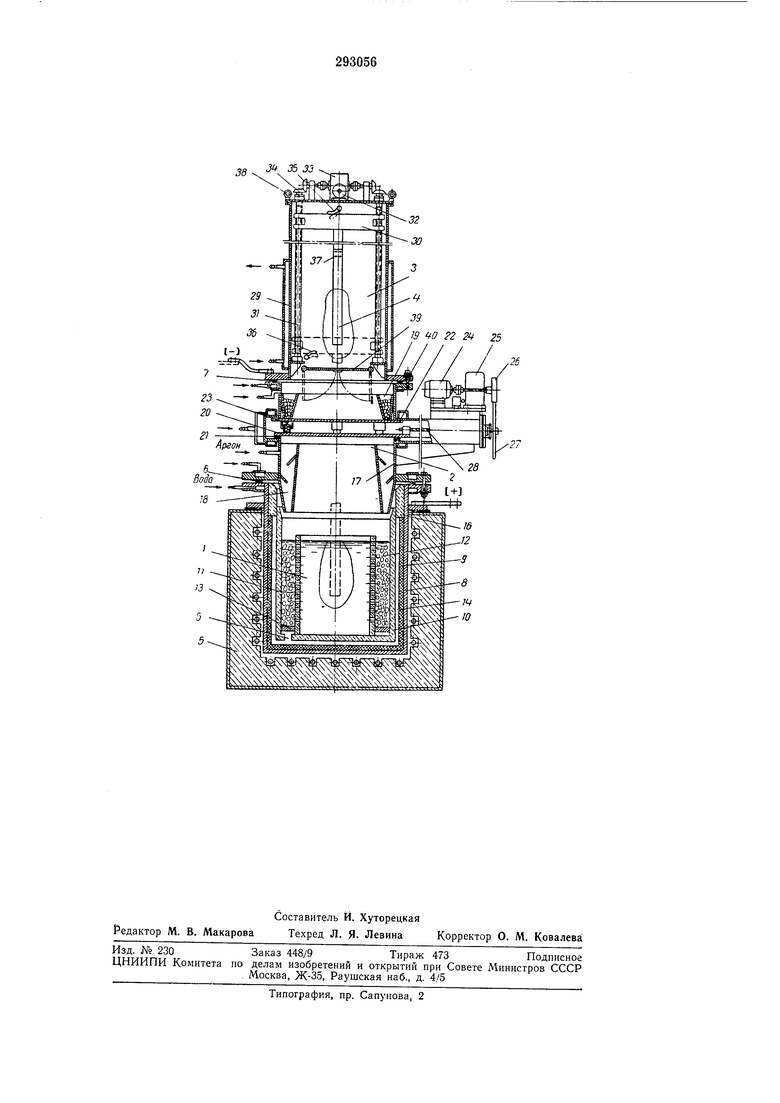

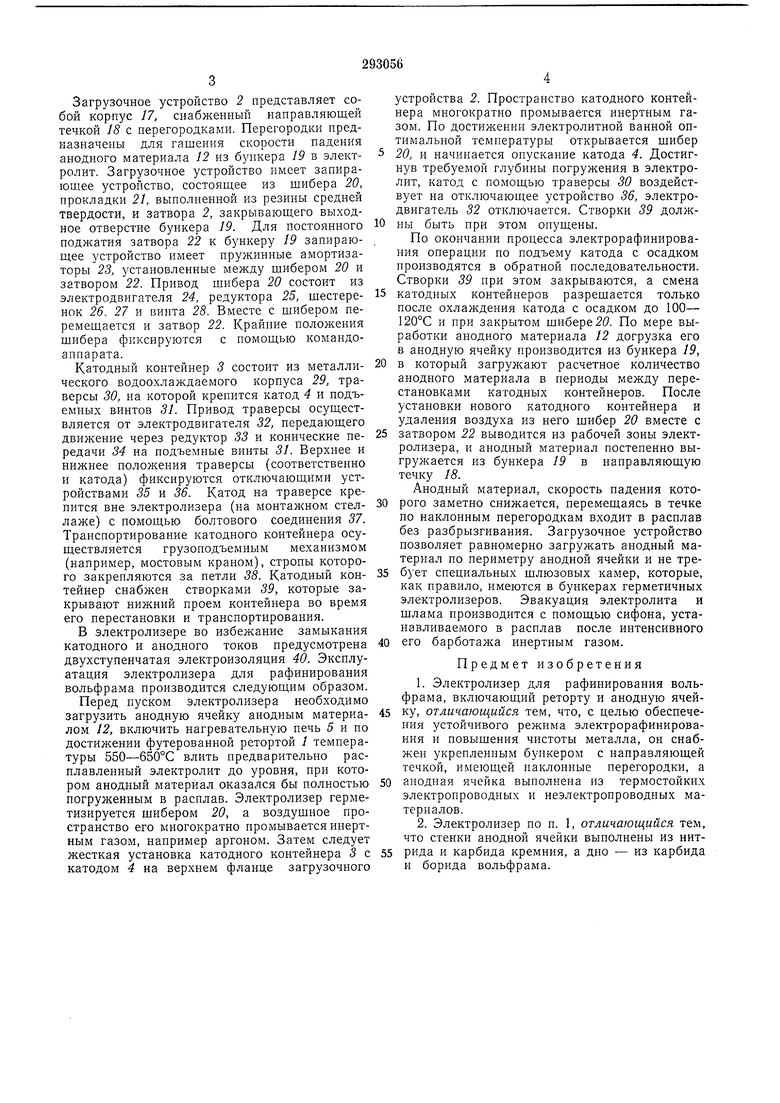

На чертеже показан предлол енный электролизер.

Электролизер состоит из футерованной реторты /, загрузочного устройства 2, переносного катодного контейнера 3, катода 4 и нагревательной печи 5. Герметизация электролизера осуществляется с помощью прокладок 6 и 7.

Футерованная реторта / состоит из собственно реторты 8, выполненной из нержавеющей стали, графитовой обкладки 9, рабочего тигля 10 и перфорированной диафрагмы //. Рабочий тигель 10 и перфорированная диафрагма 11 изготовлены из пеэлектропроводного материала, например из карбида кремния (SiC) со связующими добавками нитрила кремния (до 17% SisNU). Анодный материал 12 загружают в кольцевое пространство, образованное рабочим тиглем, перфорированной

диафрагмой и дном 13. Дно выполнено из электропроводного материала, например из карбида и борида вольфрама. Полость 14, образованная между графитовой обкладкой 9 и рабочим тиглем 10, заполняют анодной

массой, которую широко применяют в самообжигающихся анодах алюминиевых электролизеров. Подвод анодного тока к анодному материалу 12 осуществляется через дно 13 и токоподводы 15, выполненные в виде отверстий, располол енных по периметру днища рабочего тигля 10 и заполненных анодной массой. В процессе обжига анодная масса спекается в единый монолит с графитовой обкладкой, рабочим тиглем, дном 13 и неэлектЗагрузочное устройство 2 представляет собой корпус 17, снабженный направляющей течкой 18 с перегородками. Перегородки предназначены для гашения скорости надения анодного материала 12 из бункера 19 в электролит. Загрузочное устройство имеет запирающее устройство, состоящее из шибера 20, прокладки 21, выполненной из резины средней твердости, и затвора 2, закрывающего выходное отверстие бункера 19. Для постоянного поджатия затвора 22 к бункеру 19 запирающее устройство имеет пружинные амортизаторы 23, установленные между щибером 20 и затвором 22. Привод шибера 20 состоит из электродвигателя 24, редуктора 25, шестеренок 26. 27 и винта 28. Вместе с шибером перемещается и затвор 22. Крайние положения шибера фиксируются с помощью командоаппарата.

Катодный контейнер 3 состоит из металлического водоохлаждаемого корпуса 29, траверсы 30, на которой крепится катод 4 и подъемных винтов 31. Привод траверсы осуществляется от электродвигателя 32, передающего движение через редуктор 33 и конические передачи 34 на подъемные винты 31. Верхнее и нижнее положения траверсы (соответственно и катода) фиксируются отключающими устройствами 35 и 36. Катод на траверсе крепится вне электролизера (на монтажном стеллаже) с помощью болтового соединения 37. Транспортирование катодного контейнера осуществляется грузоподъемным механизмом (например, мостовым краном), стропы которого закрепляются за петли 38. Катодный контейнер снабжен створками 39, которые закрывают нижний проем контейнера во время его перестановки и транспортирования.

В электролизере во избежание замыкания катодного и анодного токов предусмотрена двухступенчатая электроизоляция 40. Эксплуатация электролизера для рафинирования вольфрама производится следующим образом.

Перед пуском электролизера необходимо загрузить анодную ячейку анодным материалом 12, включить нагревательную печь 5 и по достижении футерованной ретортой 1 температуры 550-650°С влить предварительно расплавленный электролит до уровня, при котором анодный материал оказался бы полностью погруженным в расплав. Электролизер герметизируется щибером 20, а воздущное пространство его многократно промывается инертным газом, например аргоном. Затем следует жесткая установка катодного контейнера 3 с катодом 4 на верхнем фланце загрузочного

устройства 2. Пространство катодного контейнера многократно промывается инертным газом. По достиж:ении электролитной ванной оптимальной температуры открывается шибер

20, и начинается опускание катода 4. Достигнув требуемой глубины погружения в электролит, катод с помощью траверсы 30 воздействует на отключающее устройство 36, электродвигатель 52 отключается. Створки 39 должны быть при этом опущены.

По окончании процесса электрорафинирования операции по подъему катода с осадком производятся в обратной последовательности. Створки 39 при этом закрываются, а смена

катодных контейнеров разрешается только после охлаждения катода с осадком до 100- 120°С и при закрытом шибере 20. По мере выработки анодного материала 12 догрузка его в анодную ячейку производится из бункера 19,

в который загружают расчетное количество анодного материала в периоды между перестановками катодных контейнеров. После установки нового катодного контейнера и удаления воздуха из него щибер 20 вместе с

затвором 22 выводится из рабочей зоны электролизера, и анодный материал постепенно выгружается из бункера 19 в направляющую течку 18. Анодный материал, скорость надения которого заметно снижается, перемещаясь в течке по наклонным перегородкам входит в раснлав без разбрызгивания. Загрузочное устройство позволяет равномерно загружать анодный материал по периметру анодной ячейки и не требует специальных щлюзовых камер, которые, как правило, имеются в бункерах герметичных электролизеров. Эвакуация электролита и щлама производится с помощью сифона, устанавливаемого в расплав после интенсивного

его барботажа инертным газом.

Предмет изобретения

1.Электролизер для рафинирования вольфрама, включающий реторту и анодную ячейку, отличающийся тем, что, с целью обеспечения устойчивого режима электрорафинирования и повышения чистоты металла, он снабжен укрепленным бункером с направляющей течкой, имеющей наклонные перегородки, а

анодная ячейка выполнена из термостойких электропроводных и неэлектропроводных материалов.

2.Электролизер по п. 1, отличающийся тем, что стенки анодной ячейки выполнены из нитрида и карбида кремния, а дно - из карбида и борида вольфрама.

J 35 33

38

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для рафинирования титана | 1960 |

|

SU138746A1 |

| Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов | 2022 |

|

RU2804570C1 |

| ЭЛЕКТРОЛИЗЕР | 2009 |

|

RU2400569C1 |

| Электролизер для рафинирования металлов | 1983 |

|

SU1147773A1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| Электролизер для производства алюминия | 2018 |

|

RU2696124C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ | 2000 |

|

RU2161207C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВИСМУТА ИЗ СПЛАВА, СОДЕРЖАЩЕГО СВИНЕЦ, ОЛОВО И ВИСМУТ, И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471893C2 |

Даты

1971-01-01—Публикация