f 1

Изобретение относится к исследованию прочностных свойств материалов, а именно к способам изготовления образца с трещиной.

Известен способ изготовления образца с трещиной, заключающийся в том, что в образце выполняют концентратор напряжений в виде надреза, циклически нагружают образец для вьфащивания усталостной трещины из вершИ ны надреза, удаляют поверхностный слой, содержащий надрез, на толщину, большую глубины надреза, но меньшую, чем суммарная длина надреза с трещиной СО

Недостатком известного способа является невозможность изготовления образца с трещиной постоянной глубины вдоль ее фронта, поскольку на поверхности образца и внутреннего условия для роста трещины характеризуется различными напряженньми состояниями.

Цель изобретения - обеспечение изготовления образца с трещиной постоянной глубины.

Указанная цель достигается тем, что согласно сПособ.у изготовления образца с трещиной, заключающемуся в том, что в образце выполняют концентратор напряжения в виде надреза, /циклически нагружают образец для выращивания усталостной трещины из вершины надреза, удаляют поверхностньй слой, содержащий надрез, на толщину, большего глубины надреза, но меньшую,чем суммарная длина надреза с трещиной, повторно нагружают образец после удаления поверхностного слоя до выравнивания фронта трещины и вновь удаляют поверхностный слой материала на толщину, меньшую дЛины трещины.

Это позволяет в результате повторного нагружения выравнять фронт треЩИН61 и получить трещину постоянной глубины.

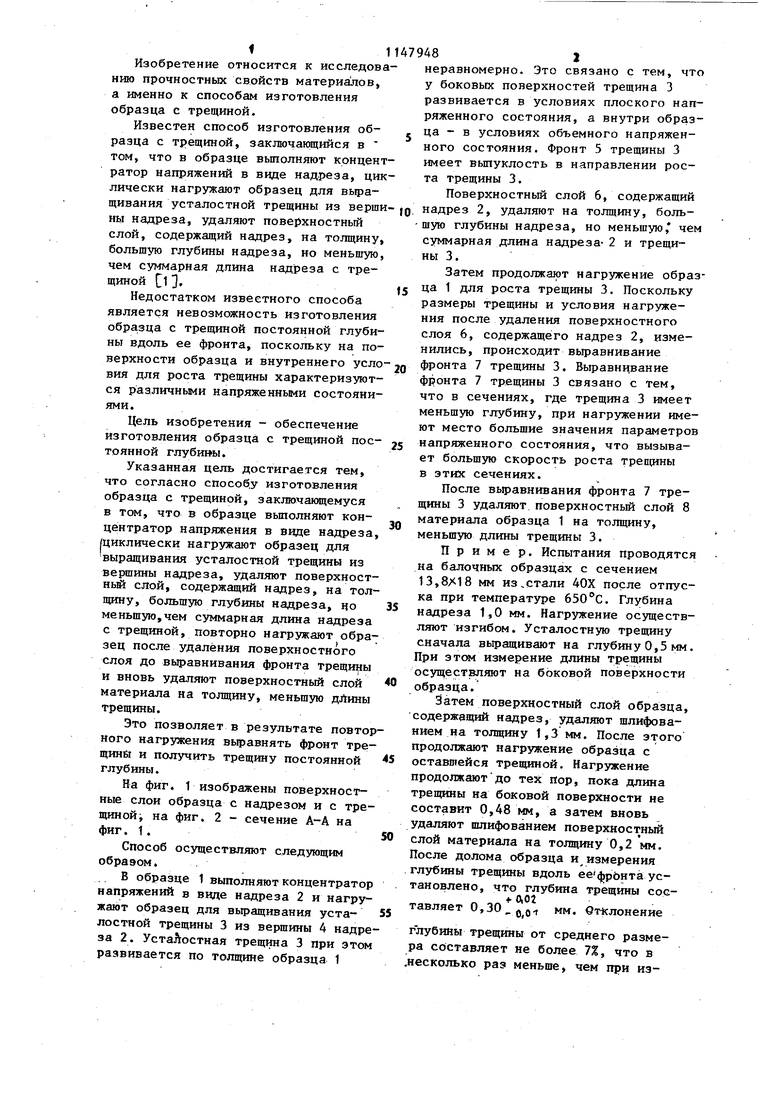

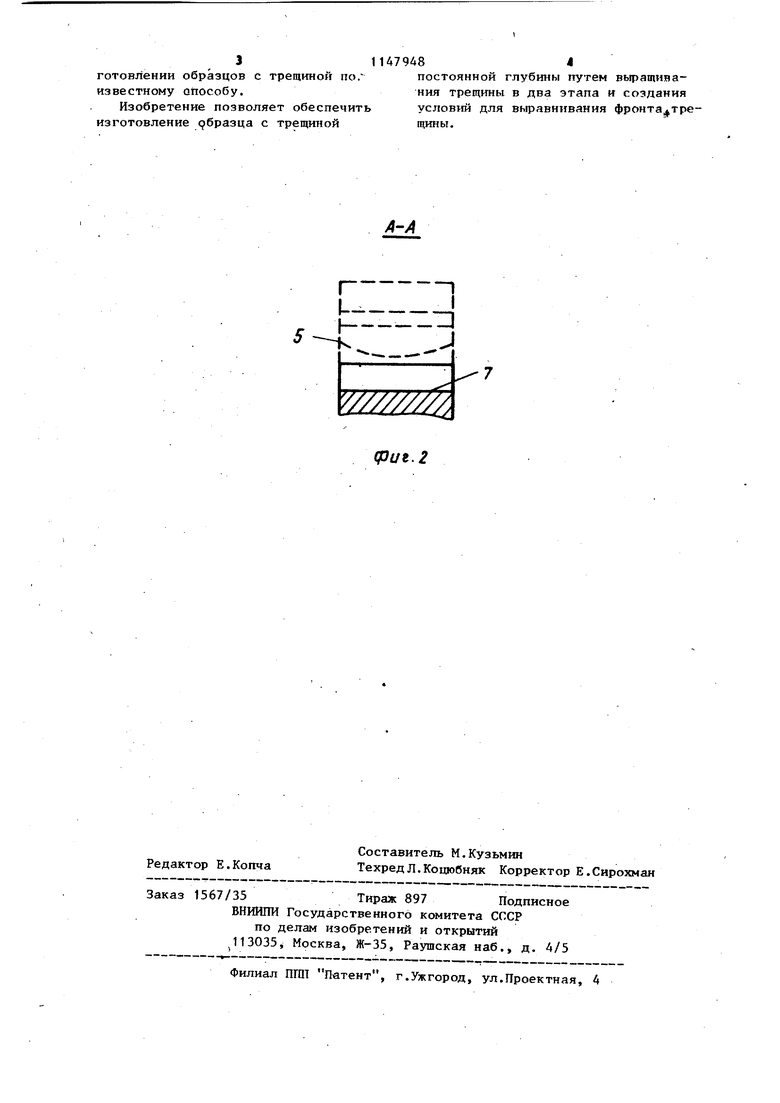

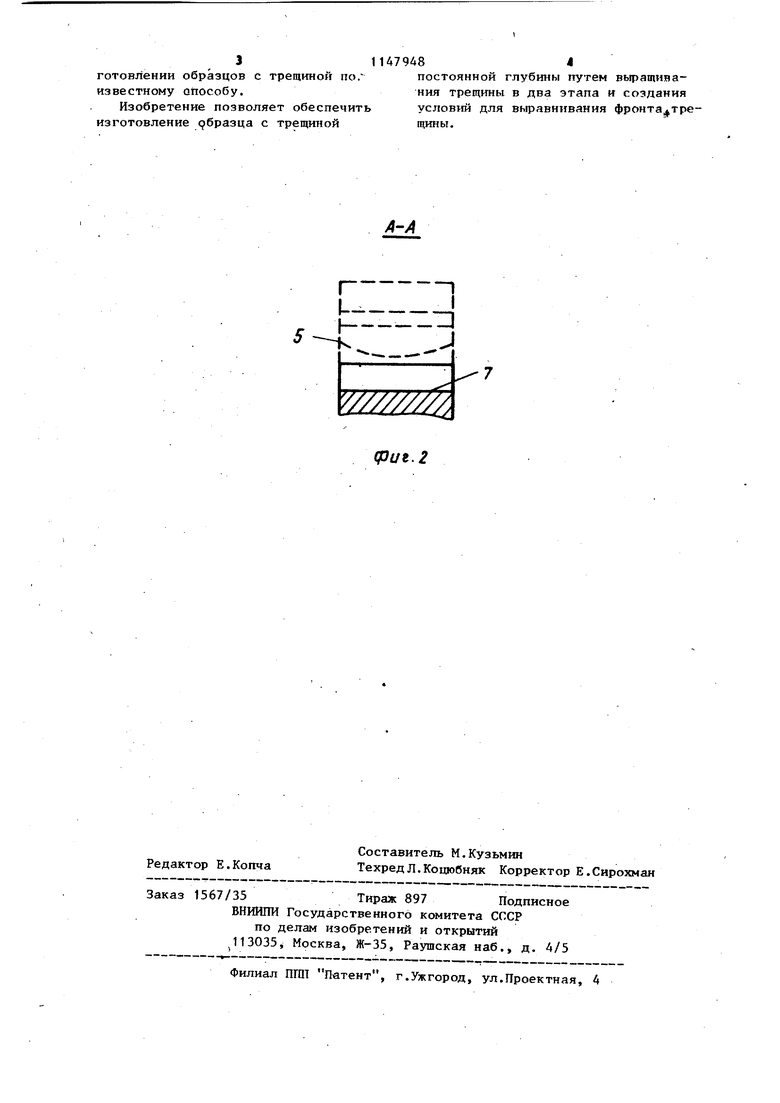

На фиг. 1 изображены поверхностные слои образца с надрезом и с трещиной на фиг. 2 - сечение А-А на фиг. 1.

Способ осуществляют следующим образом.

. В образце 1 выполняют концентратор напряжений в виде надреза 2 и нагружают образец для выращивания усталостной трещины 3 из вершины 4 надреза 2. УстаАостная трещина 3 при этом развивается по толщине образца 1

479482

неравномерно. Это связано с тем, что у боковых поверхностей трещина 3 развивается в условиях плоского напряженного состояния, а внутри образ, ца - в условиях объемного напряженного состояния. Фронт 5 трещины 3 имеет выпуклость в направлении роста трещины 3.

Поверхностный слой 6, содержащий

(р надрез 2, удаляют на толщину, большую глубины надреза, но меньшую, чем суммарная длина надреза- 2 и трещины 3.

Затем продолжают нагружение образjij ца 1 для роста трещины 3. Поскольку размеры трещины и условия нагружения после удаления поверхностного слоя 6, содержащего надрез 2, изменились, происходит вьфавнивание

20 фронта 7 трещины 3. Выравнивание

фронта 7 трещины 3 связано с тем, что в сечениях, где трещина 3 имеет меньшую глубину, при нагружении имеют место большие значения параметров

5 напряженного состояния, что вызывает большую скорость роста трещины в зтих сечениях.

После выравнивания фронта 7 трещины 3 удаляют поверхностньй слой 8 материала образца 1 на толщину,

0 меньшую длины трещины 3.

П р и м е р. Испытания проводятся на балочных образцах с сечением 13,8/18 мм из.стали 40Х после отпуска при температуре 650°С. Глубина

надреза 1,0 мм. Нагружение осуществляют изгибом. Усталостную трещину сначала вьфащивают на глубину 0,5 мм. При этсж измерение длины трещины осуществляют на боковой поверхности

образца.

Затем поверхностный слой образца, содержащий надрез, у даляют шлифованием на толщину 1,3 мм. После этого продолжают нагружение образца с

5 оставшейся трещиной. Нагружение продолжаютдо тех пор, пока длина трещины на боковой поверхности не составит 0,48 мм, а затем вновь удаляют шлифованием поверхностный

0 слой материала на толщину 0,2 мм. После долома образца и измерения глубины трещины вдоль еефрЬнта установлено, что глубина трещины сос cftOZ

J тавляет 0, мм. Отклонение

глубины трещины от среднего размера составляет не более 7%, что в .несколько раз меньше, чем при изготовлении образцов с трещиной пол известному способу.

Изобретение позволяет обеспечить изготовление рбразца с трещиной

постоянной глубины путем выращивания трещины в два этапа и создания условий для выравнивания фронта,трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца с трещиной | 1990 |

|

SU1744578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА С ТРЕЩИНОЙ | 1990 |

|

RU2009462C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

| Способ получения в образце поверхностной трещины | 1985 |

|

SU1291844A1 |

| Способ изготовления образца с регламентированной трещиной | 1981 |

|

SU941106A1 |

| Способ выращивания поверхностной трещины в образце материала | 1988 |

|

SU1620890A1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ испытания образцов материалов на трещиностойкость при циклическом нагружении | 1990 |

|

SU1718027A1 |

| Способ испытания материалов на коррозионное растрескивание | 1984 |

|

SU1241108A1 |

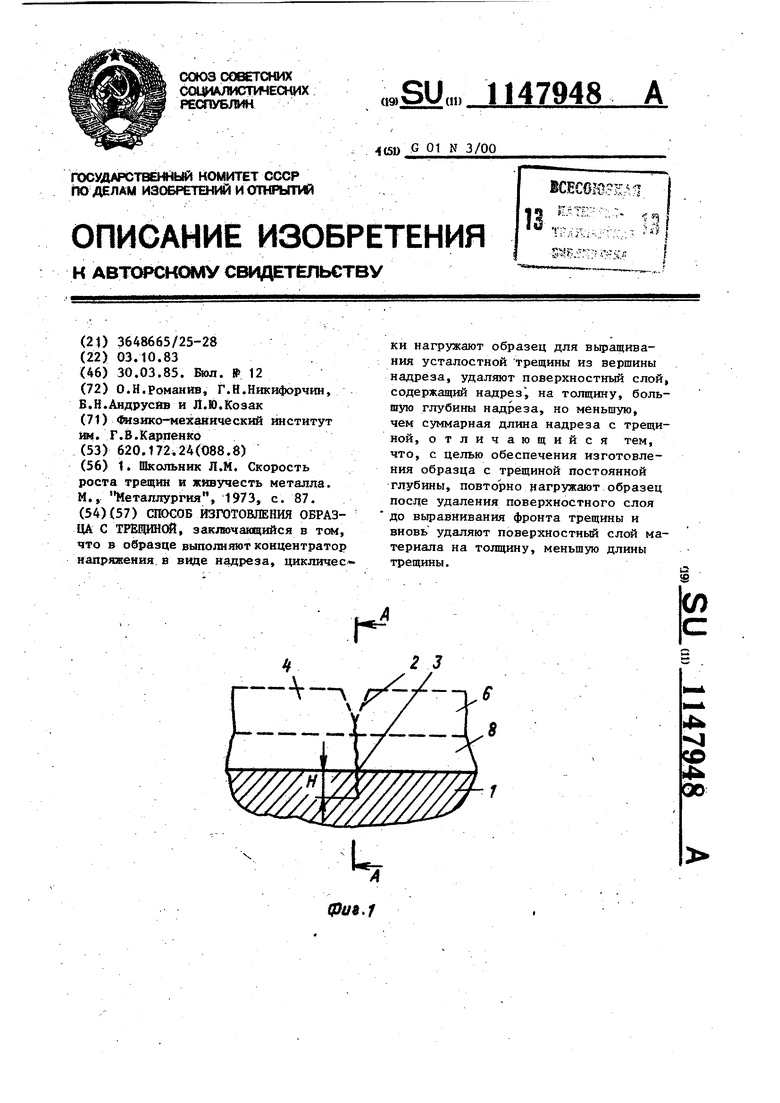

СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА С ТРБЩИИС, заключающийся в тем, что в образце выполняют концентратор напряжения в надреза, цикличесч фиб.1 ки нагружают образец для выращивания усталостной трещины из вершины надреза, удаляют поверхностный слой, содержащий надрез , на толщину, большую глубины надреза, но меньшую, чем суммарная длина надреза с трещиной, отличающийся тем, что, с целью обеспечения изготовления образца с трещиной постоянной глубины, повторно нагружают образец после удаления поверхностного слоя ° до выравнивания фронта трещины и вновь удаляют поверхностный слой материала на толщину, меньшую длины трещины. л Г 2 3 4 1 СО 4 00

I

U-

.ш J

У///Ш//А

(риг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Школьник Л.М | |||

| Скорость роста трещин и живучесть металла, М., Металлургия, 1973, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1985-03-30—Публикация

1983-10-03—Подача