Изобретение относится к коррозион- лм испытаниям, а именно к способам спытания материалов на коррозио нное астрескивание. „

Цель изобретения - повышение точности испытаний за счет .более точной иксации нагрузки на образце..

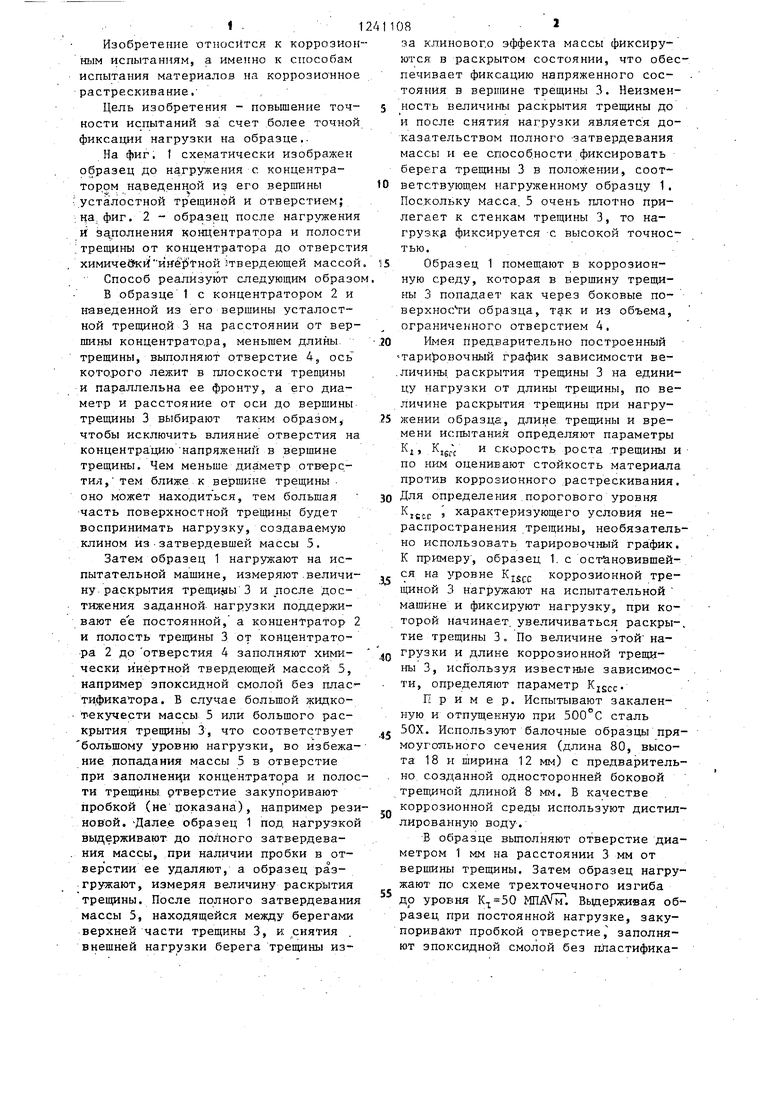

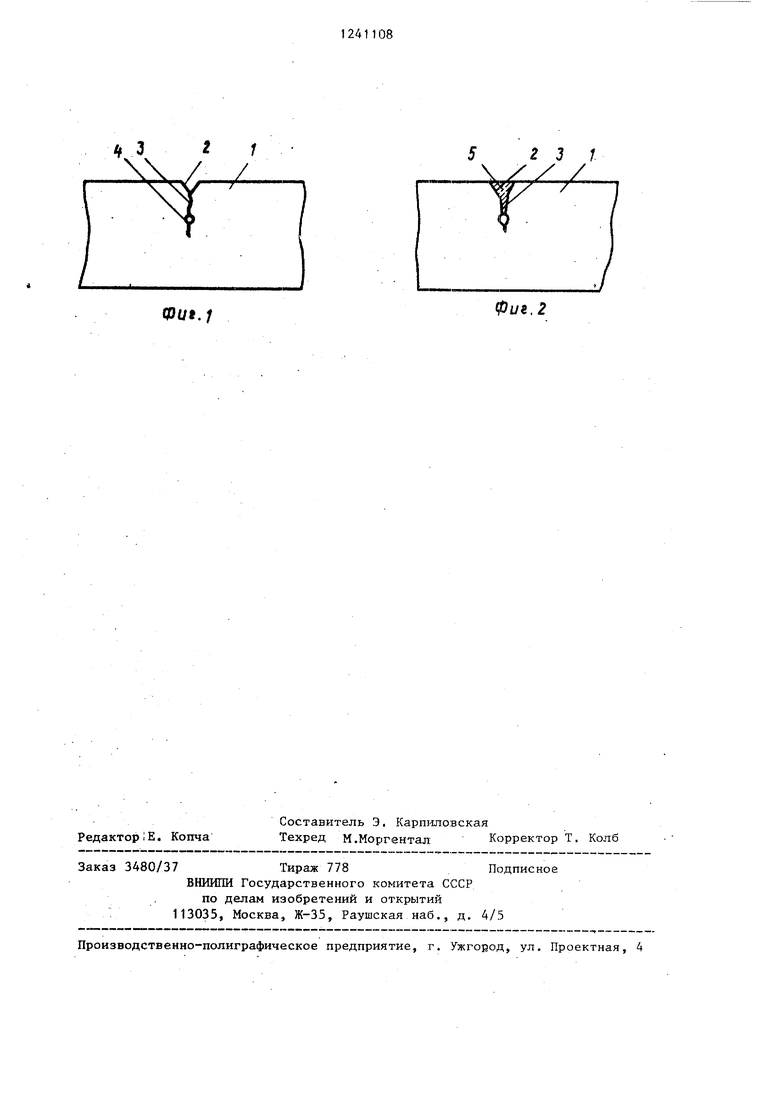

На фиг. 1 схематически изображен бразец до нагружения с концентраором Hc вeдeннJЭЙ из его вершины сталостной тр ещиной и отверстием; Ча. фиг. 2 - образец после нагружения заполнения кони;ентратора и полости трещины от концентратора до отверстия химически инё f tнoй ;твердеющей массой.

Способ реализуют следующим образом.

В образце 1 с концентратором 2 и наведенной из его вершины усталостной трещино.й 3 на расстоянии от вершины концентрато.ра, меньшем длины, трещины, выполняют отверстие 4, ось которого лежит в плоскости треп№1ны и параллельна ее фронту, а его диаетр и расстояние от оси до вершины трещины 3 выбирают таким образом, чтобы исключить влияние отверстия на концентра цию напряжений в вершине трещины. Чем меньше диаметр тил, тем ближе к вершине трещины . оно может находиться, тем большая часть поверхностной трещины будет воспринимать нагрузку, создаваемую клином иззатвердевшей массы 5.

Затем образец 1 нагружают на испытательной машине, измеряют.величину, раскрытия трещиллы З и после достижения заданной, нагрузки поддерживают е е постоянной, а концентратор 2 и полость трещины 3 от концентратора 2 до отверстия 4 заполняют химически инертной твердеющей массой 5, например эпоксидной смолой без ти.фикатора. Б случае большой жидко- текучести массы 5 или большого раскрытия трещины 3, что соответствует большому уровню нагрузки, во избежа- ние допадания массы 5 в отверстие при заполненци концентратора и полости трещины ртверстие закупоривают пробкой (не показана), например резиновой, -Дале.е образец 1 под нагрузкой выдерживают до полного затвердевания массы, при наличии пробки в от- вер стии ее удаляют, а образец разгружают, измеряя величину раскрытия трещины. После полного затвердевания массы 5, находящейся между берегами верхней части трещины 3, к снятия внешней нагрузки берега трещины изза клинового эффекта массы фиксируются в раскрытом состоянии, что обеспечивает фиксацию напряженного состояния в вершине трещины 3. Неизмениость величины раскрытия треш;ины до и после снятия нагрузки яйляется доказательством полного -затвердевания массы и ее способности фиксировать берега 3 в положении, соответствующем нагруженному образцу 1. Пос.кольку масса. 5 очень плотно прилегает к стенкам трещины 3, то нагрузку фиксируется -с высокой точностью.

Образец 1 помещают в коррозионную среду, которая в вершину трещины 3 попадает как через боковые по- верхнос ти образца, и из объема, ограниченного отверстием 4.

РЫея предварительно построенный тари)овочный график зависимости ве- .личинь раскрытия трещины 3 на единицу нагрузки от длины трещины, по величине раскрытия трещины при нагружении образца, длине трещины и времени испытания определяют параметры Kj, Kjgj i. и скорость роста .трещины и - по ним оценивают стойкость материала против коррозионного растрескивания.

Для определения .порогового уровня Kjj.j,j, , характеризующего условия нераспространения трещины, необязательно использовать тарировочный график, К пр1имеру , образец 1. с остановившей-.

ся на уровне . коррозионной тре

щиной 3 нагружают на испытательной машине и фиксируют нагрузку, при которой начинает, увеличиваться раскры-. тие трещины 3 По величине этой нагрузки и длине коррозионной трешзи- ны 3, исйользуя известные зависимости, определяют параметр К ссПример. Испытывают закаленную и отпущенную при 500°С сталь 50Х. Используют балочные образцы прямоугольного сечения (длина 80, высота 18 и ширина 12 мм.) с предваритель- но. созданной односторонней боковой трещиной длиной 8 мм, В качестве коррозионной среды используют дистиллированную воду,

В образце вьтолняют отверстие диаметром 1 мм на расстоянии 3 мм от верцины трещины. Затем образец нагружают по схеме трехточечного изгиба до уровня К 50 MHAVrr, Выдерживая образец при постоянной нагрузке, закупоривают пробкой отверстие, заполняют эпоксидной смолой без пластифика

.3 12 тора полость ко нцентратора и полость трещины от концентратора до отверстия . После полного затвердевания смолы пробку удаляют, крепят, к образцу датчик раскрытия трещины и разгружа- ют образе ц. По показаниям датчика раскрытия трещины убеявдаются в отсутствии смещения берегов трещины в ре- зультате снятия с образца нагрузки, что служит доказательством фиксации напряженного состояния в вершине трещины. Снимают датчик раскрытия трещины, помещают образец в коррозионную среду и извлекают его через 1000 ч. Повторно крепят датчик рас- крытия трещины и нагр1ужают образец, фиксируя нагрузку, при которой начинается смещение берегов трещины, и далее увеличивают нагрузку до полного разрушения образца. По измеренной длине трещины с учетом ее коррозионного подрастания и зафиксированной нагрузке определяли значение К.

В таблице приведены результаты испытаний-.

Испытуемый образец

Kjscc , МПа ГТ

33,4 34,6 35,4 35,0

j o 5 0

5

0

5

0

08 ,; 4

Как следует из таблицы, использование предлагаемого способа позволяет уменьйить разброс экспериментальных данных, что указывает на повыйе- ние точности испытаний.

Формула изобретения

1.Способ испытания мат.ериалов на коррозионное растрескивание, по которому образец с концентратором напряжений и наведенной из его вершины усталостной трещиной растягивают

в направлении, перпендикулярном плоскости распространения трещины, фиксируют нагрузку, помещают нагруженный образец в коррозионную среду и по изменению длины трещины судят о кор- розионном растрескивании, от ли - чающий с я тем, что, с целью повышения точности, фиксацию нагрузки осуществляют путем частичного заполнения полости трещины и концентратора химически инертной твердеющей массой и вьщерживают образец ,под нагрузкой до полного затвердевания массы.

2.Способ по п.1, о т л и ч а ю - щ и и с я тем, что в образце до его нагружения выполняют отверстие, ось которого лежит в плоскости наведенной трещины.

3. Способ по п. 1 и 2, от л и - чающийся тем, что химически инертной твердеющей, массой заполняют полость трещины от концентратора до отверстия.

4. Способ по. п.1-3, о т л И - чающийся тем, что полость отверстия закупоривают пробкой, которую удаляют после затвердевания массы.

/t 3It

/ /

5231

77 /

/

0Ut, /

Редактор i E. Копча

Составитель Э, Каршщтовская

Техред М.Моргентал: Корректор Т. Колб

Заказ 3480/37Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий : 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фие,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов на коррозионное растрескивание | 1986 |

|

SU1303902A2 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| Способ определения релаксации напряжений в вершине трещины или концентраторе напряжений | 2017 |

|

RU2649673C1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1983 |

|

SU1114926A1 |

| Способ испытания образцов на вязкость разрушения в коррозионной среде | 1984 |

|

SU1233006A1 |

| Призматический образец для испытания материалов на вязкость разрушения | 1983 |

|

SU1142765A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБ НА КОРРОЗИОННУЮ СТОЙКОСТЬ | 2008 |

|

RU2368888C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| Способ определения порогового коэффициента интенсивности напряжений при циклическом нагружении | 1988 |

|

SU1525547A1 |

Изобретение относится к испытательной технике и может использоваться при испытаниях материалов на коррозионное растрескивание. Целью изобретения является поБьппение точности испытания. В образце с концентрате- ром и наведенной из его вершины усталостной трещиной выполняют отверстие, ось которого лежит в плоскости трещины, затем это отверстие может быть закупорено пробкой. Нагрз ают образец, фиксируют нагрузку, заполняя полость концентратора и частично полость трещины, предпочтительно до отверстия, химически инертной твердеющей массой и вьщерживают образец до затвердевания массы. Извлекают из отверстия пробку, размещают образец в коррозионной среде и по изменению длины трещины судят о коррозионном растрескивании. Затвердевающая масса плотно прилегает к стенкам трещины и точно фиксирует нагрузку. 3 з.п. ф-лы, 2 ил, 1 табл. § (Л N) .

| B.S | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Corrosion, 1971, 27, № 7, p | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-04—Подача