1 х

эе л

Изобретение относится к полимерным материалам и их модификации и касается способа введения сшивающего агента в полимеры и сополимеры этилена при использовании их в качестве защитных покрытий с улучшенными эксплуатационнь ми характеристиками.

Известен способ введения в твердые и размягченные изделия из полиэтилена или этилового сополимера сшивающих агентов, растворенных в жидкости, представляющей собой смесь воды с этиловым спиртом в пропорции 95:5 соответственно. Причем полимерный органический растворитель не является растворителем по отношению к обрабатываемому полимеру. Предпочтительная концентрация сшивающего агента в растворе в пределах 10 - 60% от общей массы, и даже может быть доведена до насьпценного раствора. В растворе сшивающего агента, полимерный материал перемешиваетс при температуре раствора ниже температуры кипения этилового спирта в течение 15-75 мин в зависимости от температуры раствора. Затем полимер отделяется от раствора фильтрацией и сушится lj .

Однако введение сшивающего агента осуществляется неравномерно - только на поверхности и в приповерхностных слоях твердого полимерного изделия, и для обеспечения равномерности сшивки полимера его необходимо подвергат гомогенизации в расплавленном состоянии, что ограничивает области применения полимера. Кроме того, способ характеризуется использованием больших количеств органического растворителя и сшивающего агента для достижения удовлетворительного эффекта обработки материала. Осуществляемая в процессе введения сшивающего агента интенсификация путем повьш1ения температуры приводит к преждевременному частичному разложеншо лерекиси, что понижает активность сшивающего агента и, как следствие, усложняет процесс формирования изделий из поли мерного материала за счет прошедшей в нем частичной сшивки.

Наиболее близким к изобретению по технической сущности является способ получения полимерной композиции, заключающийся в том, что порошкообразньй или гранулированный полимер, например полиэтилен или

сополимер этилена и винилацетата смешивают с органическим растворителем (хлорбензол) и сшивающим агентом (перекись ди-трет-бутила) 2 .

Недостаток известного способа заключается в значительных потерях сшивающего агента при смешении и неравномерном смешении его в полимере

Цель изобретения - снижение потер сшивающего агента при смешении и повышение равномерности распределения его в полимере.

Поставленная цель достигается тем что согласно способу получения полимерной композиции, включающему смешение порошкообразного полиэтилена или сополимера этилена и винилацетата с сшивающим агентом и органическим растворителем, полимер диспергируют в воде и в приготовленную дисnepcriio вводят раствор сшивающего агента в органическом растворителе при массовом соотношении полимера и воды 1:(10 - 20) и воды, органического растворителя и сшивающего агента соответственно (10 - 15):

:(0,4 - О,8):(О,02 - 0,04), причем в качестве органического растворителя используют растворитель ароматического ряда, а в качестве сшивающего агента - органические перекиси на основе орто- или паразамещенных бензолов или гомологи ряда диалкилперекисей.

В процессе введения сшивающего агента для достижения равномерного распределения его в объеме полимера необходимо предварительно получить дисперсию порошкового материала в воде, и только после этого добавлять при интенсивном перемешивании pacTBojj сшивающего агента в органическом растворителе. Это обусловлено тем, что органический растворитель ароматического ряда, обладающий высокой сорбционной способностью, на полимере должен одновременно воздействовать на всю массу полимера, так как и сорбция и диффузия сшивающего агента в полимер происходит с некоторым запаздыванием по сравнению с этими процессами у растворителя.

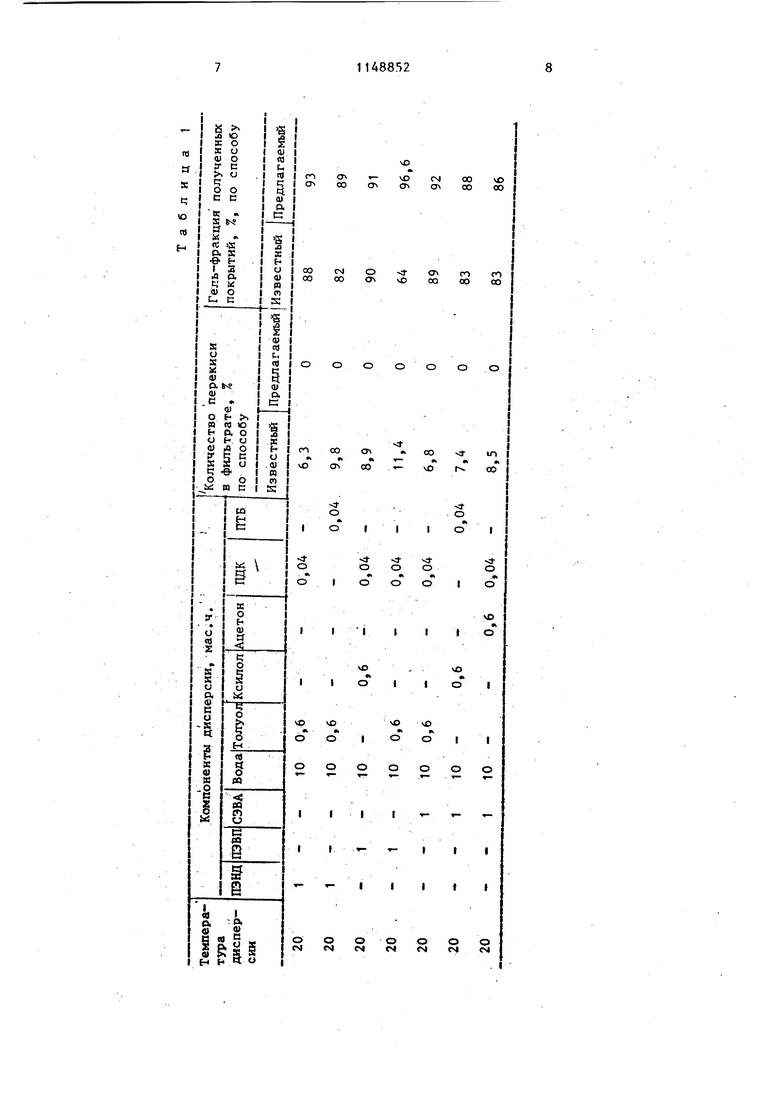

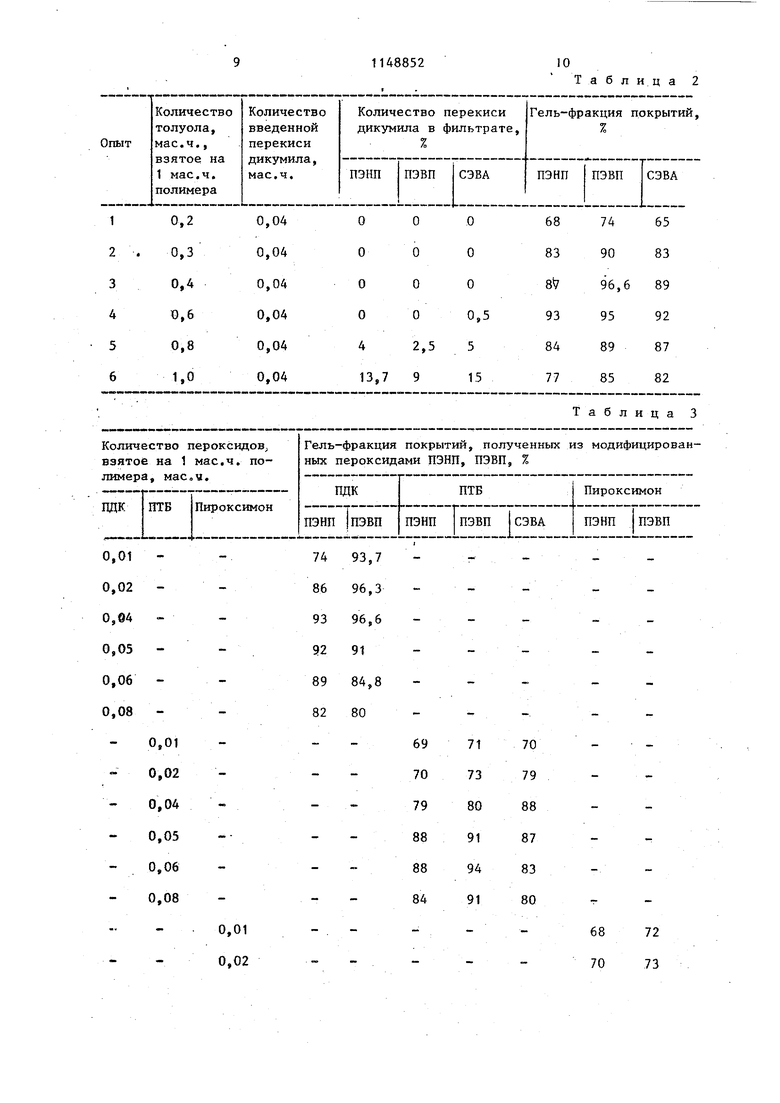

Следовательно, только использованием предлагаемой последовательности обработки полимерного материала обеспечивается равномерность введения сшивающего агента в его объем. Указанный эффект достигается также заданием определенного соотношения смеси воды : органический растворитель : сшивающий агент по отношению к массе полимерного материала Это обусловлено тем, что количество сшивающего агента обеспечивает заданные характеристики полиолефинового покрытияJ количество органического растворителя - диффузию сшивающего агента в полимер, причем в процессе диспергирования раствор должен полностью продиффундировать в его объем и отсутствовать в воде после фильтрации полимера. Количество воды должно обеспечивать образование дисперсии с полимерным материалом на любом оборудовании. Бремя и температура обработки водно-эмульсионной дисперсии зависит от природы органического растворителя. Пример 1о1 мае,ч в полиэтилена низкой плотности (ПЭНП) марки 16803-070 (ТУ 6-05-1866-78) или полиэтилена высокой плотности (ПЭВП) марки 21006-075, или сэвилена - сополимера этилена и винилацетата с содержанием винилацетата (ВА) 14,5% в виде порошка смешивают с 10 мае,ч..воды. Затем в водно-поли мерную дисперсию при интенсивном пер мешивании приливают раствор перекиси дикумила или ди-трет-бутила в органи ческом растворителе (толуол или ксилол,, а для сэвилена - ацетон) . Перемешивание осуществляют в течение 20 мин после чего дисперсию фильтрую и полимерный материал сушат при комватной температуре. Оценку введенной перекиси производят иодометрическим титрованием по количеству перекиси, оставшейся в фильтрате после отделения полимерной фазы, Для всех случаев перекись, введен ная по предлагаемому способу, полност вводится в полимерный материал, в т .время как при одновременном смешени компонентов она остается в фильтрат Анализ покрытий, сформированных при температуре на 70°С превышающей тем пературу плавления полимера, и времени пленкообразования 30 мин указывает, что гель-фракция, являющаяся мерой сшивки полимерного материала, постоянно выше у образцов, в материал которых перекись вводится после приготовления водной дисперсии полимера. Это указывает на то, что неза-висимо от вида полиолефина, применя емого растворителя и перекиси степень сщивки указанных образцов выше, что характеризует равномерность распределения перекиси в объеме полимерного материала. Указанные в табл, 1 оптимальные, соотношения компонентов найдены экспериментально , Пример 2, Небольшое количество толуола (0,2 мае,ч,,взятое на 1 мае.ч, ПЭНП или ПЭВП, опыт 1, табл. 2) не обеспечивает равномерности введения перекиси в объем полимера, поэтому получаемое из модифицированного полиолефина покрытие не обладает достаточной степенью сшивки. Применение толуола в коли- честве, превьш1ающем 0,6 мае,ч, приводит к появлению ее избытка в фильтрате, что связано с. ограниченной сорбционной способностью полиолефина, В этих условиях не обеспечивается полное введение перекиси в полимер (опыт 6, табл, 2), благодаря чему снижается величина гель-фракции и ухудшаются свойства изделий, Таким образом, количество вводимого в ПЭНП или ПЭВП толуола, как и ксилола, а для сэвилена - ацетона должно составлять 0,4-0,8 мае,ч, по отношению к 1 мае.ч, указанньтх полиолефинов„Пример 3. К 10 мае.ч, воды при перемешивании добавляют 1 мае,ч, ПЭНП или ПЭВП, затем в водную дисперсию приливают 0,6 мае,ч, толуола с растворенными в ней различными количествами перекиси дикумила, пероксимона или ди-трет-бутила, Дальнейшую обработку производят как в 1 , Содержание гель-фракции у полученньпс покрытий показывает, что небольшое количество перекиси (0,0t; табл, 3) не обеспечивает достаточной сшивки, что обусловлено и малым количеством перекиси и неравномерностью ее введения в объем полиолефина, Превьшение содержания переки си вьте определенного предела (0,08; табл, 3) ухудшает характеристики покрытий вследствие возрастания процессов деструкции, конкурирующих с процессом сшивания при пленкообразовании. Аналогичная закономерность

в указанных пределах характерна для пероксимона и ди-трет-бутилперекиси

Таким образом, количество перекиси 0,02 0,04 мас.ч. взятое на 1 мае.ч. полиолефина, является оптимальным и обеспечивает его максимальную сшивку.

Пример 4.1 мае.ч. ПЭНП марки 16803-070 диспергируют в различньж количествах воды, затем в дисперсию пpшIИвaJot раствор перекиси дикумила (0,04 мае.ч.) в толуоле (0,06 .) Дальнейшую обработку и испытания проводят как в примере 1.

Количество воды 5 и 7,5 мае.ч. не обеспечивает равномерность введения перекиси в объем полимера, на что указывает .наличие перекиси дикумила в фильтрате. При использовании воды в 10 и более раз больше, чем масса полимера, создаются условия равномерного и полного введения сшивающего агента в объем полимера„

Однако следует отметить, что чрезмерно большое количество воды осложняет технологическое оформление процесса и является нецелесообразным.

Пример 5. Из указанных вьшё полимерных материалов с введенной в их объем перекисью дикумила в количеств а 0,04 мае.ч. по известному и предлагаемому методам через разные промежутки времени после приготовления модифицированного материала формируют покрытия (пример 1), и их свойства оценивают по величине гель-фракции и усадки порошкового материала при формировании покрытия. Условия хранения материалов, модифицированных по предлагаемому и известным методам, одинаковы (Т ZOC, Р - 1 атм).

.Результаты испытаний представлены в табл. 4.

Усадка, являясь мерой растекания порашкового материала, характеризует его способность использоваться после Хранения.

Известные материалы имеют значительную тенденцию к ухудшению растекаемости и резкому снижению гельфракции. Наиболее характерно это дл известного материала l, так как уже после 6 мес, хранения он плохо Сформирует покрытия, а после 1 г храния их получить нельзя. Это свидетествует о значительных процессах, протекающих в материале за счет первоначального разложения сшивающего агента в процессе его введения. Наблюдаемая в изобретении тенденция к понижению характеристик значительно меньше, и после хранения даже в течение 1 г возможно получение качественных покрытий.

}

Таким образом, из приведенных примеров следует, что вводя в водную дисперсию полимеров и сополимеров этилена сшнваюАщй агент в растворе ароматического растворителя можно обеспечить равномерное распределение сшивающего агента в объеме полимерного материала при полном сохранении его активности. Изменяя количество сшивающего агента, можно регулировать степень последующей сшивки обрабатываемого полимера. Равномерно диффундируя в объем частиц полимерного материала сшивающий агент вызывает соответственно равномерное сшивание полимера во всем объеме получаемых изделий, что приводит к изотропии прочностных свойств в объеме материала . При этом практически исключаются потери сшивающего агента в процессе смещения .

I

Кроме того, применяя предлагаемьй способ, можно достичь эффекта получения высоких степеней сшивки в полимере с использованием незначительных количеств сшивающего агента и органического растворителя. Способ не требует повьш1енных температур, тем самым исключается возможность протекания процесса предварительного разложения сшивающего агента, т.е. полное сохранение его активности до получения изделий из модифицированного полимера. I

Таким образом, преимуществом способа является получение равномерного распределения сшивающего агента в объеме полимера, достаточно высокая скорость процесса введения сшивающего агента, многократное использование технологической воды без концентрационных поправок на приготовление раствора сшибающего агента в растворителе. Метод достаточно прост и при его освоений не требуется специального оборудования.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерной композиции | 1984 |

|

SU1214683A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПЕРЕКИСНОСШИТОГО ПОЛИЭТИЛЕНА | 2008 |

|

RU2394854C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ НА ОСНОВЕ ХИМИЧЕСКИ СШИТОГО ПОЛИЭТИЛЕНА | 2003 |

|

RU2240331C1 |

| Способ получения изделий из сшитых полиолефинов | 1983 |

|

SU1240767A1 |

| Способ получения сшиваемой композиции на основе полиэтилена | 1983 |

|

SU1638142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА И КОМПОЗИЦИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА | 2011 |

|

RU2483087C1 |

| СЖИМАЕМЫЕ ЕМКОСТИ ДЛЯ ТЕКУЧИХ ПРОДУКТОВ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ БАРЬЕРНЫЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА | 2001 |

|

RU2270146C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2000 |

|

RU2204572C2 |

| Полимерная композиция | 1979 |

|

SU817033A1 |

СПОеОВ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, включающий смешение порошкообразного полиэтилена или сополимера этилена и винилацетата ,.-,.™,.™,, t Е.. tT f I ............. , 1 - :- с сшивающим агентом и органическим растворителем, отличающийся тем, что, с целью сниз/сения потерь сшивающего агенТа при смешении и повьш1ения равномерности распределения его в полимере, последний диспергируют в воде и в приготовленную дисперсию вводят раствор сшивающего агента в органическом растворителе при массовом соотношении полимера и воды 1:

Количество пepoкcидoв взятое на 1 мае.ч. поГель-фракция покрытий, полученных из модифицированных пероксидами ПЭНП, ПЭВП, %

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стенд для подготовки водонефтяных смесей к анализу | 1986 |

|

SU1421389A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЕРЕДАЧА | 1993 |

|

RU2111393C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-04-07—Публикация

1982-07-09—Подача