Изобретение относится к органическим пленкообразующим веществам, а именно к пленкообразующим, представляющим собой смесь эпоксидной дйановой смолы и кислого глифталевого диэфира в качестве отвердителя для получения химстойких покрытий. Известны композиции на основе эпоксидных смол, отверждаемые полифункциональными карбоновыми кислотами и полиэфирами, содержащими концевые карбоксильные группы lj . Однако при отверждении эпоксидных смол полифункциональными карбоновыми кислотами ввиду высокой функциональности отвердителя (на основе глицерина 3, пентаэритрита 4 дипентаэритрита 6, трга етиллитовой кислоты 3) при отверждении образуется частая сшивка полимерных цепей, в результате чего получаются жесткие структуры, что приводит к увеличению хрупкости покрытий, которые не вьщер живают испытаний на изгиб. Введение в такой отвердитель жирно-кислотного эластификатора приводит к снижению стойкости к термостарению. Кроме того, с увеличением функциональности карбоксилсодержащих отвердителей (отвердитель .образуется путем этерификации полиола и прликарбоновой кислоты) увеличивается концентрация сложноэфирных связей, что снижает химическую стойкость отвержденной композиции. При отверждении эпоксидных смол полиэфиром на основе длин- ноцепочной алифатической адипиновой кислоты и глицерина, наряду с высоким содержанием сложноэфирных связей (ухудшение химической стойкости)

получается редкая частота поперечной сшивки с эпоксидной смолой, что также снижает химическую стойкость

отвержденных покрытий,

( .

Наиболее близкой к предлагаемой является композиция, отверждающая при 50-200°С, включающая эпоксидный одигомер, поликарбоновую кислоту, содержащую 3-6 карбоксильных групп, или кислый эфир, полученный при взаимодействии полиола (глицерин, пентаэритрит, дипентазритрит, магнит,, сорбит) и по крайней мере одной кислоты или ангидрида (малеиновый, фталевый, адиминовая, глутаровая кислота), Количество карбоксильных групп для каждой эпоксигруппы составляет 0,7 - 2,0 2J,

линейные полимерные цепи,. которые затем подвергаются трехмерной сшивке, образуя упорядоченную структуру, которая, наряду с высокой прочностью и хорошей эластичностью, даже в толстослойном покрытии положительно сказывается на химической стойкости покрытий. Содержание сложноэфирных групп в низкомолекулярном кислом глифталевом диэфире приблизительно в 1,5-3 раза меньше, чем у отвердителя известной композиции, что обеспечивает преимущество предлагаемой композиции по химической стойкости.

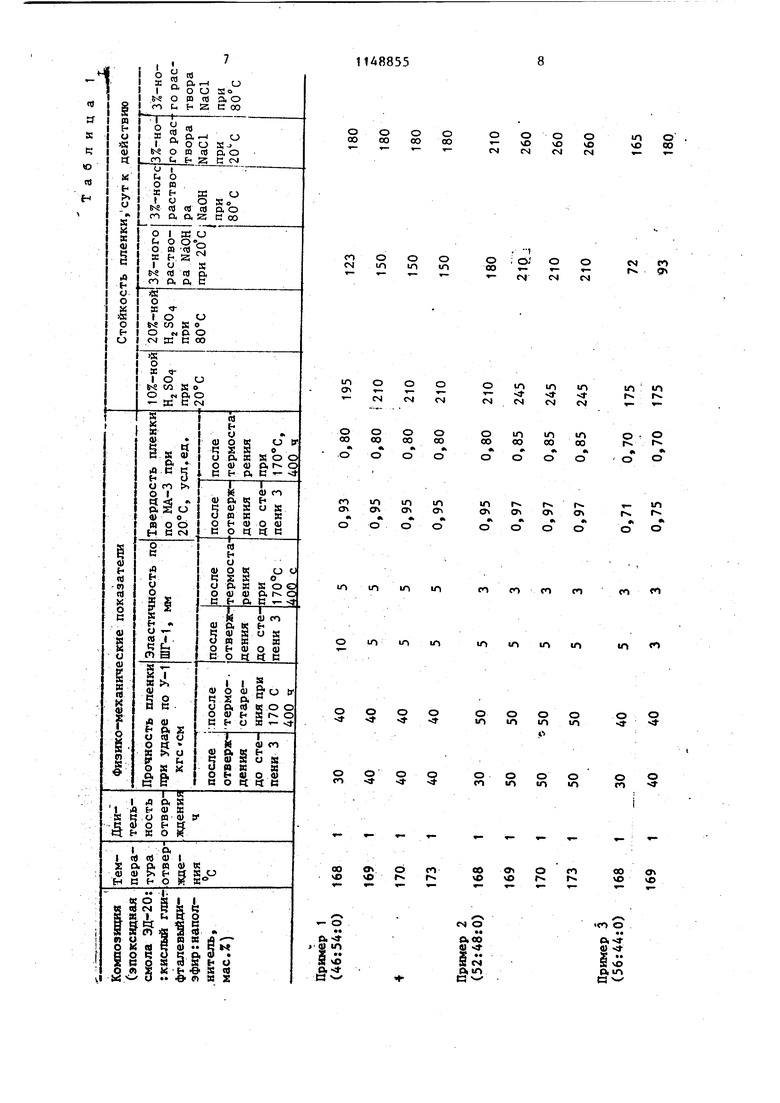

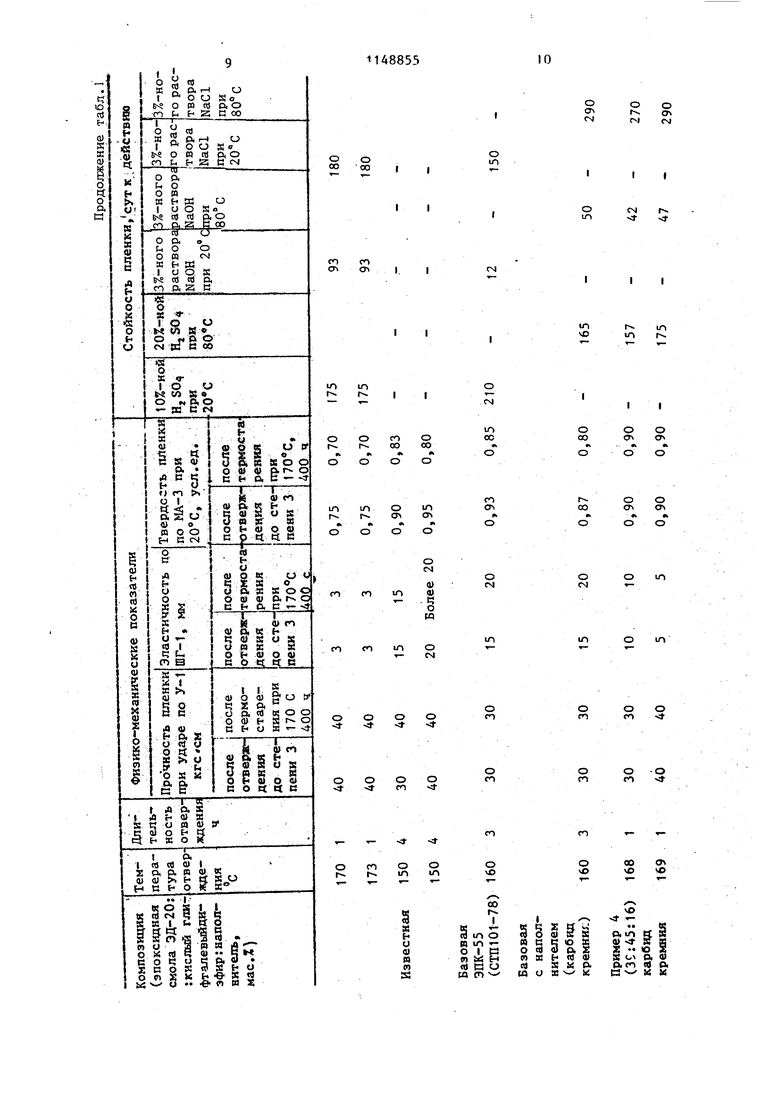

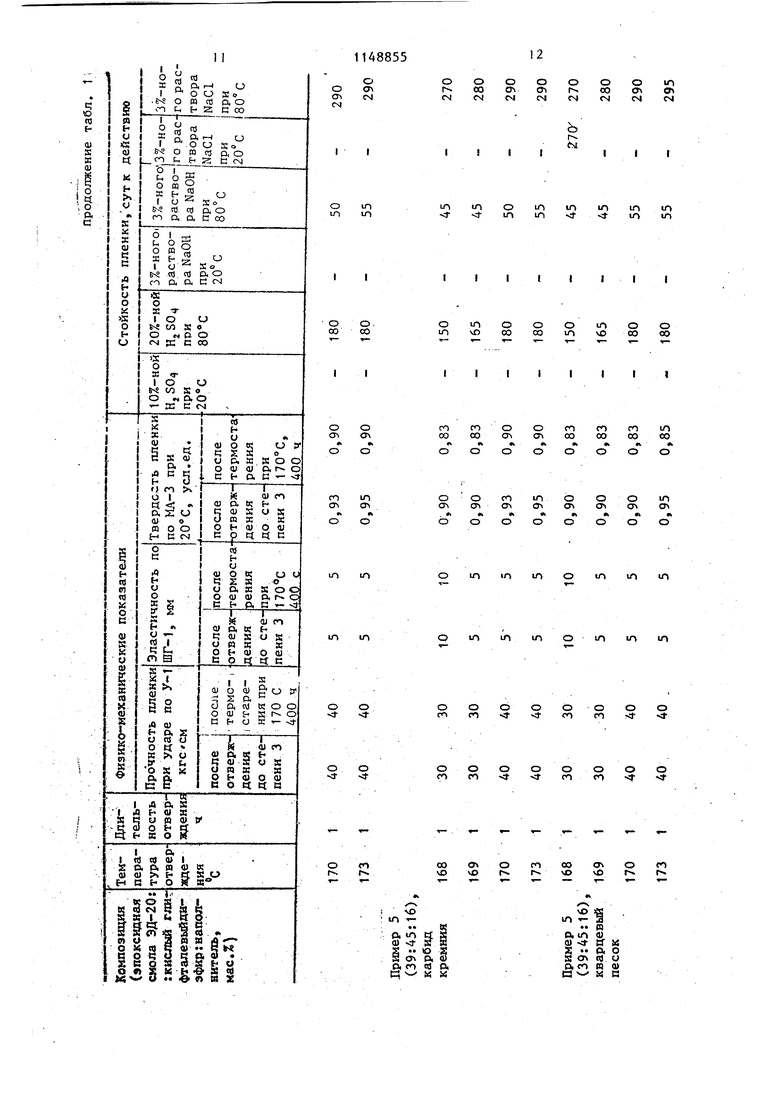

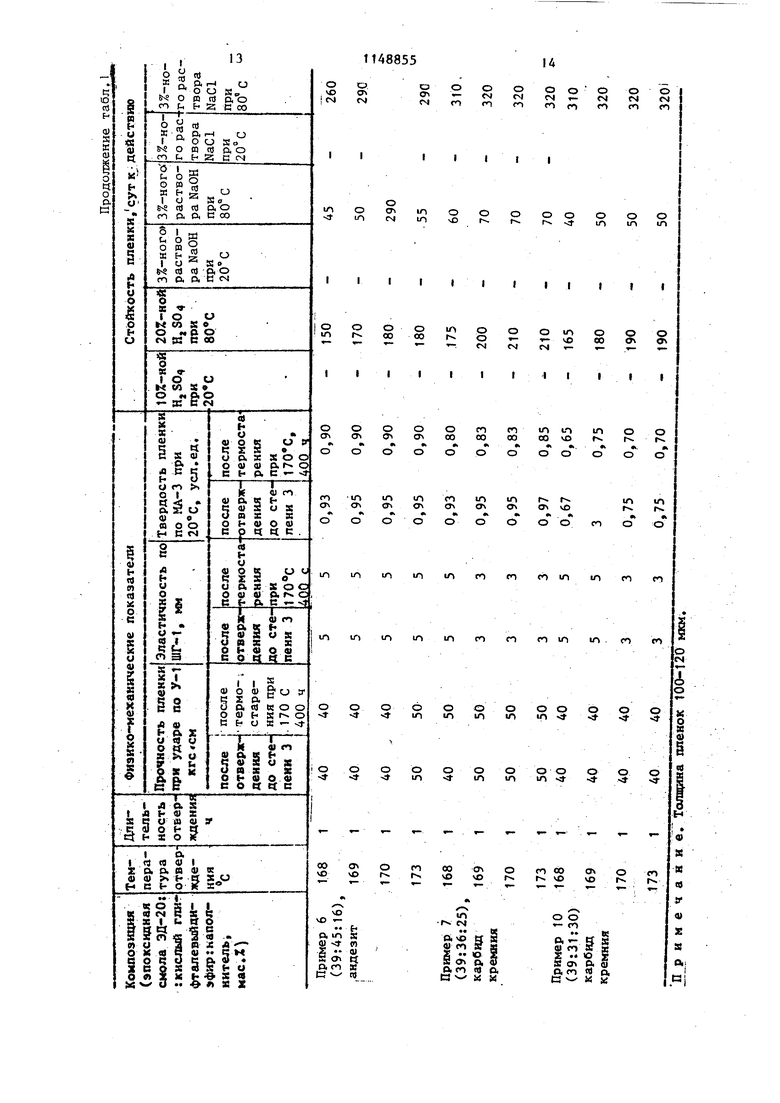

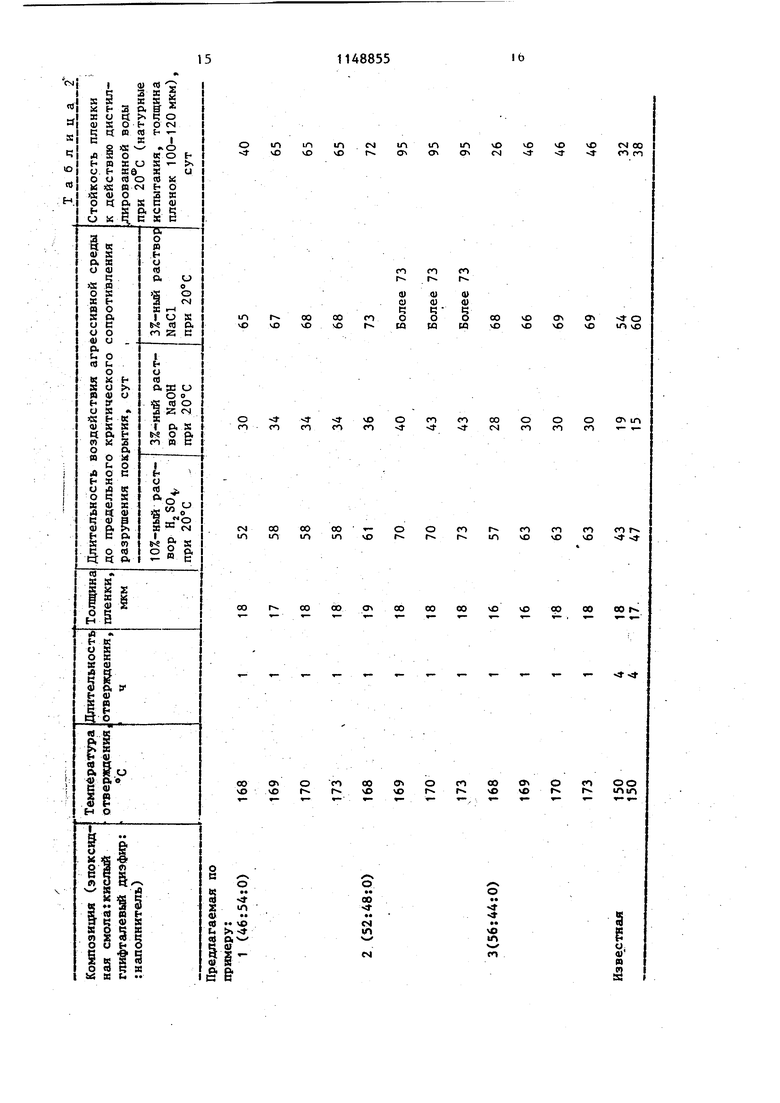

Физическое состояние кислого глифталевого диэфира - прозрачная, светло-желтого цвета смола, 1 6065°С (ГОСТ 9884-61), кислотное чисИзвестная эпоксидная композиция, отвержденная таким отвердителем, наряду с высокой прочностью, отличается повышенной хрупкостью и сравнительно невысокой химической стойкостью. Цель изобретения - повьппение химической стойкости и эластичности покрытий без ухудшения других физикомеханических свойств. Поставленная цель достигается тем, что композиция для покрытий, включающая эпоксидную смолу и карбоксилсодержащий отвердитель, содержит в качестве эпоксидной смолы эпоксидную диановую смолу, а в качестве отвердителя кислый глифталевьй диэфир при следующем соотношении компонентов, мас,%: Эпоксидная диановая смола46-56 Кислый глифталевый диэфир44-54 С целью улучшения химической стойкости покрытий в сильно агрессивных средах композиция может дополнительно содержать минеральный наполнитель - карбид кремния, порошок андезита или кварцевую муку в количестве 16-30 мас,% на композицию, В качестве низкомолекулярной эпоксидной смолы используется промьппленная диановая смола ЭД-20 (ГОСТ 10587-72), Используемый кислый глифталевый диэфир в качестве отвердителя эпоксидной смолы, являясь двухфункциональным эфиром, в начале структурообразования при отверждении с эпоксидной смолой, преимущественно, образует 3 ло 288-292 мг КОН/г (ГОСТ 5476-64), мол.м. 370-410 (метод криоскопии). Пример 1, 46 мас.% эпоксид ной диановой смолы и 54 мас.% расплавленного при 120°С кислого глифталеврго диэфира смешивают при этой температуре в течение 10 мин. Затем полученную композицию наливом наносят на нагретую до 70°С металлическую поверхность и отверждают при 169 - 172С в течение 1 ч. Пример 2, 52 мас.% эпоксидной диановой смолы и 48 мас.% кислого глифталевого диэфира смешивают и отверждают, как в пример 1. Пример 3. 56 мас.% эпоксидной диановой смолы и 44 мас.% кислого глифталевого диэфира смешивают и отверждают, как в примере 1. Сравнительные физико-механические свойства, химическая стойкость и термостарение покрытий, полученных на основе предлагаемой композиции, описанной в примерах 1-3, известной и базовой композиции ЭПК-55 (эпоксид ная смола ЭД-22, фталевый ангидрид, диметиланилин; СТП 101-78) представлены в табл. 1 и 2. Как видно из табл. 1 и 2, предла|Гаемая композиция по эластичности и химической стойкости превосходит известную, в частности обладает повьшенной щелочестойкостью. Следует отметить, что предлагаемая компо зиция отверждается в более короткий промежуток времени, а пленки, полу. ченные на ее основе, отличаются хорошим блеском и бесцветностью. Оптимальному варианту композиции соответствует пример 2. В этом случае наилучшие физико-механические и защитные свойства достигаются за счет соответствия количества карбоксильных групп отвердйтеля количест ву эпоксидных групп эпоксидной смолы Сшивка макромолекул в этом случае происходит по всем реакционноспособ ным группам. В композиции по примеру 1 после отверждения остаются непрореагировавшие карбоксильные группы, которые способствуют некоторому снижению физико-механических свойств и химиг ческой стойкости покрытия. В композиции по примеру 3 после отверждения остается небольшое количество свободных эпоксидных групп, т.е. частота сшивки макромолекул умень54шается, что, в свою очередь, приводит к снижение физико-механических свойств и хими 1еской стойкости. Пример 4. 39 мас.% низкомолекулярной эпоксидной смолы и . 1 45 мас.% кислого глифталевого диэфира, расплавленного при 120°С, смешивают при этой же температуре в течение 10 мин. Затем добавляют 16 мас.% карбида кремния и перемешивают при этой же температуре до получения однородной массы. Затем полученную композицию наливом наносят на нагретую до мёталлическую поверхность и отверждают при 169-172°С в течение 1ч.. Пример 5. 39 мас.% эпоксидной диановой смолы, 45 мас.% кислого глифталевого диэфира и 16 мас.% кварцевой муки смешивают и отверждают по примеру 1. Пример 6. 39 мас,% эпоксидной диановой смолы, 45 мас.% кислого глифталевого диэфира и 16 мас.% порошка андезита смешивают и отверждают по примеру 1. Пример 7. 39 мас,% эпоксидной диановой смолы, 36 мас,% кислого глифталевого диэфира и 25 мас.% карбида кремния смешивают и отверждают по примеру 1, Пример 8. 39 мас,% эпоксидной смолы, 36 мас.% кислого глифталевого диэфира и 25 мас.% кварцевой муки смешивают и отверждают по примеру 1 . Пример 9. 39 мас.% эпоксидной диановой смолы, 36 мас.% кислого глифталевого диэфира и 25 мас.% андезита смешивают и отверждают по примеру 1. Пример 10. 39 мас.% эпоксидной диановой смолы, 31 мас.% кислого глифталевого диэфира и 30 мас.% карбида кремния смешивают и отверждают по примеру 1. Пример 11, 39 мас.% эпоксидной диановой смолы, 31 мас.% кислого глифталевого диэфнра и 30 мас.% кварцевой муки смешивают и отверждают, как в примере 1. Пример 12. 39 мас.% эпоксидной смолы, 31 мас.% кислого глифталевого диэфира и 30 мас.% порошка андезита смешивают и отверждают, как в примере 1. Химическая стойкость в сильно агрессивных средах наполненных композиций представлены в табл. 1. Как вцдно из данных таблицы предлагаемая композиция по КИСПОТИО-, щелочастойкости и стойкости к 3%-ному раствору NaCl при 80°С превосходит базовую яаполненнзт композицию. Наполненные композиции по примерам 4-6 (т.е. с разными наполнителями) по хими.ческой стойкости в агрессивных средах идентичны. Указанные наполнители могут быть взаимозаменяемы. Оптимальными защитньо И свойствами в агрессивньж средах обладает композиция по примеру 7. В зтом случае оптимальное соотношение эпоксидной смолы и отвердителя дополняется оптимальным содержанием наполнителя В композиции. Меньшее содержание наполнителя (примеры 4-6) недостаточно для дополнительной защиты химических связей пленкообразующего. Содержание наполнителя в композиции больше оптимального (пример 10), не обеспечивает достаточного обволакивания часткц минерального наполнителя пленкообразующим, что приводит к снижению щелочестойкости покрытий в связи, с нарушением непроницаемости пленки. Ускоренные испытания по химстойкости проведены согласно ГОСТ 9083-78.

о о r. о

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2007 |

|

RU2351624C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2360938C1 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

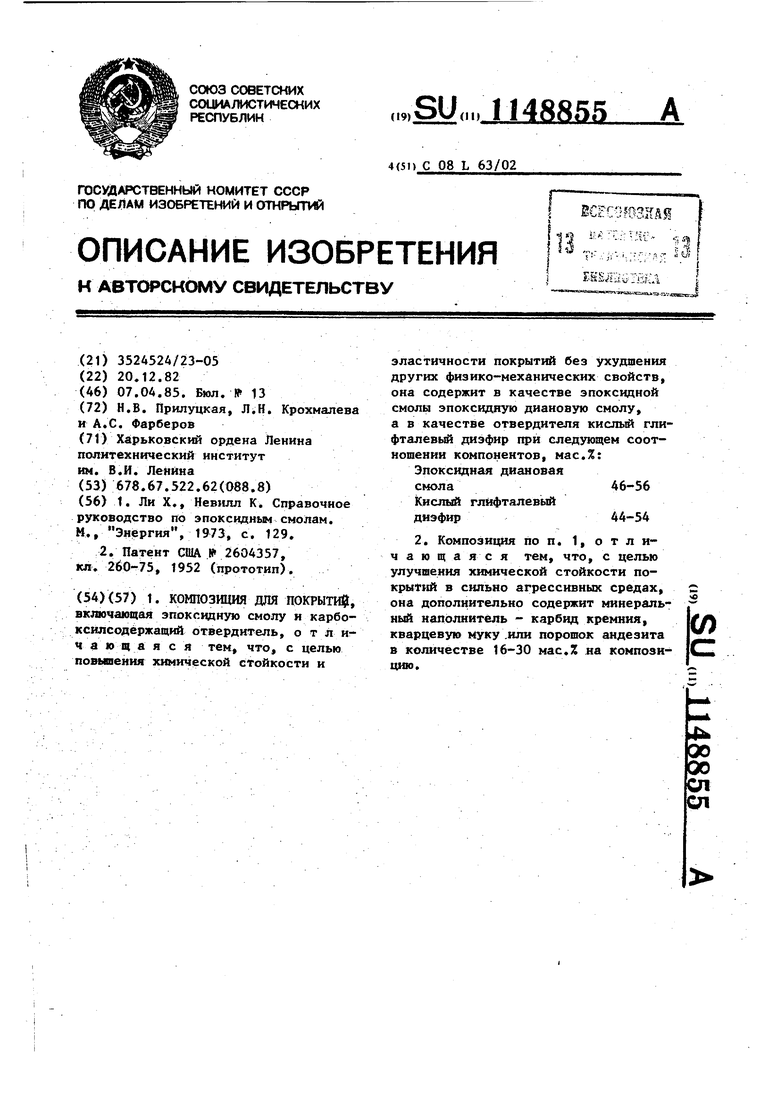

1. КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ, вклаочаюцая эпоксидную смолу и карбоксилсодёржащий отвердитель, о т л ич а ю щ а я с я тем, что, с целью повышения химической стойкости и I ВСЕСО) I Т;-.,:;:;-;:; Я; I .i-...i; эластичности покрытий без ухудшения других физико-механических свойств, она содержит в качестве эпоксидной смолы эпоксидную диановую смолу, а в качестве отвердителя кислый глифталевый диэфир при следующем соотношении компонентов, мас.%: Эпоксидная диановая смола46-56 Кислый глйфталевый диэфир44-54 2. Композиция по п. 1, отличающаяся тем, что, с целью улучшения химической стойкости покрыт 1й в сильно агрессивных средах, она дополнительно содержит минераль(/) ный наполнитель - карбид кремния, кварцевую муку .или порошок андезита в количестве 16-30 мас.% на композицию. 00 00 сд ел

О

CM tin

f -

u-1

r Ю

m r

vO

о oo

о

о

т

о

r- со

о ел

о

У

о cs

о

ш

in

ю

о

о

о -

fO

го

о n

о

-о f

со

00 v

о

т

VO

vO

vO

. Iу-ч f , о «а к S 0.1Л Н

псцюж о cd flJ о, S о а: ь (d (U ш S а

CQ и S s

in

о 00

о ю

о 00

о 00

о

ш

00

чО

VO

ш

го со

о сг

о

(Г)

fO

го оо

00 00

оо

CTv

о

о

о

in о

о сг

о

о ел

со

in т

о

ОЧ

Оч

о

ш

ш

in

ш

in

ш

ш

in

in

in

ш

о

о

о

о

о -

о зо to

асо

m

о

о

о m

о

о

о vt

о

го

чГ

со

го

о t

00

о

о

о г

го

ЧО

г

vO

п

0)

sr « р, о

се о m 0)

W в

in

lO

m

n in

c-1

n . en

CO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ли X,, Невилл К Справочное руководство по эпоксидным смолам | |||

| М., Энергия, 1973, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| ПАРОГАЗОГЕНЕРАТОР ВЫСОКОГО ДАВЛЕНИЯ С КАЛИЛЬНЫМ ВОСПЛАМЕНЕНИЕМ | 2013 |

|

RU2604357C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1985-04-07—Публикация

1982-12-20—Подача