Изобретение относится к получению эпоксидных термореактивных ком позиций с повышенной текучестью и динамическими прочностными свойствами, предназначенньпс для получения заливочных компаундов. Основным направлением повышения качества заливочных компаундов на основе эпоксидных смол является подбор модифицирующих добавок, которые способны Повышать эластичност материалов, не снижая юс диэлектрических свойств. Одним из наиболее перспективных видов подобных добавок являются карбоксилсодержащие олигомеры на основе алифатических ДИкарбоновых кислот и диспиртов, химически взаимодействующие с эпокси ными смолами в процессе отверждения композиций. Известна композиция на основе жидкой диановой эпоксидной смолы, модифицированной олигоэфиром на основе дизтиленгликоля и себациновой кислоты, содержащая отвердитель и наполнитель lj . Композиция после отверждения отли чается высокой эластичностью, однако содержит токсичные и дефицитные амин ные отвердители и требует многоступенчатого режима отверждения. Известна композиция, содержащая, мае.ч.: жидкая диановая смола, модифицированная олигозфиром на основе диэткленгликоля и себациновой кислоты 83, активный разбавитель 17; комбинированный кварцевьй наполнитель 25 и отвердитель 5,6. Композиция отверждается за 13 ч при 70°С и по.зволяет получать материалы с повышенной эластичностью z . Однако указанная композиция содержит специально синтезированный аминный отвердитель и имеет недостаточно высокие диэлектрические свойства при повьшенных температурах. Известна композиция Sj на основе эпоксидной диановой смолы, карбоксил содержащего отверждающего смолу поли эфира (на основе диэтиленгликоля и алифатической дикарбоновой кислоты) и минерального наполнителя, содержащая, мае.ч.: Жидкая диановая смола 100 Полиэфир50-70 Минеральный наполнитель 50-100 Для ускорения отверждения может вво диться до 70 мае.ч. ангидрида с 0,1 0,5 мае.ч. триэтаноламина. Композиция имеет высокую пропитывающую способность и легко отверждается при nO-ZOO C с образованием материалов, отличающихся повышенной эластичностью и хорошими диэлектрическими свойствами. Разрущающее напряжение при растяжении, МПа 20-25 Относительное удлинение при разрыве, %120-160 Удельное объемное сопротивление. Ом СМ, при температуре, °С: 14 |г, 10 -10 ю-ю Потеря массы при ,% через 8ч8-16 Данная композиция характеризуется резким снижением диэлектрических свойств при повьш1енных температурах и недостаточно высокой термостабильностью. Использование фенольных модификаторов в качестве отвердителей эпоксидных термореактивных композиций значительно повьшает термостабильность. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является композиция на основе продукта частичного взаимодействия эпоксидной диановой смолы с фенолформальдегидной новолачной смолой и кварцевого наполнителя следующего состава, мас.%: Продукт частичного взаимодействия смолы ЭД-16 и новолачной смолы СФ-010 33,3-50,0 Кварцевый наполнитель 50-66,7 Композиция используется в качестве заливочных формовочных составов и позволяет получать изоляцию с высокой термостабильностью и прочностью при сжатии (до 180 МПа) 4j. Однако отвержденные материальг имеют недостаточные динамические прочностные показатели, а связующее при температуре переработки имеет относительно высокую вязкость, не позволяющую получать композиции с равномерно распределенным наполнителем при высоких (более 60 мас.%) степенях наполнения. Цель изобретения - снижение вязкости композиции при темпера уре переработки и повьппение ударной вязп

кости отвёржденных материалов при сохранении высоких прочностных, диэлектрических свойств и термостабильности.

Поставленная цель достигается тем, что электроизоляционный компаунд, включающий связующее - форполимер на основе эпоксидной диановой смолы - и наполнитель - кварцевую муку, в качестве связующего содержит продукт взаимодействия эпоксидной диановой смолы с карбоксилсодержащим аддуктом новолачной фенолформальдегидной смолы и олигоэфира адипиновой и себациновой кислоты и диэтиленгликоля, имеющий кислотное число 3-16 мг КОН/Г, эпоксидное число 4,9-5,7 и температуру размягчения 45-70°С, при следующем соотношении компонентов, мас.%: Связующее 100 Наполнитель 200-220

Указанный аддукт получают взаимодействием олигоэфира - карбоксилсодержащего олигомерного продукта взаимодействия адипиновой или себациновой кислоты и диэтиленгликоля с температурой размягчения 90-130°С и кислотным числом 280-360 мг КОН/г и фенолформальдегидной новолачной смолы при мольном соотношении новолачной смолы и олигоэфира 1:4-6,

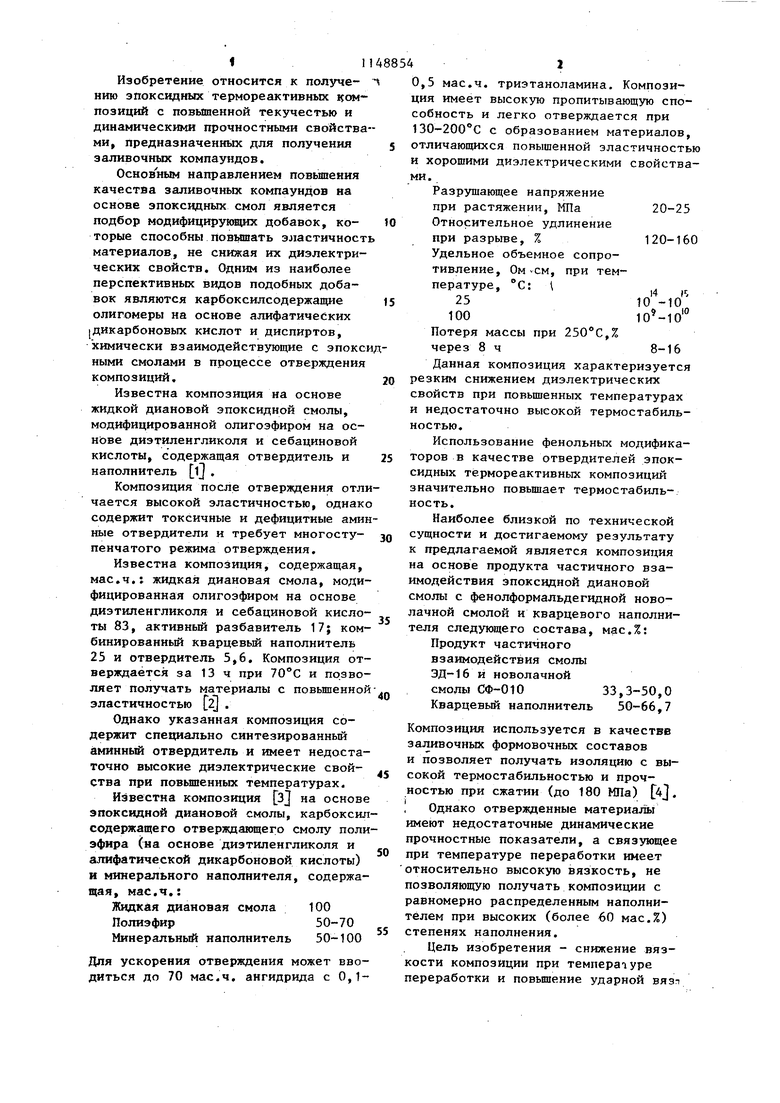

Свойства аддуктов представлены в табл, 1.

Связующее - форполимер из эпоксид ной смолы и аддукта - получают совмещением компонентов в расплаве при соотношении, соответствующем 0,941,06 карбоксильной группы аддукта на одну эпоксидную группу смолы, при 120-t50°C (предпочтительно 120ISO C) в течение 0,5-6 ч (предпочтительно t,5-2 ч),

Образование форполимера подтверждается наблюдаемым в процессе совмещения компонентов снижением содержания эпоксидных и карбоксильных групп н одновременным незначительным возрастанием содержания гидроксильных групн, а также резким изменением внешнего вида композиции. Смесь постепенно переходит из непрозрачной бурой массы в прозрачный смолообразкый продукт. Одновременно наблюдается повышение температуры размягчения композиции. Готовые форполимеры представляют собой легкоплавкие прозрачные светлоокрашенные смолы, растворимые в кетонах, эфирах гликолей и смесевых растворителях марок 646, 649, 650 и пр.

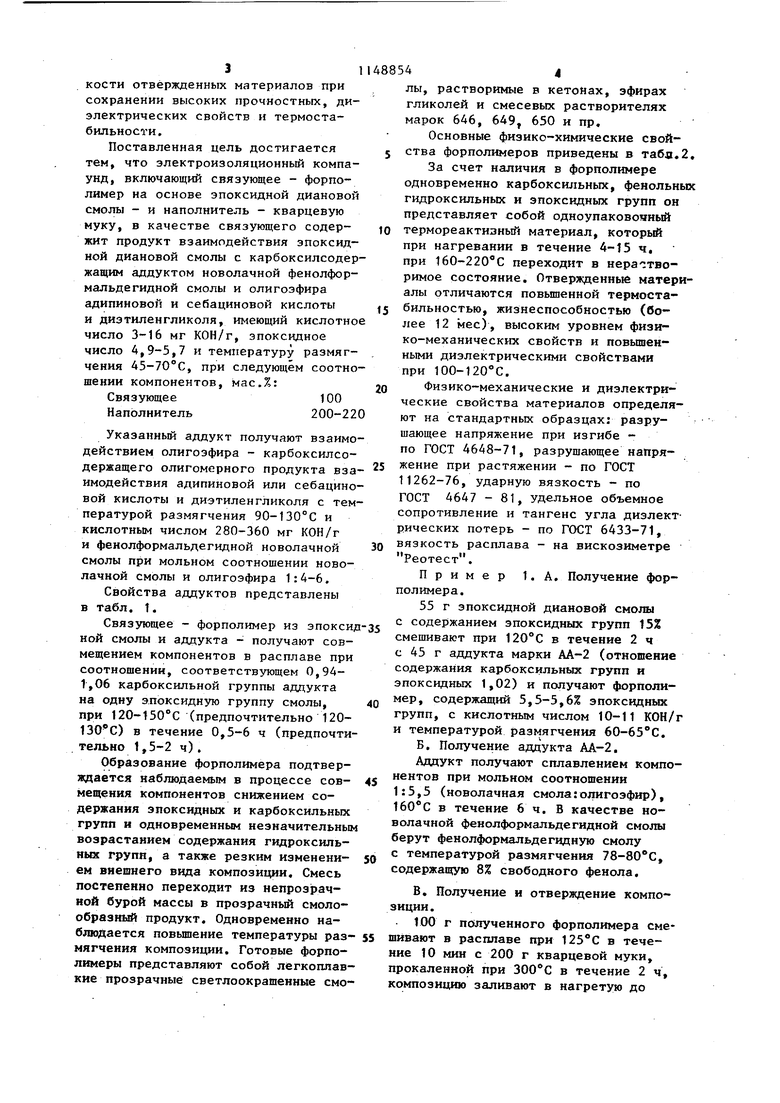

Основные физико-химические свойства форполимеров приведены в табд.

За счет наличия в форполимере одновременно карбоксильных, фенольн гидроксильных и эпоксидных групп он представляет собой одноупаковояный термореактизный материал, который при нагревании в течение 4-15 ч, при 160-220 С переходит в нерастворимое состояние. Отвержденные матералы отличаются повьш1енной термостабильностью, жизнеспособностью (более 12 мес), высоким уровнем физико-механических свойств и повьш1ен- ными диэлектрическими свойствами при 100-120С,

Физико-механические и диэлектрические свойства материалов определяют на стандартных образцах: разрушающее напряжение при изгибе по ГОСТ 4648-71, разрушающее напряжение при растяжении - по ГОСТ 11262-76, ударную вязкость - по ГОСТ 4647 - 81, удельное объемное сопротивление и тангенс угла диэлектрических потерь - по ГОСТ 6433-71, вязкость расплава - на вискозиметре Реотест,

Пример 1. А. Получение форполимера.

55 г эпоксидной диановой смолы с содержанием эпоксидных групп 15% смешивают при 120°С в течение 2 ч с 45 г аддукта марки АА-2 (отношение содержания карбоксильных групп и эпоксидных 1,02) и получают форполимер, содержащий 5,5-5,6% эпоксидных групп, с кислотным числом 10-11 КОН/ и температурой размягчения 60-65°С. Б. Получение адцукта АА-2, Аддукт получают сплавлением компонентов при мольном соотношении 1:5,5 (новолачная смола:олигоэфир), в течение 6ч. В качестве новолачной фенолформальдегидной смолы берут фенолформальдегидную смолу с температурой размягчения 78-80 С, содержащую 8% свободного фенола.

В. Получение и отверждение композиции .

100 г полученного форполимера смешивают в расплаве при 125°С в течение 10 мин с 200 г кварцевой муки, прокаленной при в течение 2 ч, композицию заливают в нагретую до

ЦОС форму, вакуумирз т и отверждают при ISOC 5 ч и при IBOC 12 ч.

Пример 2. А, Получение форпол имер а.

65 г эпоксидной диановой смолы, содержащей 16% эпоксидных групп, смешивают с 35 г аддукта марки АС-2 (отношение содержания карбоксильных групп и эпоксидных 0,94). Получают прозрачный смолообразный форполимер, содержащий 5,0-5,1% : поксидных групп с кислотным числом 10 мг КОН/г и температурой размягчения 45-48С.

Б. Получение аддукта АС-2,

Аддукт получают сопавлением компонентов при 4 ч при соотношении новолачная смола:олигоэфир 1:4,2

В. Получение и отверждение композиции.

100 г полученного форполю ера смешивают при 125°С в течение 30 мин с 220 г прокаленной кварцевой муки, заливают в нагретз до 150 С форму и вакуумируют при этой температуре в течение 30 мин. Композицию отверждают при 150°С в течение 4 ч и при 190°С в течение 14 ч.

Пример 3. Отличается от примера 1, тем, что соотношение содержания карбоксильных групп и эпоксидных при смешении аддукта и эпоксидной смолы составляет 1,06:1; а на 100 г полученного форполимера берут 210 г кварцевой муки.

Пример 4. Отличается от примера 3 тем, что при получении форполимера применяют аддукт марки АА-3, а заливочную композицию готовят иэ 100 г форполимера и 200 г кварцевой муки.

Пример 5. Отличается от примера 3 тем, что при получении форполимера применяют аддукт марки

АА-1. . I

Пример 6. Отличается от примера 2 тем, что соотношение содержания карбоксильных групп и эпоксидных при получении форполимера составляет 0,96:1, а в качестве аддукта используют аддукт марки АС-3,

Пример 7. Отличается от примера 6 тем, что при получении фополимера используют аддукт марки AC-J.

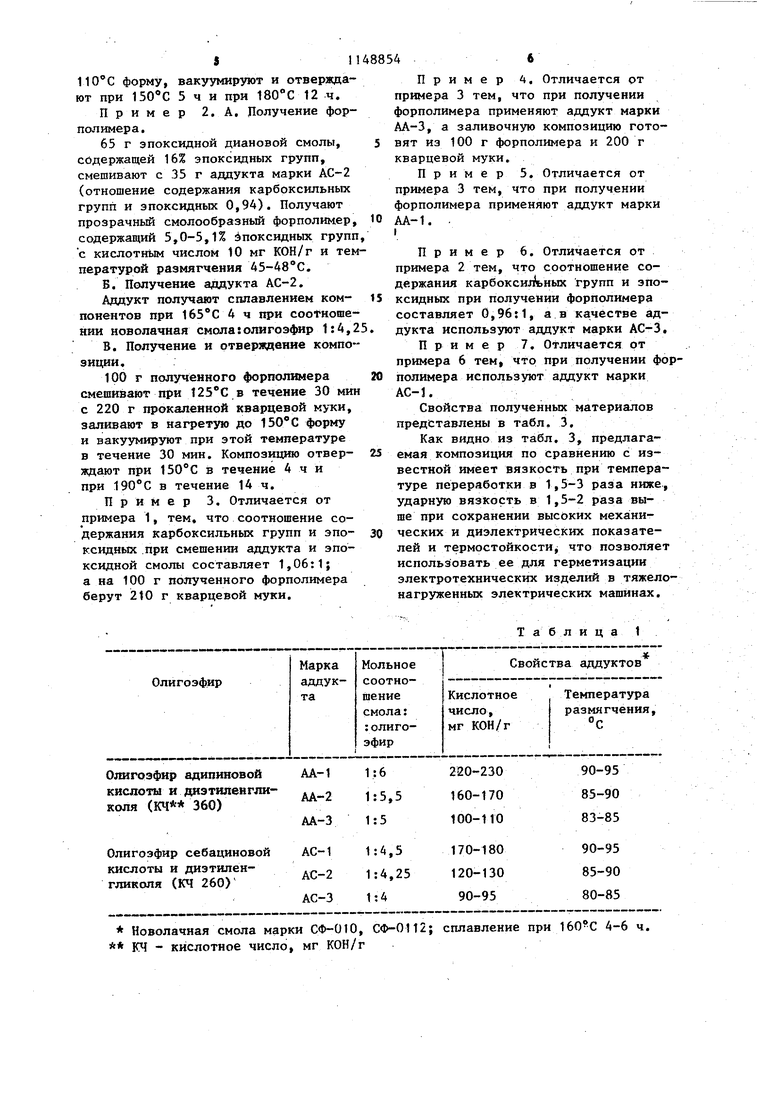

Свойства полученных материалов представлены в табл. 3.

Как видно из табл. 3, предлагаемая композиция по сравнению с известной имеет вязкость при температуре переработки в 1,5-3 раза ниже, ударную вязкость в 1,5-2 раза выше при сохранении высоких механических и диэлектрических показателей и термостойкостиj что позволяет использовать ее для герметизации электротехнических изделий в тяжелонагруженных электрических машинах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| АРМИРОВАННАЯ ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561996C1 |

| Лакокрасочный состав с высоким сухим остатком для покрытий | 1988 |

|

SU1772119A1 |

| Эпоксидная композиция | 1981 |

|

SU973576A1 |

| ВОДОРАСТВОРИМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2365608C2 |

| Пресс-композиция | 1988 |

|

SU1558938A1 |

| Композиция для покрытий | 1982 |

|

SU1148855A1 |

ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПАУНД, включающий связующее - форполимер на основе эпоксидной диановой смолы - и наполнитель - кварцевую муку, отличающийся тем, что, с целью снижения вязкости при температуре переработки и повьшения ударной вязкости при сохранении высоких прочностных, дизлектрических свойств и термостабильности, в качестве связующего он содержит продукт взаимодействия эпоксидной диановой смолы с карбоксилсодержащим аддуктом новолачной фенолформальдегидной смолы и олигоэфира адипиновой или себациновой кислоты и диэтилекСП гликоля, имеющий кислотное число 3-16мгКОН/г, эпоксидное число 4,9-5,7 и температуру размягчения 45-70 С, при следующем соотношении компонентов, мае.ч.: Связующее100 Наполнитель200-220 4 00 00 СП 4

Новолачная смола марки СФ-010, КЧ - кислотное число, мг КОН/г СФ-0112; сплавление при 160-С 4-6 ч.

Свойства форполимеров Содержание эпоксидных групп, % Кислотное число, мг КОН/г 16 Температура размягчения, С 60-65 Вязкость расплава при UO-C, сП Совмещение ЭД-16 с аддуктами проводят Вйякоеть саяэуюкего П, при температур, С: t«0 2-3 Оатеря МАССЫ, м1§с.Х, при за 10 ч 4,2-4,5 Раарушаюцее напряжение, ПМа, при: мгибе80-100 118-122120 - разрыв 40-45 4040-50 Ударяая вя9кость, кДж/м 5-8 17-20 23-25 Тлельяое дбъеммов сопроткрл«мне, Ом-сн 0,2-1,0 Теплопроводность связуицего, Вт/м грая0,18 В РИ м е ч а и и е. Состав

11488548

-Таблица 2 Марка исходного аддукта

АА-1 I АА-2 I АА-3 | АС-3 | АС-2 IАС-1 425

Тебя и л « 3 0,5-0,60,6-0,70,5-0,55 0,4-0,5 0,5-0,60,55-0,6 0,6-0,7 4,5-5,04,5-4,85,0-5,1 4,8-5,14,8-5,,05,0-5,2 0,1-0,90,1-1,00,2-0,8 0,1-0,20,8-0,1 0,2-0,60,2-1,0 0,22 0,23 0,220,22 0,23 0,23 0,23 известной компознции.мас.ч.; связующее 100} кйарцевая иука 200. 5,5 5,7 5,1 5,0 10 8 3 10 62-65 67-70 50-55 45-48 450 500 при 125С в течение 2ч. 2-3 2,5-32-2,5 2-2,3 2-3 125-130 130-135 130-135 120-122 125-130 50-57 40-45 50-55 50-55 40-50 17-19 18-22 16-18 25-28

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пластические массы | |||

| Справочник | |||

| Л., Химия, 1978, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

Авторы

Даты

1985-04-07—Публикация

1983-02-04—Подача