Изобретение относится к черной металлургии, конкретно к производству ферросплавов.

Цель изобретения - повышение использования марганца из шихты.

Шихта.для плавки мало- и средне- углеродистого ферромарганца содержит марганцевую руду, силикомарганец, флюс и экзотермические брикеты при следующем соотношении компонентов, мяг 3:

РЮЧ . ТЭ .

Марганцевая руда 33,5- tO,0 Силикомарганец 9,1-10,2 Флюс21,3-35.9

Экзотермические

брикеты21,5-28,5

При этом экзотермические брикеты содержат марганцевую руду, силикомарганцы и связующее флюса при следующем соотношении компонентов,мае.%: Марганцевая руда 36,0-37,5 Силикомарганец 51,0-52,5 Флюс9,0-11,5

Связующееi o-1,5

Перед брикетированием компоненты измельчают до крупности 1-0 мм и тщательно перемешивают.

Плавку ферромарганца из предлагаемой шихты ведут следующим образом.

Подобно плавке на известной шихте в лечь загружают 10-50 флюса, затем под-электроды загружают силикомарганец и часть руды и набирают нагрузку, после чего ближе к электродам в центр печи загружают марганцевую руду с остатком флюса. Брикеты загружают поел

сд

00

ел

со

расплавления загруженной в печь шихты равномерно по всей поверхности расплава.

Использование в составе шихты брикетов из дробленого высококремнистого силикомарганца, прокаленной марганцевой руды и флюса позволяет, с одной стороны, на несколько порядков ув1гли чить поверхность их взаимодействия по экзотермическим реакциям (1)-(3)

3+ 3/2 Si 2Мп + 3/2 SiO. (l)

+ 2 Si 3 Мп + 2 SiO (2)|5

2 MnO

+ Si. 2 Мп -4SiOa

(3

В результате взаимодействие по Реакциям (1)-(3) идет с большой скоростью и начинается раньше, чем оксиды марганца переходят в шлак.

Выбранное соотношение между раеходом высококремнистого силикомарган-25 комарганца 9,1-10,2 в предлагаемую

ца и расходом руды на изготовление брикетов не только обеспечивает высокую скорость взаимодействия оксидов марганца и высокую полноту их восстановления (), но и получение из п брикетов огромного количества корольков металла с довольно высокой концентрацией кремния { -ly lS). В результате поверхность взаимодействия кремния из этих корольков металла с оксидами марганца из первой расплавленной части шихты превышает поверхность зеркала расплава на несколько порядков (примерно в 3000 раз) Ло- этому высокая скорость взаимодействия .Q и высокая полнота восстановления оксидов марганца имеет место не только 3 брикетах, но и в первой расплавленной части шихты, а концентрация марганца в шлаке снижается.дс

Для получения высокого извлечения марганца из руды в качестве восстановителя в брикетах используется высококремнистый силикомарганец, получаемый в результате полного восстанов- дения марганцевой руды,,в том числе и достаточно бедной. Последний в зависимости от химического состава используемой руды и качества восстановителя содержит, масД: Si 30-3355; А1 2-3 и Мп 60-65%. Извлечение марганца при выплавке этого сплава составляет а 90%. Для его плавки могут использоваться концентраты III 50

55

шихту ваодится самостоятельно (поми мо брикетов). Последнее связано с тем, что введение силикомарганца обеспечивает как набор мощности, та и ускоряет расплавление шихты (за счет тепла окисления кремния по экзотермическим реакциям (1)-(3). Кро ме того, окисление части кремния из силикомарганца, загружаемого в завалку, делает рудно-флюсовый распла более жидкоподвижным, что также спо собствует более полному восстановле нию закиси и окиси-закиси марганца из расплава. Поэтому расход силико- марганце определяется как исходя из условий набора нагрузки, так и сокращения продолжительности расплавления и жидкоподвижности расплава. При меньшем чем 9,1% расходе силико марганца растет продолжительность расплавления, а шлак становится оче вязким (SiO 9%), что увеличивает потери марганца со шлаком.

При большем чем 10,2% расходе силикомарганца в завалку интенсивно растет концентрация кремнезема в шлаке (SiO в рудно-флюсовом распла ве 715%), что уменьшает и общее из влечение марганца и его извлечение из руды, а также приводит к повышени в готовом сплаве содержания кремния

Аналогичным образом влияет и расход флюсов. При меньшем 21,3% расходе флюсов растет содержание марганца

о

15853664

IV сорта (Мп 30, SiOj 30-40%) и сырые необогащенные руды (Мп /- 2k- 27%, SiOj. ). Подобный сплав, несмотря на высокие показатели плав

склонности к рассыпанию. Однако .в предлагаемом случае естественное рассыпание сплава не препятствует, а, наоборот, облегчает использование этого сплава в составе брикетов.

При плавкие как силикомарганца, так и самого ферромарганца, могут использоваться руды с более высоким, чем по известной технологии, содержанием фосфора (Р/Мп 0,005 вместо. Os0031 по известной технологии).

Предлагаемое соотношение между составляющими шихты обеспечивает как более высокое извлечение марганца в готовый сплав и понижение в сплаве концентрации кремния до 1-3,5, так и технологичность плавки на шихте указанного состава. Так, часть силипQ с

0

5

шихту ваодится самостоятельно (помимо брикетов). Последнее связано с тем, что введение силикомарганца обеспечивает как набор мощности, так и ускоряет расплавление шихты (за счет тепла окисления кремния по экзотермическим реакциям (1)-(3). Кроме того, окисление части кремния из силикомарганца, загружаемого в завалку, делает рудно-флюсовый расплав более жидкоподвижным, что также способствует более полному восстановлению закиси и окиси-закиси марганца из расплава. Поэтому расход силико- марганце определяется как исходя из условий набора нагрузки, так и сокращения продолжительности расплавления и жидкоподвижности расплава. При меньшем чем 9,1% расходе силикомарганца растет продолжительность расплавления, а шлак становится очень вязким (SiO 9%), что увеличивает потери марганца со шлаком.

При большем чем 10,2% расходе силикомарганца в завалку интенсивно растет концентрация кремнезема в шлаке (SiO в рудно-флюсовом расплаве 715%), что уменьшает и общее извлечение марганца и его извлечение из руды, а также приводит к повышению в готовом сплаве содержания кремния.

Аналогичным образом влияет и расход флюсов. При меньшем 21,3% расходе флюсов растет содержание марганца

в шлаке и кремния в металле, а суммарное извлечение марганца из руды понижается до Э%, что связано с недостаточной активностью закиси марганца на за ключительных стадиях ее восстановления. С другой стороны, излишне высокий расход флюсов (более 35,9%) также понижает извлечение марганца из шихты, что связано с повышенной вязкостью расплава как в начале его взаимодействия с брикетами, так и на заключительной стадии окисления кремния из корольков оседающего металла.

Такое же влияние оказывает расход руды. При меньшем 33,5 расходе руды потери марганца со шлаком растут вследствие высокой его вязкости, а извлечение его в сплав снижается до 60-68. Если при таком расходе руды уменьшить расход флюсов до значений соответствующих оптимальному (например, 29,8% доломита, как в опыте 3, табл. 1), то вследствие увеличения расхода брикетов содержание кремния в сплаве превышает 4,5%. Излишне высокий расход руды (более kQ,Q%) при водит как к повышенным потерям марганца, так и получению сплава нестандартного по кремнию, что связано с недостаточной активностью закиси марганца в шлаке. Оптимальным расходом экзотермических брикетов является 21,5-28,5 мас.%. Как при меньшем, так и большем расходе брикетов рас- тут потери марганца, В перрсм случае это связано с повышенной вязкостью конечного шЛака и ростом его кратности. Во втором случае потери растут вследствие пониженной активности закиси марганца в ишаке. При повышенном (более чем 28,5%) расходе брикетов металл становитс я нестандартным по кремнию.

Значительное влияние на извлечение марганца оказывает и состав брикетов. Наибольшее влияние при этом оказывает соотношение между расходом руды и расходом силикомарганца. Наиболее оптимальные показатели получаются тогда, когда расход руды в брикетах составляет примерно 70% от рас- хода силикомарганца«Это объясняется тем, что при этом обеспечивается наиболее тесный контакт между окислителем (руда) и восстановителем (сйли- комарганец). Последнее связано с тем

что при этом при одинаковой крупности частичек руды и силикомарганца их количество в брикете (с у.четом разности удельного веса материалов) примерно равное. Поэтому как увеличение расхода силикомарганца 52,5% (уменьшение расхода руды хЗб%), так и уменьшение расхода силикомарганца

51% (увеличение расхода руды 0 37,5%) ухудшает тесноту контакта окислителя и восстановителя и уменьшает использование кремния по реакциям (1)-(3), увеличивая его потери за счет окисления воздухом и умень5 шая извлечение,марганца. Аналогично в брикетах влияет и расход флюса. Наилучшие результаты получаются при расходе флюса 9,0-11,5%. При большем расходе ухудшается контакт между ру0 дои и силикомарганце;, при меньшем 9,0% расходе флюсов снижается активность закиси марганца. Это в совокупности с влиянием расхода руды увеличивает потери марганца со шлаком,

5 образующимся во время проплавления бри-кетов. В качестве связующего в брикетах использовали BjOj, что позволяет уменьшить расход связующего до 1,0-1,5% от веса брикетов и обес0 -печить без рассыпания, после прокаливания при , возможность их хранения в течение недель. При меньшем 1,0% расходе связующего брикеты рассыпаются при хранении и пере5 грузках. Больший чем 1,5% расход связующего не влияет на качество брикетов, заметно повышая их стоимость.

Пример. Шихту, состоящую из марганцевой руды, содержащей, мас.%

0 8,82% Мп, 17,08% SiO, 0,20% Р) с добавками силикомарганца, содержащего, мас.%: Мп,бО,12; Si 32,7; А1 4,25%, выплавленного из руды с содержанием марганца 30%, SiO 34%,

5 фосфора ,22% и флюса доломита, содержащего, мас.%: СаО 64,78; MgO 27,31%; SiOj 1,07, загружали в тигель. Тигель помещали в печь, нагретую до . После появления рас0 плава на его поверхность загружали экзотермические брикеты, состоящие из марганцевой руды, того же сплава силикомарганца и связующего.

55

После загрузки экзотермических брикетов тигель выдерживали в печи . I {i 5 мин. Затем металл и шлак сливали, взвешивали и анализировали. Опыт повторяли два раза.

1585366

Ф о р м у л а

8

изобретения

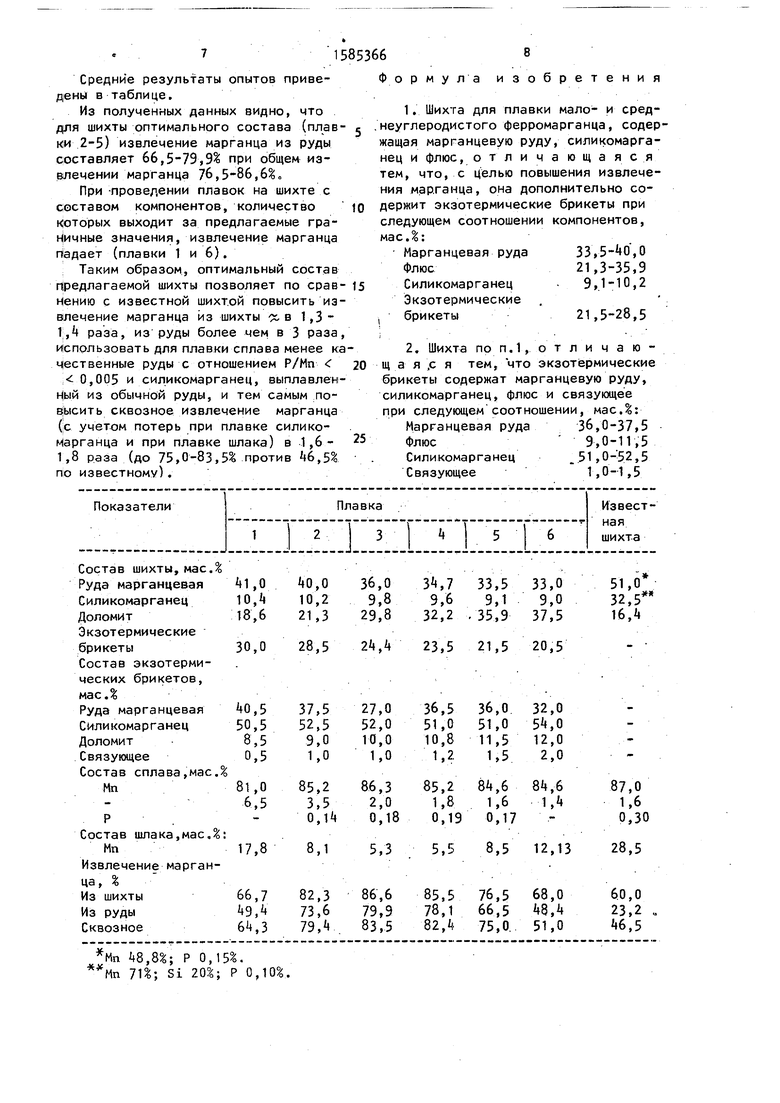

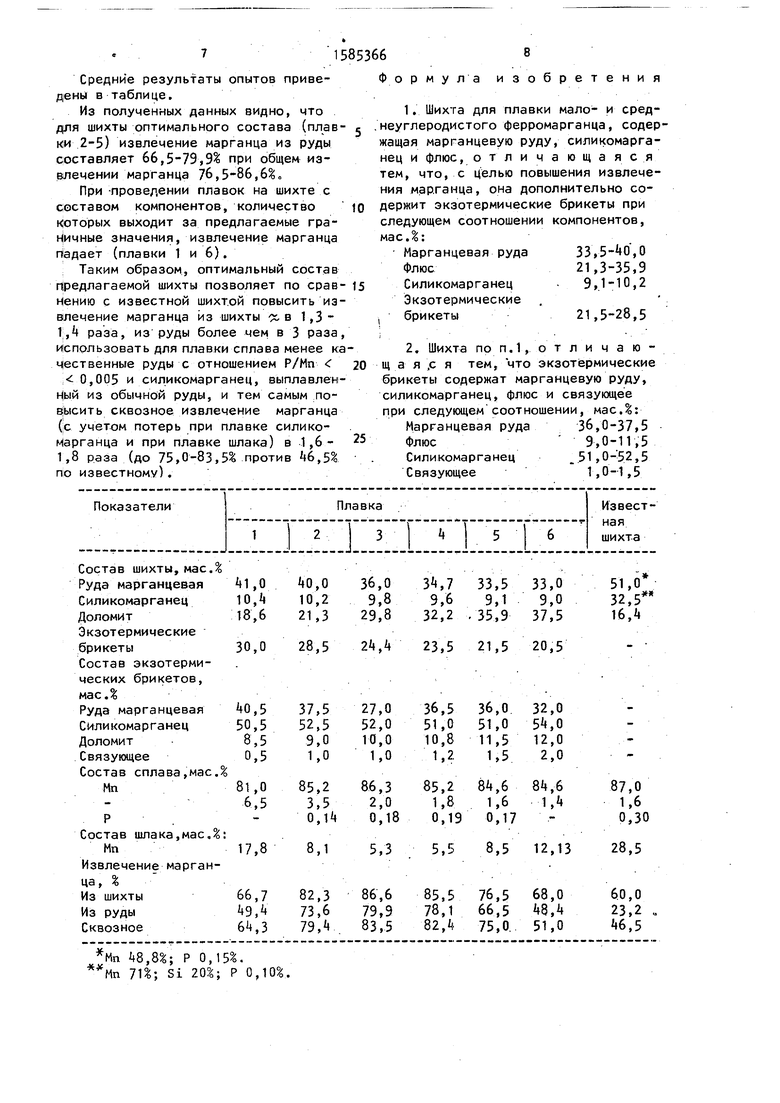

Средни е результаты опытов приведены в таблице.

Из полученных данных видно, что 1. Шихта для плавки мало- и сред- для шихты оптимального состава (плав- с .неуглеродистого ферромарганца, содер10

2-5) извлечение марганца из руды составляет 66,5-79,9 при общем извлечении марганца 76,5-86,6%.

При -проведении плавок на шихте с составом компонентов, количество которых выходит за предлагаемые граничные значения, извлечение марганца Надает (плавки 1 и 6).

Таким образом, оптимальный состав предлагаемой шихты позволяет по срав- 15 Нению с известной шихтой повысить извлечение марганца из шихты х в 1,3- l,k раза, из руды более чем в 3 раза. Использовать для плавки сплава менее качественные руды с отношением Р/Мп 20 X 0,005 и силикомарганец, выплавленный из обычной руды, и тем самым по- в|ысить сквозное извлечение марганца (с учетом потерь при плавке силико- марганца и при плавке шлака) в 1,6- 1,8 раза (до 75,0-83,5 против ,5 по известному).

25

жащая марганцевую руду, силикомарганец и флюс, отличающаяся тем, что, с целью повышения извлечения марганца, она дополнительно содержит экзотермические брикеты при следующем соотношении компонентов, мас.:

Марганцевая руда 33,,0 Флюс21,3-35,9

Силикомарганец 9,1-10,2 Экзотермические j брикеты21,5-28,5

2. Шихта по П.1, о т л и ч а ю - щ а я ,с я тем, что экзот1врмические брикеты содержат марганцевую руду, силикомарганец, флюс и связующее при следующем соотношении, мас.%: Марганцевая руда 36,0-37,5 Флюс 9,0-11,5

Силикомарганец 51,0-52,5 Связующее1,0-1,5

8

изобретения

0

5 0

25

жащая марганцевую руду, силикомарганец и флюс, отличающаяся тем, что, с целью повышения извлечения марганца, она дополнительно содержит экзотермические брикеты при следующем соотношении компонентов, мас.:

Марганцевая руда 33,,0 Флюс21,3-35,9

Силикомарганец 9,1-10,2 Экзотермические j брикеты21,5-28,5

2. Шихта по П.1, о т л и ч а ю - щ а я ,с я тем, что экзот1врмические брикеты содержат марганцевую руду, силикомарганец, флюс и связующее при следующем соотношении, мас.%: Марганцевая руда 36,0-37,5 Флюс 9,0-11,5

Силикомарганец 51,0-52,5 Связующее1,0-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ получения малоуглеродистого ферромарганца | 1977 |

|

SU897882A1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Шихта для выплавки металлического марганца | 1984 |

|

SU1254044A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ производства среднеуглеродистого ферромарганца | 1981 |

|

SU992607A1 |

Изобретение относится к черной металлургии, в частности к производству ферросплавов. Целью изобретения является повышение использования марганца. Шихта для плавки мало- и среднеуглеродистого ферромарганца содержит (мас.%) марганцевую руду 33,5-40,0

силикомарганец 9,1-10,2

флюс 21,3-35,9

экзомермические брикеты 21,5-28,5. При этом экзотермические брикеты содержат (мас.%) марганцевую руду 36,0-37,5

силикомарганец 51,0-52,5

флюс 9,0-11,5

связующее 1,0-1,5. Использование шихты позволяет увеличить сквозное использование марганца в 1,6-1,8 раза по сравнению с применением известной шихты. 1 з.п. ф-лы, 1 табл.

Состав шихты, маеJ Руда марганцевая Силикомарганец Доломит

Экзотермические брикеты

Состав экзотермических брикетов, мас.%

1,0 10,1 18,6

4о,о

10,2 21,3

36,0

29,8

9,6

32,2

33,5

9,1

35,9

33,0

9,0

37,5

30,0 28,5 2it,4 23,5 21,5 20,5

6,0

9,8

9,6

32,2

33,5

9,1

35,9

33,0

9,0

37,5

51,0- 32,5 16,i.

Авторы

Даты

1990-08-15—Публикация

1988-09-14—Подача