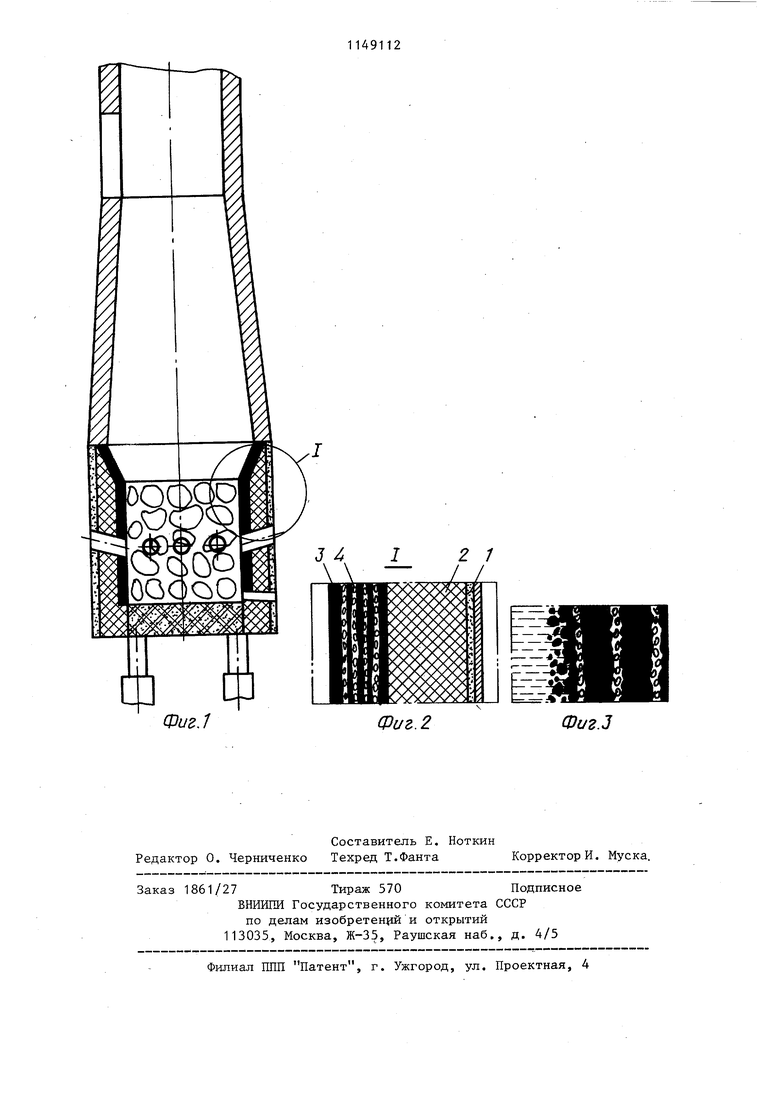

NU ;о 1 Изобретение относится к черной металлзфгии, а именно к футеровкам плавильных агрегатов, в частности газовых вагранок, применяемых для вторичной плавки чугуна в литейном производстве. Известна футеровка газовой вагранки, состоящая из слоя асбеста и нескольких слоев шамотного и высокоглиноземистого кирпича lj . Футеровка обеспечивает длительную работу вагранки, однако при так футеровке нельзя производить металлургическую обработку расплава (например, науглероживание) за счет компонентов футеровки. Наиболее близкой к изобретению по технической сущности является фу теровка вагранки, состоящая из ,слоя теплоизоляционного материала, слоя шамотного кирпича и слоя углеродистой набивной массы. Футеровка обес печивает возможность длительной раб ты вагранки (свьше 16 и более часов Кроме того, углеродистая набивная масса обеспечивает возможность науглероживания жидкого чугуна за сче растворения углерода массы в жидком металле, стекающем по футеровке.во время плавки 2j . Однако науглероживание за счет известной футеровки при этом незначительное и основное науглероживани чугуна осуществляется в коксовой холостой колоше, что приводит к доп нительному его расходу. Науглероживание чугуна наиболее актуально для газовой вагранки, в которой отсутствует кокс, а следовательно, и науглероживание, Вьшолнение горна вагранки из углеродисто набивной массы не обеспечивает дост точное науглероживание чугуна. С ц лью достижения заданного содержания углерода в шихте газовой вагранки обычно применяют повьш1енное содержание высокоуглеродистых чушковых чугунов, что отрицательно сказывается на технико-экономические показатели плавки. Целью изобретения является позышение эффективности науглероживания чугуна. Поставленная цель достигается т что в футеровке горна вагранки, со стоящей из теплоизоляционного слоя шамотного кирпича и огнеупорной угл родистой набивной массы, последняя выполнена многослойной, причем каж 121 дый из слоев разделен слоем гранулированного полистирола. На фиг. 1 изображена газовая ваг гранка с предлагаемой футеровкой, продольный разрезу на фиг. 2 - узел на фиг. 1 ,(фут8еровка вагранки, на фиг. 3 - футеровка во время плавки чугуна. Предлагаемая футеровка (фиг. 2) состоит из слоя теплоизоляционного материала, например асбеста 1, шамотного огнеупора 2 и набивной углеродистой массы 3. Углеродистая набивная масса выполнена многослойной. КаждьШ из слоев углеродистой массы разделен между собой слоем твердого газообразующего компонента - гранулированного полистирола 4. Пример . Изготавливают футеровку экспериментальной газовой вагранки производительностью 0,7 т/ч диаметром шахты 0,5 м. На внутреннюю сторону кожуха наклеивают с помощью жидкого стекла асбестовый картон толщиной 4 мм. Далее по периметру шахты выкладывают слой шамотного кирпича на ширину 115 мм. Углеродистая масса изготовляется из смеси мас,%: термоантрацит (крупностью 0,08 мм) - 51-53, кокс (крупностью 0,3-0,6 мм) 33-35, каменоугольный пек - 13-15%.. После приготовления массы последняя наносится на шамотную футеровку послойно толщиной 20-30 мм и уплотняется механически деревянной трамбовкой. После уплотнения первого слоя на него наносится слой гранулированного полистирола в гранулах 2-3 мм толщиной 3-4 мм, который вдавливается в массу и держится в ней за счет сил сцепления между гранулами и связующего массы. Далее наносился второй слой углеродистой массы, а затем - слой полистирола и т.д. Всего вьшолнено три слоя огнеупорной углеродистой массы толщиной 20-30 мм и два слоя гранулированного полистирола толщиной 3-4 мм. После изготовления футеровки последняя подвергается сушке инжекционной горелкой, после чего производятся испытания футеровки в процессе плавки. Футеровка горна вагранки работает следующим образом. В процессе плавки по мере разогрева футеровки, в частности огнеупорной углеродистой массы, гранулированньй полистирол нагревается и при плавится, .размягчается, при при кипит, при температуре более 500-700 С разлагается (явление деструкции). Явление деструкции поли стирола сопровождается обильным газо вьщелением (СО, СО, Н2, СН, сажистый углерод, изопентаны и т.д.) Выделяющиеся газы, накапливаясь, увели чивают давление на слой набивной мае сы и в некоторых местах локально разрьюают слой углеродистой массы с образованием осколков и кусочков массы. Поверхность слоя при этом становится рыхлой. Куски углеродистой массы (фиг. 3) захватываются жидким металлом и растворяются в нем При этом наблюдается эффективное науглероживание чугуна. В случае полного израсходования одного слоя массы в процессе науглероживания уча ствует другой слой и т.д. Повышение эффективности науглероживания чугуна при использовании предлагаемой футеровки достигается благодаря тому, что интенсификация науглероживания чугуна способствует развитая поверхность углеродистой массы, образуемая при разрыве слоя газами. Поверхность контакта металла с углеродистой массой при этом резко увеличивается, что в соответствии с законами науглероживания способств ет интенсификации растворения углеро да Науглероживанию чугуна способству ет также наличие в жидком металле ку сочков углеродистой массы, образующихся при разрыве слоя газами. Кусочки имеют фракцию от 0,5-15 мм. обладают большой поверхностью, имеют температуру 1600-1700 0. Так как процесс науглероживания при повышении температуры и увеличении поверхности контакта интенсифицируется, то и эффективность наз лероживания повышается. Усвоение углерода чугуном ровышается путем улучшения тепломассообмена между углеродистой массой и чугуном. Улучшению тепломассообмена способствует барботаж расплава чугуна, создаваемый продуктами разложения гранулированного полистирола. Процесс растворения углерода массы в металле при его интенсивном перемешивании ускоряется. Кроме того, науглероживание интенсифицируется за счет растворения в металле сажистого углерода, имеющегося в продуктах разложения полистирола. Многослойное выполнение набивной массы позволяет проводить науглероживание в течение всей плавочной кампании, так как в случае израсходования одного слоя в процессе науглероживания включается другой слой (полностью или частично). Таким образом, предлагаемая футеровка горна вагранки способствует интенсивному науглероживанию чугуна за счет многослойного выполнения углеродистой набивной массы и разделения слоев гранулированным полистиролом. Результаты проведенных испытаний позволяют установить возможность эффективного науглероживания чугуна при использовании предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДИНА ВАГРАНКИ | 2001 |

|

RU2194230C1 |

| ФУТЕРОВКА ВАГРАНКИ | 1999 |

|

RU2151351C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 1990 |

|

RU2016075C1 |

| ХОЛОСТАЯ ОГНЕУПОРНАЯ КОЛОША | 2003 |

|

RU2243465C1 |

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| Газовая тигельная печь | 2020 |

|

RU2754257C1 |

| ОГНЕУПОРНАЯ НАСАДКА ГАЗОВОЙ ВАГРАНКИ | 2001 |

|

RU2194932C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2760137C1 |

ФУТЕРОВКА ГОРНА ВАГРАНКИ, состоящая из теплоизоляционного слоя, шамотного кирпича и огнеупорной углеродистой набивной массы, отличающаяся тем, что, с целью увеличения эффективности науглероживания чугуна, огнеупорная углеродистая набивная масса вьтолнена многослойной, причем каждый из слоев разделен слоем гранулированного полистирола.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грачев В.А | |||

| и др | |||

| Применение природного газа в вагранках | |||

| Саратов, 1973, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огородник В.Н | |||

| и др | |||

| Современ ное состояние ваграночной плавки за рубежом | |||

| М., 1978, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1985-04-07—Публикация

1984-02-08—Подача