Изобретение относится к черной металлургии и литейному производству, точнее к способам науглероживания чугуна.

Целью изобретения является увеличение степени усвоения углерода карбюризатора, а вместе с тем увеличение содержания углерода в чугуне, снижение расхода карбюризатора и себестоимости чугуна.

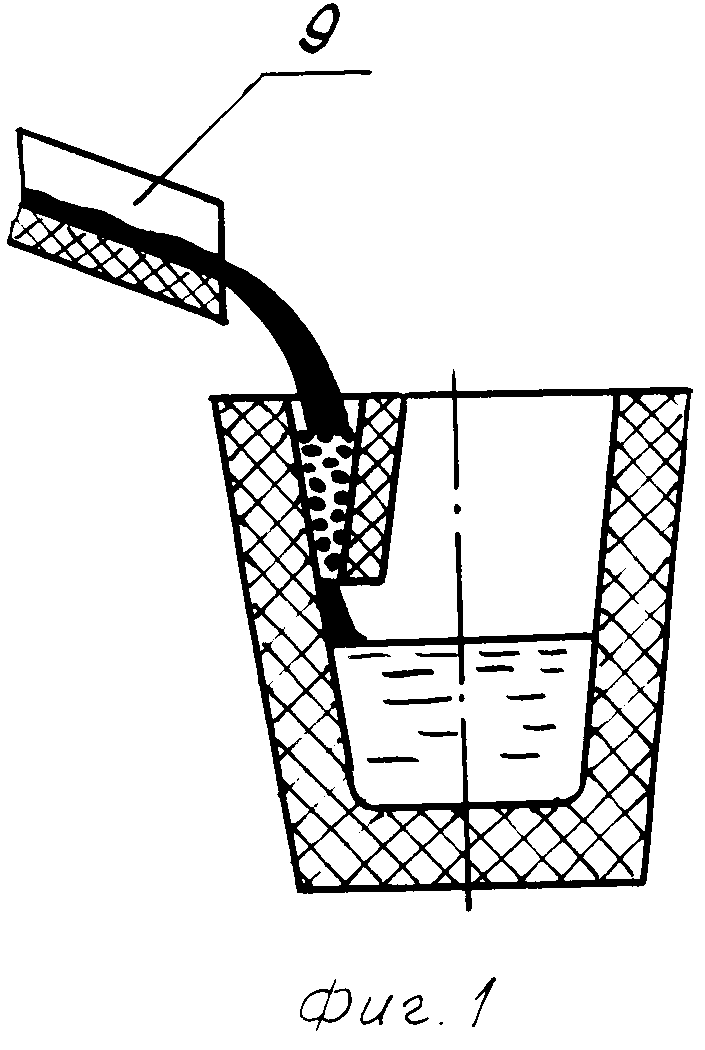

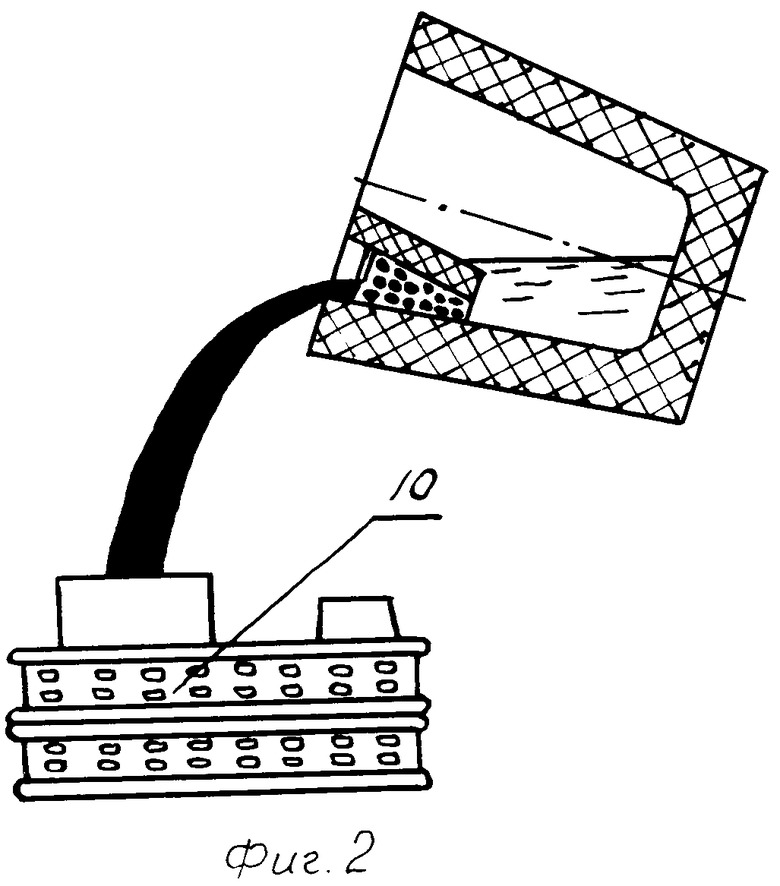

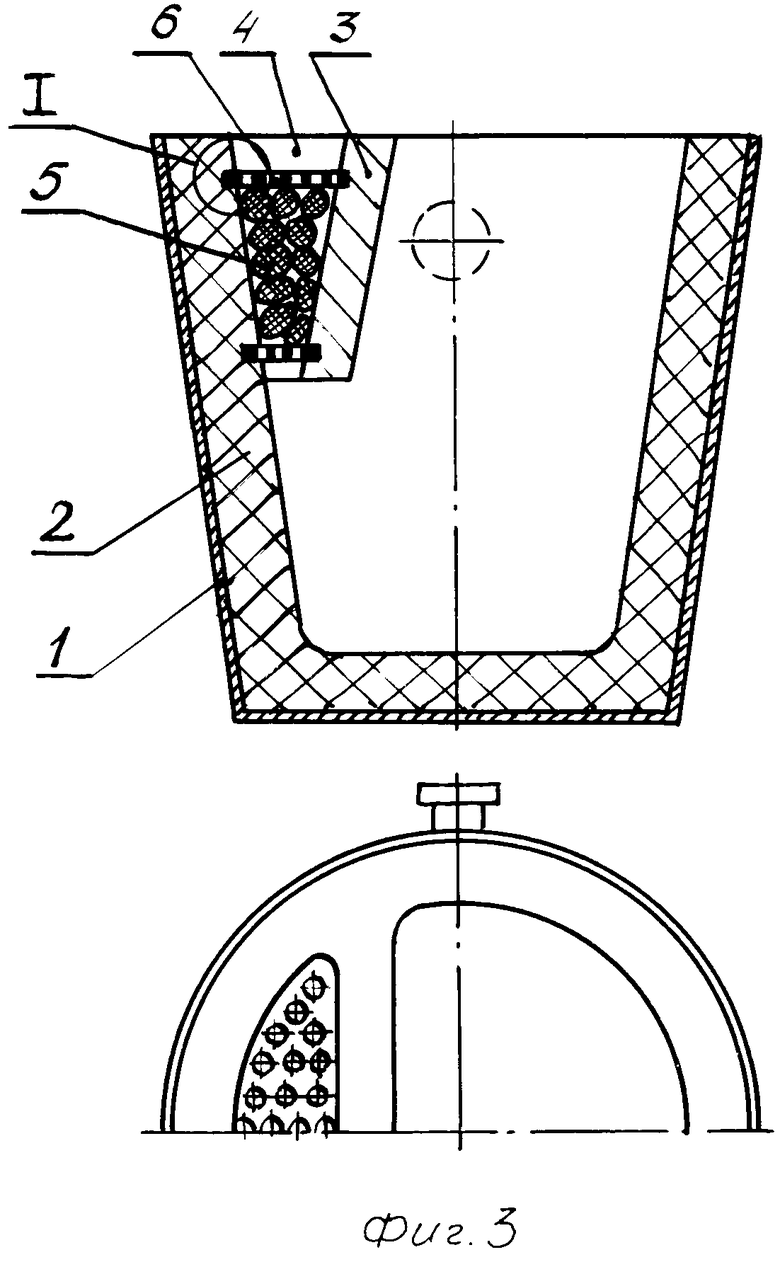

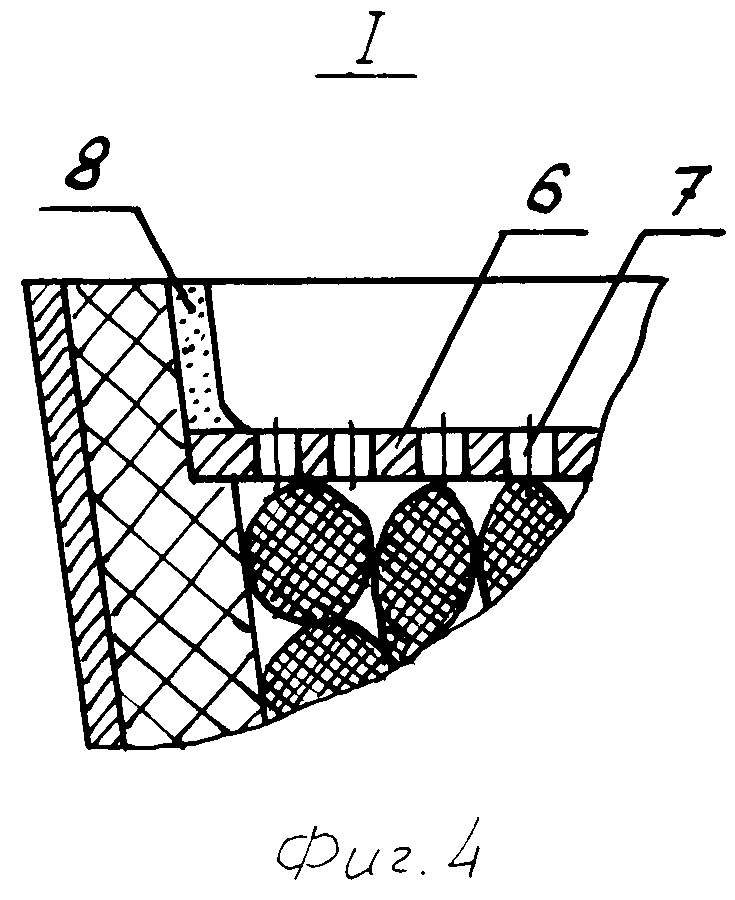

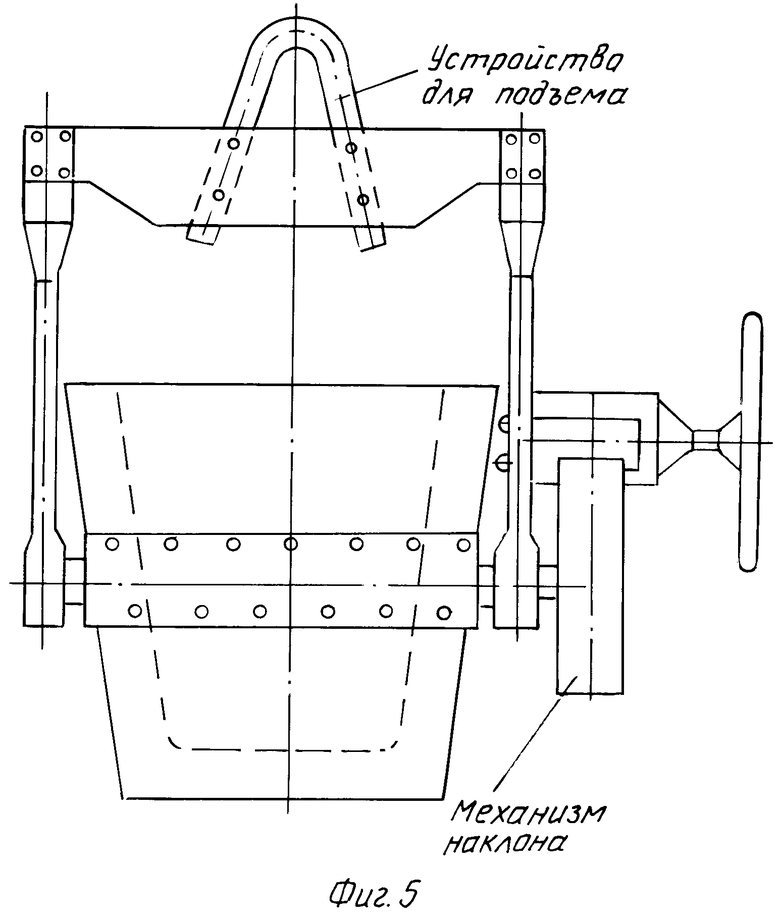

На фиг.1 представлен общий вид ковша; на фиг.2 - момент заливки чугуна из плавильного агрегата (вагранка, индукционная печь) в ковш; на фиг.3 - момент слива металла из ковша и заливки литейной формы; на фиг.4 - то же, узел I на фиг.3; на фиг.5 - разрез литейного ковша для осуществления предлагаемого способа, (на фиг.2, 3 дана схема науглероживания).

Способ осуществляют в литейном ковше (фиг.1, 5). Ковш состоит из корпуса 1, футеровки 2, механизма наклона и подъема, шлакоотделительной перегородки 3. Шлакоотделительная перегородка 3 и футеровка 2 ковша образуют сливной канал 4, который одновременно является каналом для заливки в ковш чугуна.

Сливной канал 4 заполнен кусковым карбюризатором 5 (кокс, электродный бой, углеродная стружка, каменноугольный пек и т.д.). Слой карбюризатора перекрыт снизу и сверху огнеупорными перфорированными перегородками 6 с каналами 7 для прохода жидкого чугуна. Перегородки 6 заделаны в сливной канал с помощью шамотной пасты 8. Перегородки могут быть выполнены из любого огнеупорного материала (шамота, высокоглиноземистого огнеупора, муллита, углеродистых огнеупоров и др.). Перегородки служат для предотвращения вымывания карбюризатора из сливного канала струей жидкого металла, сокращения потерь углеродсодержащего материала.

Способ осуществляют следующим образом. Перед плавкой в сливном канале 4 ковша монтируют нижнюю перегородку, засыпают на нее слой карбюризатора (куски размером 20-100 мм в зависимости от емкости ковша). Затем перекрывают слой верхней перегородкой 6 и заделывают ее огнеупорной пастой. После этого ковш и сливной канал просушивают и разогревают инжекционой газовой горелкой до 500-800оС.

При выпуске металла из плавильного агрегата струю с желоба 9 направляют в сливной канал 4 (фиг.2). Металл через каналы 7 перегородки 6 поступает в слой карбюризатора 5, где науглероживается, после чего поступает в ковш. После наполнения ковша его транспортируют к месту заливки форм 10 и производят слив металла в форму (фиг.3). Слив металла производят также через сливной канал 4, чем обеспечивается двукратная фильтрация жидкого металла через слой карбюризатора при заливке и сливе металла. Во время слива металла через сливной канал происходит вторичное науглероживание чугуна. Слой карбюризатора может быть использован несколько раз. По мере израсходования карбюризатора он может быть восполнен, для чего снимают верхнюю перегородку, засыпают куски углеродсодержащих веществ и снова монтируют перегородку.

Способ позволяет обеспечить повышение степени усвоения углерода карбюризатора.

Положительный эффект обеспечивается за счет следующего:

при двукратной фильтрации металла через единый, заполненный карбюризатором канал время контакта реагирующих фаз возрастает в два раза, что способствует развитию диффузионных процессов растворения углерода в чугуне. Это способствует повышению эффективности процесса и повышению степени усвоения углерода карбюризатора;

при протекании жидкого металла через слой карбюризатора в обоих направлениях возникают хорошие условия для взаимного перемешивания реагирующих фаз за счет интенсивного перемещения их относительно друг друга, что способствует повышению степени усвоения;

при протекании жидкого металла через слой карбюризатора поток металла турбулизируется. В турбулизированном потоке процессы науглероживания идут интенсивнее, что положительно сказывается на повышении степени усвоения;

турбулизация потока металла способствует отрыву от кусков карбюризатора микро- и макрочастиц углеродосодержащего вещества, которые эффективно растворяются в металле во время накопления металла;

наличие определенного промежутка времени после первой фильтрации (в период накопления металла в ковше) способствует протеканию диффузионных процессов растворения частиц карбюризатора в жидком металле;

вторичная фильтрация металла через слой карбюризатора способствует повышению степени усвоения карбюризатора не только за счет перечисленных факторов, но также за счет того, что слой карбюризатора нагревается за счет тепла металла, профильтрованного при наполнении ковша, до высокой температуры (1100-1300оС). Это способствует активизации процессов растворения и повышению степени усвоения карбюризатора.

В конечном итоге степень усвоения углерода карбюризатора возрастает на 5-8% . Так как карбюризатор при многократном использовании ковша может быть израсходован полностью, то в таком случае коэффициент использования карбюризатора может достигнуть величины, близкой к 100%.

П р и м е р. Производили науглероживание чугуна в ковше 50 кг, выплавленного в газовой вагранке 0,5 т/ч. Состав исходного чугуна, %: углерод 3,05-3,10, кремний 1,3-1,4, марганец 0,4-0,5. Температура 1420оС.

Литейный ковш для науглероживания имел перегородку, образующую со стенками футеровки сливной канал. В воронку загрузили электродный бой в кусках размером 15-20 мм. Слой электродного боя перекрыли сверху и снизу огнеупорными перфорированными перегородками с отверстиями диаметром 10 мм.

Ковш перед выпуском металла разогрели до 500-600оС инжекционной газовой горелкой. Чугун из вагранки выпустили через летку диаметром 15 мм в сливной канал, заполненный электродным боем. Далее после заполнения ковша и небольшой выдержки (0,5 мин) слили чугун через сливной канал и залили формы и образцы. Содержание углерода после науглероживания 3,5%. Степень усвоения углерода карбюризатора 1,14, что на 4,7-8,5% больше, чем в способе-прототипе.

Предлагаемое изобретение обеспечивает по сравнению с прототипом следующий технико-экономический эффект:

повышается степень усвоения углерода карбюризатора (на 5-8%);

возможно получение высокоуглеродистого чугуна (до 3,4-3,6%);

исключается применение дорогостоящего оборудования (трансформатор, токопроводы, контактные плиты и т.д.) и дополнительного топлива (электроэнергии);

снижается расход карбюризатора (на 10-15%);

появляется возможность снижения стоимости шихтовых материалов за счет использования более дешевых низкоуглеродистых чугунов (на 5-10%).

Способ прост в осуществлении, эффективен и найдет применение в черной металлургии и литейном производстве для науглероживания чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАСАДКА ГАЗОВОЙ ВАГРАНКИ | 2001 |

|

RU2194932C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 2001 |

|

RU2191832C1 |

| Способ обработки расплавов чугуна порошкообразными реагентами | 1990 |

|

SU1726528A1 |

| ПОДИНА ВАГРАНКИ | 2001 |

|

RU2194230C1 |

| ОГНЕУПОРНАЯ НАСАДКА ГАЗОВОЙ ВАГРАНКИ | 2001 |

|

RU2186122C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Футеровка горна вагранки | 1984 |

|

SU1149112A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2015800C1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| Шихта для выплавки чугуна | 1985 |

|

SU1321750A1 |

Использование: черная металлургия и литейное производство. Сущность изобретения: расплав чугуна при заливке его в ковш и сливе из ковша пропускают через карбюризатор, помещенный в канал, расположенный в полости ковша, что позволяет на 5 - 8% увеличить степень усвоения углерода карбюратора. 5 ил.

СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА в ковше, включающий подачу расплавленного металла в ковш через слой карбюризатора, отличающийся тем, что, с целью увеличения степени усвоения углерода и снижения расхода карбюризатора, расплавленный металл пропускают через слой карбюризатора при его заливке в ковш и сливе из ковша, при этом карбюризатор помещают в канале, расположенном в полости ковша.

| В.А.Грачев "Применение электроэнергии для интенсификации плавки чугуна" | |||

| М., НИИинформтяжмаш, 1972. |

Авторы

Даты

1994-07-15—Публикация

1990-12-05—Подача