Изобретение относится к технологи получения железоокисных магнитных материалов, применяемых для изготовления магнитных носителей. Известен способ получения игольчатой Т -окиси железа для изготовления магнитных носителей, включающи взаимодействие водных растворов хлорида двухвалентного железа с концентрацией 29,95-59,2 г/л и щелочи, последующее окисление полученной суспензии гидрозакиси железа кислородсодержащим газом при интенсивном пер мешивании до рН 2,9 4,; выращивание образовавшихся частиц f-моногидрата окиси железа в 1,2-5 раз по весу при 26,7-60°С в течение 7-8 ч до рН 3,0-4,1 последующую обработку вы ращенных частиц поверхностно-активны веществом в виде жирной кислоты коко сового масла или ее смеси с.морфолином, отмывку их от солей и далее восстановление частиц (Г -моногидрата окиси железа в атмосфере продуктов термической диссоциации указанной жирной кислоты при 316-427с и окисление продукта восстановления при 232- 882°С 1. Однако известный способ не обеспечивает получение2Р-окиси железа требуемого качества для магнитных носителей, создавая в них достаточно высокий копир - эффект порядка 50,4 дБ. Обусловлено это недостаточно совершенной анизотропией формы и ориентацией игольчатых частиц полученной Т -окиси железа, больпшми объемами обрабатываемых растворов вследствие использования малых рабочих концентраций исходных веществ и большой длительностью выращивания частиц, составляющей в среднем около 8 ч, т.е. 40-50% времени всего процесса. Цель изобретения - уменьшение копир-эффекта в магнитном носителе при сохранении высокой ориентации железоокисных частиц в его рабочем слое. Поставленная цель достигается тем способом получения игольчатой -окиси железа для изготовления магнитных носителей путем взаимодействия водных растворов соли двухвалентного железа и щёлочи, окисления ее кислородсодержащим газом, выращивания образовавшихся частиц У-моногидрата окиси железа при нагревании, последу ющей обработки их поверхностно-актив ным веществом на основе жирной кислоты, отмывки, восстановления и оки сления взаимодействие исходных растворов ведут до получения суспензии гидрозакиси железа с концентрацией 20-80 г/л, окисление со скоростью 0,1-0,2 г иона железа (II)/ч.л, а выращивание и отмывку образовавшихся при этом частиц моногидрата окиси же леза осуществляют до рН жидкой среды 10-12 и 8-9,5, соответственно. Кроме того, процессы окисления гидрозакиси железа, выращивания, восстановления и окисления частиц частиц -моногидрата окиси железа проводят при 0-24, 20-60, 430-650 и 300-550 С, соответственно. При этом в качестве поверхностноактивного вещества используют водорастворимую соль щелочного металла жирной кислоты , Все вьшеперечисленные отличительные признаки предлагаемого способа в совокупности с известными позволя ют получить -окксъ железа в виде игольчатых ориентированных агрегатов обеспечивающих уменьшение копир-эффекта в магнитном носителе при сохранении высокой ориентации частиц в рабочем слое магнитного носителя. Получение игольчатой J-окиси же леза проводят следующим образом. Водный раствор соли двухвалентного железа заливают в реактор, в к торьвй затем при перемешивании прили вают расчетное количество раствора щелочи в воде, обеспечивающее осаждение в виде гидрата закиси железа 50-90% соли при его концентрации д суспензии 43-80 г7л. Температуру в реакторе поддерживают не выше 30 и с целью предотвращения окисления разующегося гидрата закиси железа, реактор продувают азотом. После окончания подачи раствора щелочи в конце осаждения через суспензию при перемешивании пропускают окислитель ный агент, например кислород, смесь азота с кислородом или воздух,с ра ходом, обеспечивающим скорость окисления 0,126-0,200 т-иона железа (lO/ч на 1 л суспензии при . Окисление заканчивают по достижении рН среды 2,9-4,1 в зависимости от избытка соли двухвалентного железа. Далее проводят выращивание частиц У-моногидрата окиси железа в 1,12,0 раза по весу путем добавления к суспензии, через которую продувают окислительный агент, раствора щелочи с расходом, обеспечивающим рН суспензии не выше 5. Процесс проводят при 20-60 С и интенсивном перемешивании в течение 1-3 ч. После окончания выращивания рН суспензии доводят до 10-12 путем добавления избытка раствора щелочи. Затем при температуре суспензии 50-60°С и интенсивном перемешивании добавляют водный раствор поверхностно-активного вещества в виде водорастворимой соли щелочного металла жирной водимой соли щелочного металла жирной кислоты в количестве 0,050,06 кг ПАВ/КГ 2Г-моногидрата окиси железа, что обеспечивает нанесейие на частицы У-моногидрата окиси железа мономолекулярного слоя в указанных условиях перемешивдния суспензии в течение 1-2 ч. После этого суспензию направляют на фильтр и отжимают до пасты. Пасту ТГ-моногидрата окиси железа промывают на фильтре водой до рН 8-9,5 и далее сушат при температуре не выше 8сРс. Полученный сухой у-моногидрат окиси железа механически размалывают. После размола порошок у-моногидрата окиси железа термически перерабатывают ву-окись железа. При этом дегидрацию и восстановление проводят совместно при 350-650 С в атмосфере продуктов термической дис- социации солей жирных кислот .или атмосфере смеси восстановительного агента, например водорода, окиси углерода, подаваемого извне, и продуктов термической диссоциации солей жирных кислот до получения магнетита. Окисление магнетита до 2Г-окиси железа проводят при 300-550 С в атмосфере окислительного агента - воздуха, воздуха с азотом или азота с кислородом. Полученная 7 окись железа может быть подвергнута уплотнению с целью улучшения дисп-эргирояания в ферролаке. Готовый продукт - 5 -окись железа в виде кристаллизованных игольчатых ориентированных агрегатов при измерении на вибрационном магнитомере в поле 3000 Э обл дает следуюшрими магнитными свойства ми: Коэрцитивная Не менее 300 сила, Не Остаточная инНе менее 2300 дукция, В г Коэффициент прямоугольноеНе менее 0,54 ти К Коэффициент неоднородности по полям перемагничивания, Р Не более 1,1 Применение данного магнитного пр дукта для изготовления магнитных но сителей обеспечивает улучшение одно из основных характеристик - понижение копир-эффекта до уровня (-52,0) (-58,0) дБ при сохранении высокой о ентации частиц в рабочем слое магни ного носителя; коэффициент прямо угольности в направлении ориентации ( Кп ) в пределах 0,82-0,90i-. коэффици ент ориентации (clg) в диапазоне 8,0-11,0 дБ. Увеличение концентрации гидрата кйси железа до 20-80 г/л при проведении окисления его до 7 моногидрата окиси железа со скоростью 0,126-0,20 г-иона железа (U)/4 на 1 л суспензии производится с целью увеличения времени синтеза J-моногидрата окиси железа, так как в этом случае кристаллизация частиц при заданном их конечном размере происходит с меньшей скоростью и пр водит к формированию частиц с совер шенной внутренней структурой. Сниже ние скорости окисления при малых концентрациях гидрата закиси железа менее 43 г/л приводит к образованию небольшого количества зародышей -моногидрата икиси железа и формированию очень крупных кристаллов и ухудшении качества конечного продукта. При его применении получа ют магнитные носители с высоким уро нем шума, что неприемлемо в современной магнитной записи. Повышение концентрации гидрата закиси железа выше 80 г/л ограничено растворимост солей железа и щелочей Б хюде, и кроме того, приводит к существенному увеличению вязкости реакционной мас сы вследствие возтшкновения характер 9 ного для коллоидных систем структурирования суспензий или тиксотропности. Возрастание тиксотропности с увеличением концентрации твердой фазы замедляет подвод окислительного агента к частицам и уменьшает скорость окисления, что увеличивает вероятность получения другой модификации моногидрата окиси железа, например ЗГ-модификаций, а также магнетита, Поэтому проведение синтеза при высоких концентрациях гидрата закиси железа проводят при скорости окисления его более 0,126 г-иона железа (II) /ч на 1 л суспензии. Увеличение же скорости окисления более 0,2г-иона железа (М)/ч на 1 л суспензии уменьшает совершенство структуры образующихся частиц и увеличивает полидисперсность порошка ЗГ-моногидрата окиси железа, что также ухудшаетсвойства конечного продукта of-окиси железа. Вырашивание частиц J-моногидра та окиси железа осуществляют в 1,1- 2,0 раза по весу (.в известном в 1,2 5 раз). Выращивание затравки более чем в 3 раза по весу приводит к повьшению дефектности структуры частиц в процессе последукяцей термообработки и ухудшает свойства целевого магнитного продукта. Выращивание частиц менее чем в 1,1 раз не обеспечивает достаточной однородности 3 ОКИСИ железа. Выращивание частиц заканчивают до соответствующего веса при рН 10- 12 путем добавления избытка щелочи для обеспечения последующей обработки 2Г МО но гидрата окиси железа поверхностно-активным веществом (ПАВ) на основе водорастворимой щело.ной соли жирной кислоты, способствующей повьш1ению термостабильности частиц -моногидрата окиси железа и улучшает их отмывку. Нанесенньп на частицы -моногидрата окиси железа слой ПАВ предохраняет их от изменения игольчатой формы и спекания и позволяет проводить последующую термообработку вУ-окись железа при повышенных температурах, что существенно повьш1ает ориентацию частиц в рабочем слое магнитного носитсотя и улучшает его магнитные и рабочие свойства. Создание щелочной среды суспензии с рН 10-12 обеспечивает хорошую ра/створимость и хемосорбцию на поверхности солей жирных кислот. Увеличение рН более 12 не является рациональным, так как приводит лишь к существенному улучшению растворимости и хемосорбции жирных кислот. Удаление последних проводят при фильтрации и промьфке пасты на фильтре водой или, например декантацией. При этом отмывку пасты водой продолжают до рН промывных вод в пределах 8-9,5, чтобы сохранить ву-оки си железа достаточное количество атомов щелочных металлов. Нижний предел рН 8 обеспечивает достаточное содержание щелочного металла в продукте и высокую термостабильность У -окиси железа. Верхний предел рП 9,5 обеспечивает снижение концентрации, в частности KHCJB IX ионов S0, С1 и т.д., до заданного уровня, например, С I менее 0,1%. На первой ступени термопереработк совместной дегидрации и восстановления температуру поддерживают в интервале 430-650 С. При этом при температуре ниже 430°С восстановление протекает крайне медленно, а при тем пературе выше 650 С наблюдается значительное спекание частиц, несмотря на наличие на поверхности термостабилизирующего сдоя. На второй ступени - окислении температуру поддерживают в интервале 300-550 С и окисление протекает в ат мосфере окислительного агента - воздуха, воздуха с азотом или кислорода с азотом. Повышение температуры при окислении вьше 550 С приводит к частичному переходу З-окиси железа в немагнитную -окись железа, что приводит к существенному снижению индукции насьпдения В и остаточной индукции . Снижение температуры окисления ниже 300 С не позволяет го могенизировать структуру J-окиси железа, что приводит к увеличению копир-эффекта в магнитных носителях Пример 1. К 200 л водного раствора хлорида железа, содержащего 24 кг (0,19 кг-моль) Fed2 добавляют при перемешивании 140 л водного раствора гидроокиси натрия, содержащего 1 1 кг (0,275 кг-моль) NaOH Осуществляют перемешивание суспензии при концентрации гидрата закиси железа 36,5 г/л мешалкой смешанного пропеллерно-турбинного типа, обеспечивающей разрушение коллоидных струк тур, температуру поддерживают в диапазоне 20-24 С. Затем через суспензию продувают ток воздуха со скоростью 4 м/ч, обеспечивая скорость окисления 0,1 г-ион железа С)/ч на 1 л суспензии. В течение 4 ч окисление заканчивают при рН 3,6, при этом цвет суспензии изменяется от светло-синего до оранжево-желтого. Температуру затем повышают до , подачу воздуха увеличивают до 25 м ч и в реактор подают для выращивания частиц в 1,37 раза по весу водный раствор 2 н. NaOH со скоростью, обеспечивающей поддержание рН 4,5-4,7. По окончании выращивания рН суспензии доводят до 10 с помощью водного раствора 2 н. NaOH. По данным рентгеновского анализа полученный продукт - чистый 2Г -моногидрат окиси железа. Затем температуру суспензии поднимают до 60 С и в реактор добавляют 40 л водного раствора, содержащего 1 кг стеарата натрия. Хемосорбцию стеарата натрия при перемешива- , НИИ и температуре 60 С продолжают 2 ч. фильтрацию и отмывку суспензии проводят на рамноМ фильтр-прессе до рН пр01Фтной воды 8. Сушку пасты проводят в вакуум-печах при 80с. После размола порошок У моногидрата окиси железа подвергают термообработке во вращающейся печи. Дегидратацию и восстановление проводят в токе водорода при 350 С. а окисление - в токе воздуха при . П р. и м е р 2, К 200 л водного раствора, содержащего 24 кг (О,19кгмоль) FeCl, добавляют при перемешивании 190 л водного раствора, содержащего 7,65 кг (0,19 кг-моль) NaOH. Перемешиваний суспензии осуществляют аналогично примеру 1. Температуру поддерживают на уровне . Затем через суспензию с концентрацией гидрата закиси железа 20,0 г/л продувают ток воздуха со скоростью 3 м/ч, обеспечивая скорость окислений 0,11 г-ион железа .(Ч)/ч На 1 л суспензии. В течение 2 ч окисление заканчивают при рН 3,0. Температуру затем повышают до , подачу воздуха увеличивают до 25 и в реактор подают для выра циБання в 2 раза по весу водный раствор I н. NaOH со скоростью, обеспечивающей поддержание рН 4,5-4,7. По окончании выращивания рН суспензии доводят до 10 с помощью водного раствора 1 и. NaOH. По данным рентгеновского анализа полученный продукт представляет собой чистый У -моногидрат окиси железа. . Затем температуру суспензии подни мают до 60 С и в реактор добавляют 40 л водного раствора, содержащего 1кг стеарата натрия. Хемосорбцию при перемешивании и продолжают 2ч. Фильтраш ю и отмывку проводят на рамном фильтре-прессе до рН пром ной воды 9. Сушку пасты проводят в вакуум-печах при 80 С. После размола порошок J -моногидрата окиси железа подвергают термопереработке во вращающейся печи. Дегидрацию и восстановление проводят в атмосфере продуктов термической диссоциации стеарата натрия при 650 С, а окисле ние в токе воздуха при 550 С. Пример З.К 1000 л водного раствора, содержащего 80 кг (0,63 к моль) FeCl2 добавляют при перемешивании 385 л водного раствора, содержащего 63,5 кг (1,13 кг-моль) КОН. Перемешивание суспензии при ко центрации гидрата закиси железа 36.7 г/л осуществляют перемешивающим устройством, представляющим собо набор чередующихся вращающихся и не подвизкных перфорированных дисков и обеспечивающим высокие усилия сдвиг в суспензии при . Затем через суспензию продувают ток воздуха со скоростью 30 , обеспечивая скорость окисления 0,2 г-ион железа(1|) на 1 л суспензии. В течение 2 ч 25 мин окисление заканчивают при рН 4,0. Затем температуру повышают до 50 С. подачу воздуха увеличиваю до 50 мV4 и в реактор подают для выращивания в 1,1 раза по весу водный раствор 3 н. КОН со скоростью, обеспечивающей поддержание рН 4,85,0. По окончании г.мращиваиия рН суспензии доводят до 12 с помощью водного раствора 3 н. КОН. По данным рентгеновского анализа полученный продукт представляет собой чистый -моногидрат окиси железа. Затем температуру суспензии подн мают до 50 С в реактор добавляют 150 л водного раствора, содержащего 4 кг стеарата калия и перрм1 1пивают 9 .10 суспензию при 1 ч. Фильтрацию и отмьшку проводят на фильтре-прессе до рН промывной воды 9,5. Сушку пасты проводят в вакуум-печах при . После размола порошок -у-моногидрата окиси железа подвергают термообработке во вращающейся печи. При этом дегидратацию и восстановление проводят в атмосфере продуктов термической диссоциации стеарата калия при 600 С, а окисление - в токе воздуха при . ч Пример 4.К 1000 л водного раствора, содержащего 220 кг (1,73 кгмоль) FeCI, добавляют при перемешивании и при 23°С 550 л водного раствора, содержащего 110 кг (2,75 кгмоль) NaOH и 6 л этилового спирта до образования суспензии с концентрацией гидрата закиси железа - 80 г/л. Затем суспензШо продувают током воздуха со скоростью 40 , обеспечивая скорость окисления 0,18 г-ион железа (1|)/ч на 1 л суспензии. .В течение 5 ч окисление заканчивают при рН 3,8. Затем температуру увеличивают до 50 С, подачу воздуха увеличивают до 80 м/ч и в реактор подают для вьфащивания в 1,25 раза по весу водный раствор 2 н. NaOH со скоростью, обеспечиваняцей поддержание рН 4,5-4,7. По окончании выращивания рН суспензии доводят до 10 с помощью водного раствора. 2 н. NaOH. По данным рентгеновского анализа полученный продукт представляет собой чистый ЗГ-моногидрат окиси железа. Затем температуру суспензии повышают до 60°С и в реактор добавляют 360 л водного раствора, содержащего 9 кг стеарата натрия. Хемосорбцию стеарата натрия при перемешивании и продолжают 2 ч. Фильтрацию и отмывку проводят на фильтр-прессе до рН промывной воды 9,5. Сушку пасты проводят в вакуум-печах при 80 С. После размола порошок у-моногидрата подвергают термообработке во вращающейся печи. Дегидратацию и восстановление проводят в токе водорода при 450 С, а окисление - в токе воздуха при 500 С. Свойства порошка и магнитных носителей, изготовленных с его применени- ем, приведень в таблице.

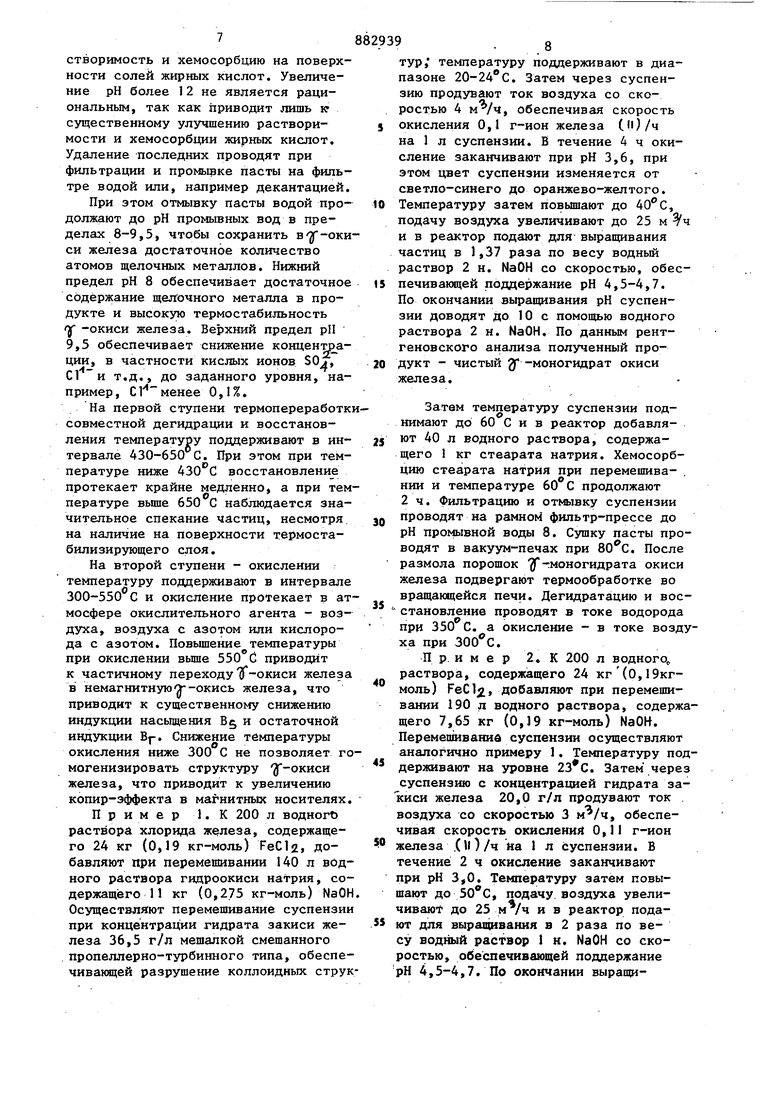

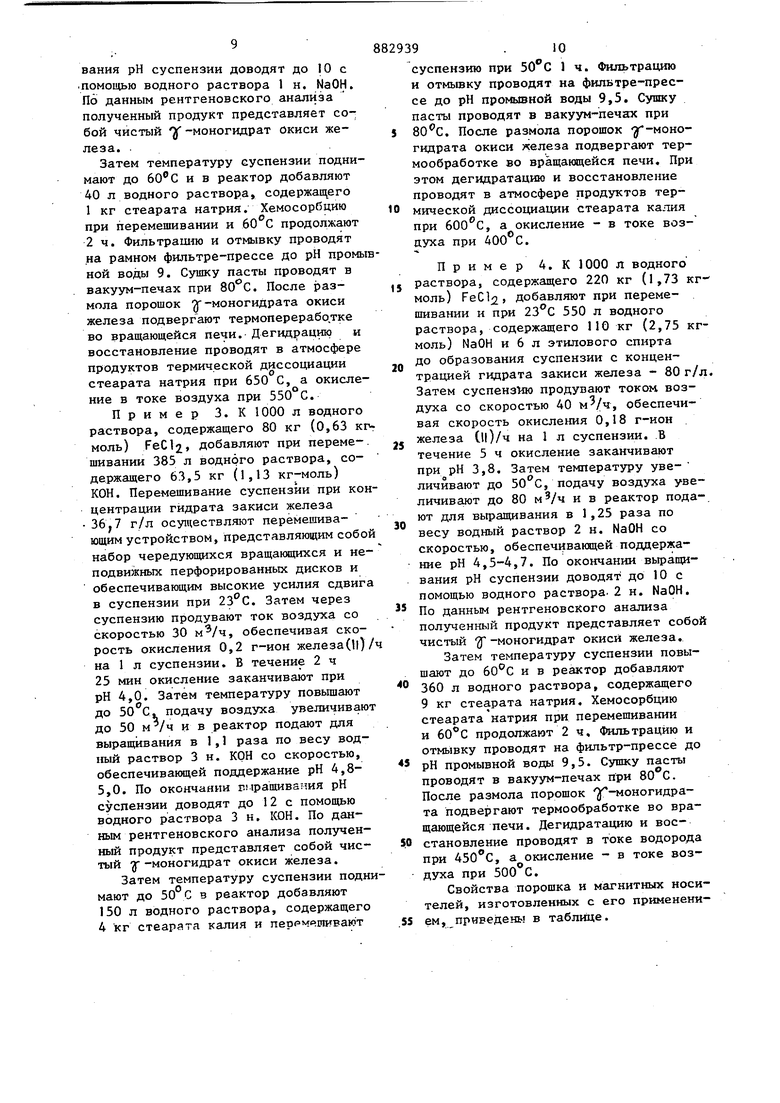

Порошок-у -окиси железа

Коэрцитивная сила Н, Э 330 371

Остаточная индукция

Bh, Гс2665

Коэффициент прямоуголь0,590 0,562 0,563 ности Кп

Коэффициент неоднородности0,85

Магнитные носители Уровень копир-эффекта, дБ-55 -58 Коэрцитивная сила,; Н, Э 331 367 Остаточная индукция ВГ, Тс1320 Коэффициент прямоугольное ти в направлении ориентации. Кп 0,87 Ориентация cjLq , дБ 10,3 Нелинейные искажения, %0,79 Толщина рабочего слоя, мкм1I П

Как видно из приведенных примеров .порошки(Г-окиси железа, полученные по предлагаемому способу, обеспечиваiipT получение магнитного носителя с улучшенными характеристиками дБ против известного по прототипу при сохранении на высоком уровне других параметров, что позволяет рез,ко улучшить качество магнитной запксч. и воспроизведения записываемых сигналов.

Изобретение позволяет существенно улучшить технико-экономические показатели технологического процесса получения7 -окиси железа, а именно

346

310

303-340

2450

2515 2530

1892-2040

0,560 0,56-0,585

0,90-0,99

0,82

0,97 0,9212300,823 7,9 0,79

повысить воспроизводимость процесса синтеза стабильного У-моногидрата окиси железа, сократить продолжительность процесса.и увеличить съем продукта с единицы объема оборудования,

Изобретение обеспечивает уменьшение копир-эффекта в магнитном носителе до (-52)-(-58) дБ по сравнению с известным, позволяющим получить у-окись железа с указанным показателем в пределах (-47)- f-50,4j, при сохранении высокой ориентации железоокисных частиц в его рабочем слое. Анизотропия формы, определя56,5 -52,5 (-43,5)4-50) 300288-319 1180 950-1287 260 0,89Oj762-0,8l6 i85 7,6. 3,9-6,9 ,9 0,550,90-1,4 . ,3 1010,5-12,5 емая отношением длины к ширине 1/d частицTf-окиси железа составляет порядка 50. Они имеют совершенную внутреннюю кристаллическую стру туру. Формула изобретения 1. Способ получения игольчатой У-окиси железа для изготовления ма нитных носителей,-включающий взаимодействие водных растворов соли двухв.алентного железа и щелочи, оки ление полученной суспензии гидрозакйсй железа кислородсодержащим газом, выращивание образовавшихся частиц у-моногидрата окиси железа при нагреваний, последующую их обработку поверхностно-активным веществом на основе жирной кислоты, отмывку, восстановление и окисление, отличающийся тем, что, с целью уменьшения копир-эффекта в магнитном носителе при сохранении высокой ориентации железоокисных частиц в его рабочем слое, взаимодействие исходных растворов ведут до получения суспензии гидрозакиси железа с концентрацией 20-80 г/л, окисление которой проводят со скоростью 0,1-0,2 г-иона железа (||)/ч-л, а выращивание и отмывку образовавшихся при этом частиц моногидрата окиси железа осуществляют до рН жидкой среды 10-12 и 8-9,5, соответственно. 2.Способ по п. I, о т л и ч в- ю щ и и с я тем, что процессы окисления гидрозгакиси железа, выращивания, восстановления и окисления частиц моногидрата окиси железа прово дят при 0-24,20-60,430-650 нЗОО550 С, соответственно. 3.Способ по п. 1, отличающийся тем,что в качестве поверхностно-активного вещества используют водорастворимую соль щелочного металла жирной кислоты. Источники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 2212435, кл.„С 01 G 49/06, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения игольчатой гамма-окиси железа для носителей магнитной записи | 1987 |

|

SU1493617A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1982 |

|

SU1030315A1 |

| Способ получения игольчатой @ -окиси железа,используемой для изготовления магнитных носителей | 1983 |

|

SU1148835A1 |

| Способ получения игольчатой гамма-окиси железа для изготовления магнитных носителей | 1982 |

|

SU1089052A1 |

| Способ получения игольчатой @ окиси железа для изготовления магнитных носителей | 1981 |

|

SU1036456A1 |

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| Порошковый магнитный материал рабочего слоя носителя магнитной записи | 1983 |

|

SU1164792A1 |

| Способ получения игольчатой @ -окиси железа | 1982 |

|

SU1077703A1 |

| Способ получения магнитного материала | 1979 |

|

SU1579448A3 |

| Способ получения -окиси железа | 1973 |

|

SU477944A1 |

Авторы

Даты

1981-11-23—Публикация

1979-08-30—Подача