/

ел

о сд

Т

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения способности расплавов заполнять капиллярные зазоры | 1986 |

|

SU1395993A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПРОПИТКИ ЖГУТОВ УГЛЕРОДНОГО ВОЛОКНА ПЕКАМИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538687C2 |

| КАТОДНЫЙ БЛОК С ПАЗОМ ОСОБОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2017 |

|

RU2727441C1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ изготовления конструкций сложной формы диффузионной сваркой | 1989 |

|

SU1706875A1 |

| Резонатор радиоспектрометра электронного парамагнитного резонанса | 1977 |

|

SU693232A1 |

| Резонатор для ЭПР измерений при высоких давлениях | 1982 |

|

SU1086377A1 |

| ИСПЫТАТЕЛЬНЫЙ ПЛАНШЕТ С МНОЖЕСТВЕННЫМИ СКВОЗНЫМИ КАНАЛАМИ ДЛЯ ВЫСОКОПРОИЗВОДИТЕЛЬНОГО СКРИНИНГА | 2000 |

|

RU2246349C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| Устройство для электрофореза на пластинах геля | 1983 |

|

SU1123372A1 |

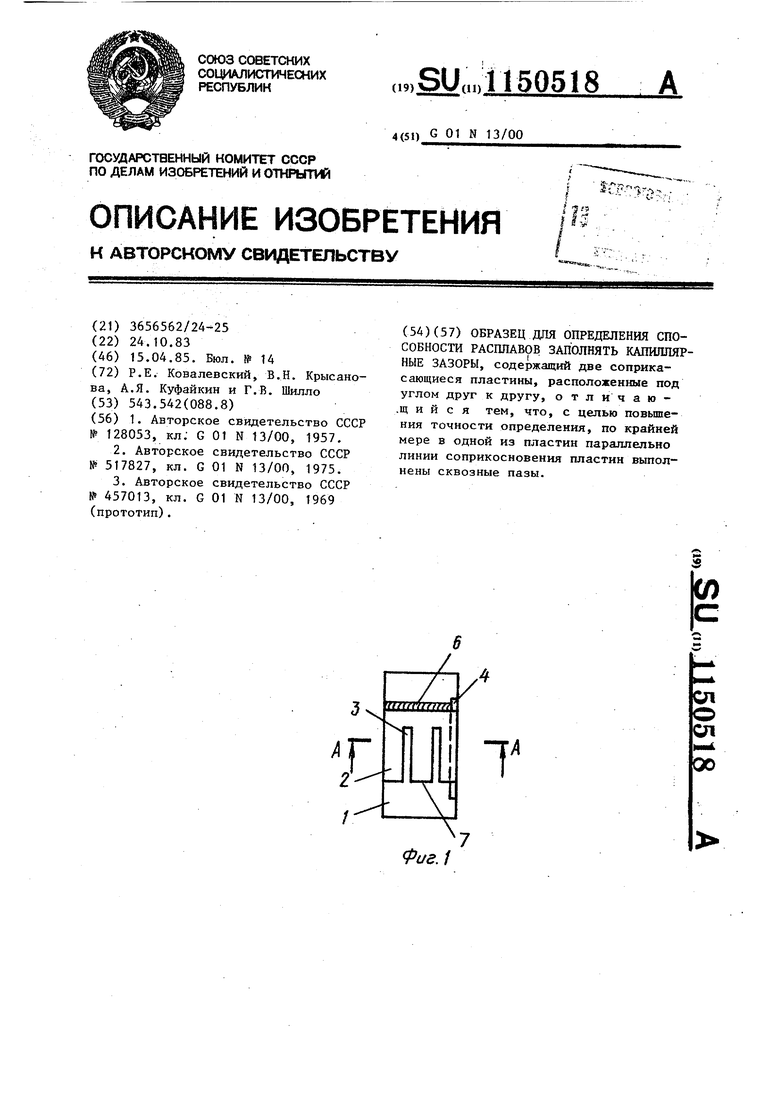

ОБРАЗЕЦ ДПЯ ОПРЕДЕЛЕНИЯ СПОСОБНОСТИ РАСПЛАВОВ ЗАПОЛНЯТЬ КАПИЛЛЯРНЫЕ ЗАЗОРЫ, содержащий две соприкасающиеся пластины, расположенные под углом друг к другу, отличаю.щ и и с я тем, что, с целью повьшения точности определения, по крайней мере в одной из пластин параллельно линии соприкосновения пластин выполнены сквозные пазы.

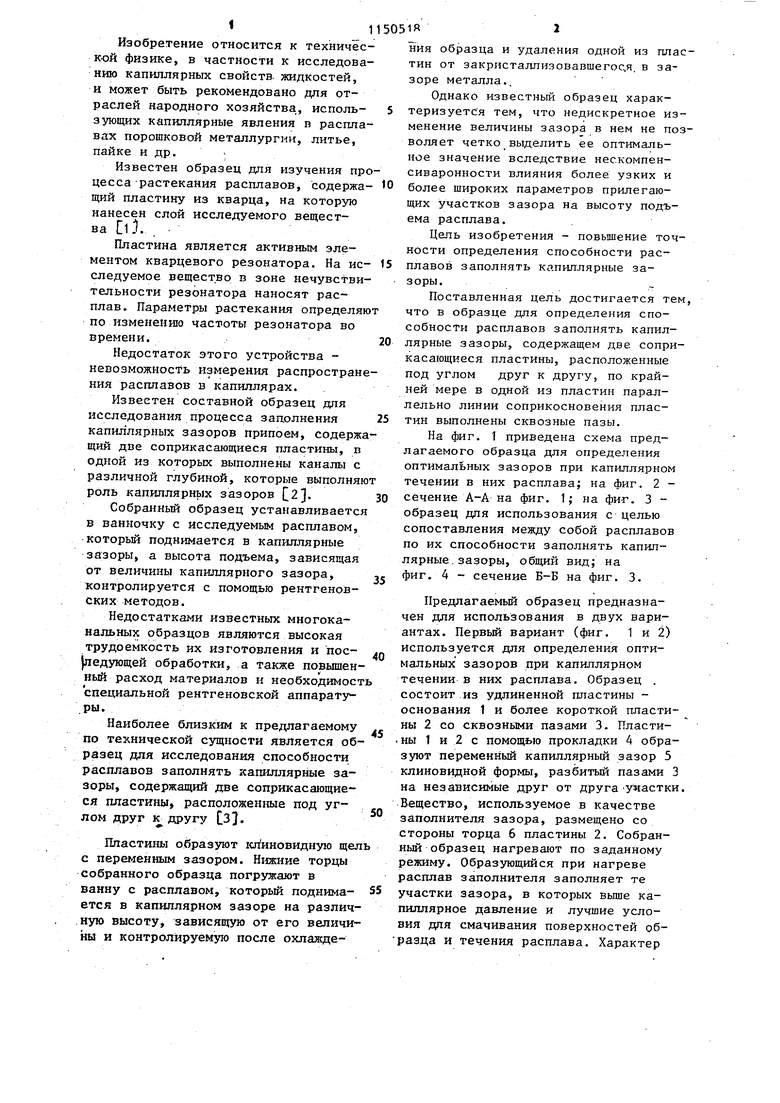

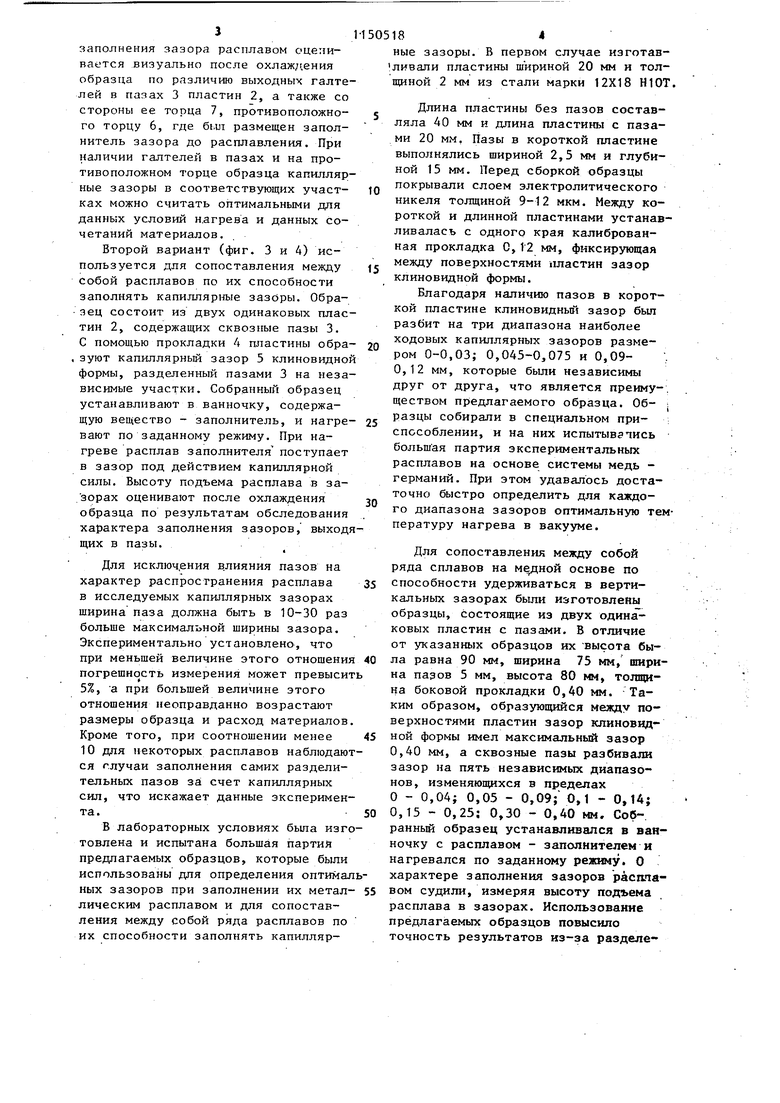

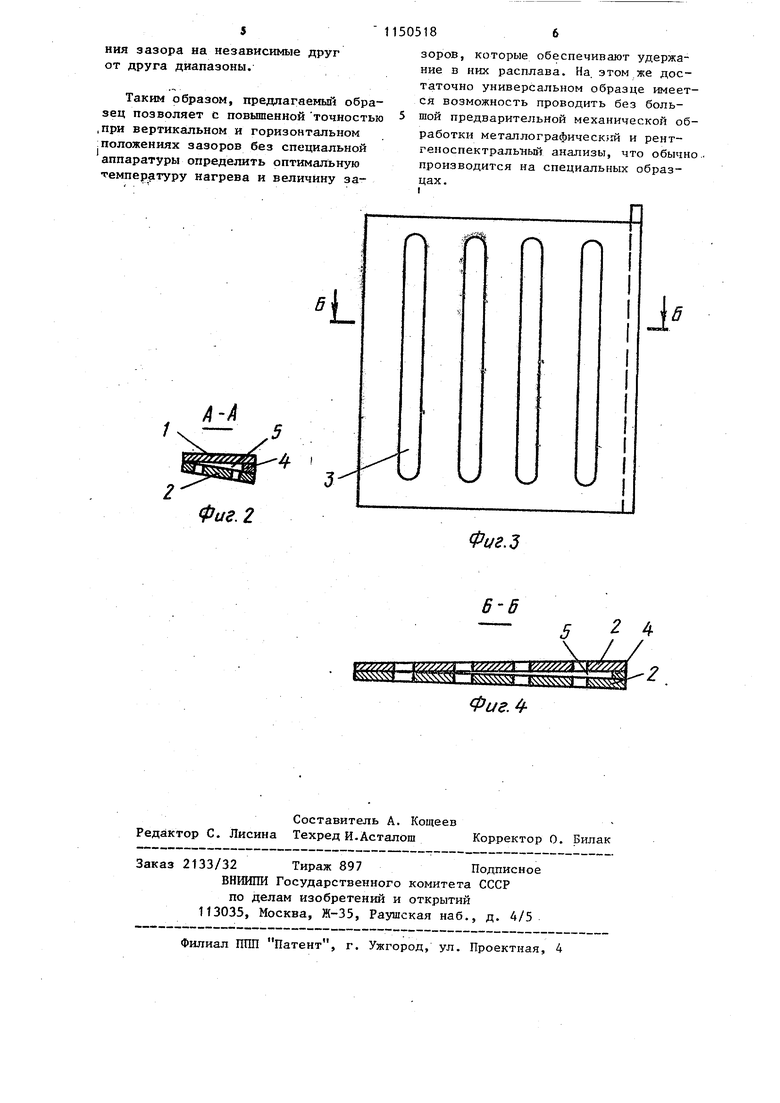

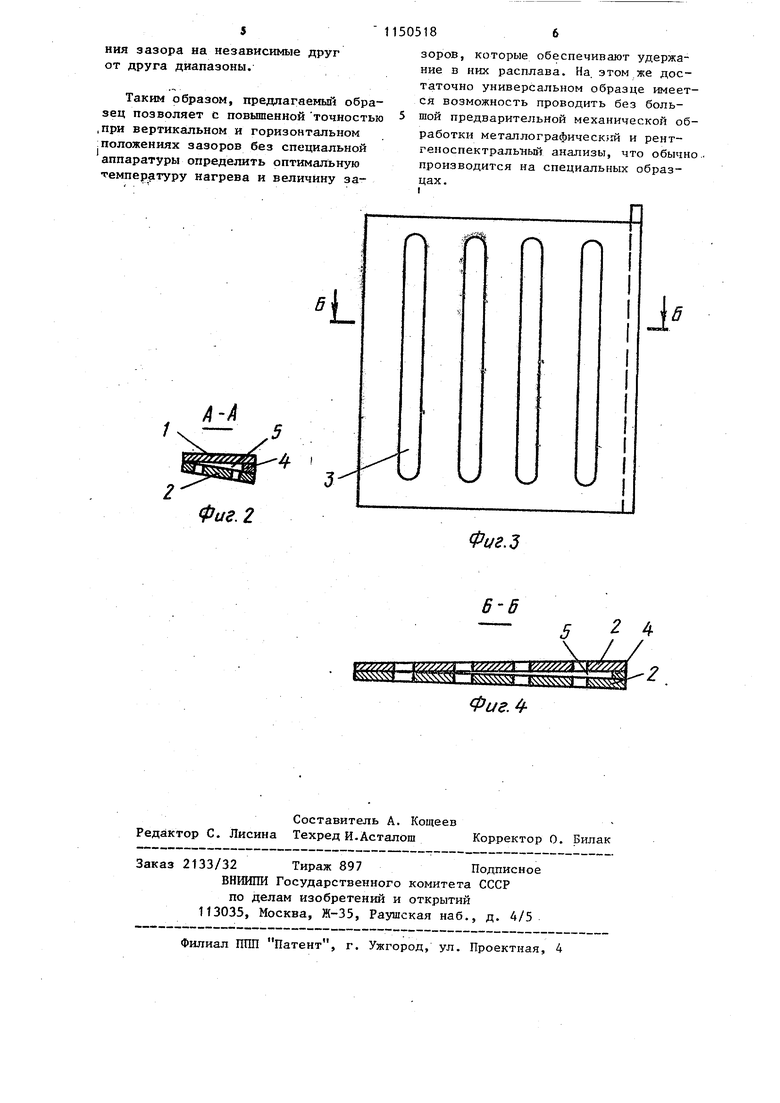

t/e.f Изобретение относится к техничес кой физике, в частности к исследова нию капиллярных свойств жидкостей, и может быть рекомендовано для отраслей народного хозяйства, использующих капиллярные явления п распла вах порошковой металлургии, литье, пайке и др. Известен образец для изучения пр цесса растекания расплавов, содержа щий пластину из кварца, на которую нанесен слой исследуемого вещества Cl.1, . Пластина является активным элементом кварцевого резонатора. На исследуемое вещество в зоне нечувствительности резонатора наносят расплав. Параметры растекания определяю по изменению частоты резонатора во времени. Недостаток этого устройства невозможность измерения распростран ния расплавов в капиллярах. Известен составной образец для исследования процесса заиолнения капиллярных зазоров припоем, содержа щий две соприкасающиеся пластины, в одной из которых выполнены каналы с различной глубиной, которые выполняю роль капиллярных зазоров 2j. Собранный образец устанавливается в ванночку с исследуемым расплавом, которьй поднимается в капиллярные зазоры, а высота подъема, зависящая от величины капиллярного зазора, контролируется с помощью рентгеновских методов. Недостатками известных многоканальных образцов являются высокая трудоемкость их изготовления и пос)ледующей обработки, а также повышенный расход материалов и необходимост специальной рентгеновской аппарату ,ры. Наиболее близким к предлагаемому по технической сущности является образец для исследования способности расплавов заполнять капиллярные зазоры, содержащий две соприкасающиеся пластины, расположенные под углом друг к другу З, Пластины образуют клиновидную щел с переменным зазором. Нижние торцы собранного образца погружают в ванну с расплавом, который поднимается в капиллярном зазоре на различную высоту, зависявпда от его величины и контролируемую после охлаждения образца и удаления одной из пластин от закристаллизовавшегос,я. в зазоре металла.. Однако известный образец характеризуется тем, что недискретное изменение величины зазора в нем не позволяет четко выделить ее оптимальное значение вследствие нескомпенсиваронности влияния более узких и более широких параметров прилегающих участков зазора на высоту подъема расплава. Цель изобретения - повышение точности определения способности расплавов заполнять капиллярные зазоры. Поставленная цель достигается тем, что в образце для определения способности расплавов заполнять капиллярные зазоры, содержащем две соприкасающиеся пластины, расположенные под углом друг к Другу, по крайней мере в одной из пластин параллельно линии соприкосновения пластин выполнены сквозные пазы. На фиг. 1 приведена схема предлагаемого образца для определения оптимальных зазоров при капиллярном течении в них расплава; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 образец дпя использования с целью сопоставления между собой расплавов по их способности заполнять капиллярные, зазоры, общий вид; на фиг. 4 - сечение Б-Б на фиг. 3. Предлагаемый образец предназначен для использования в двух вариантах. Первый вариант (фиг. 1 и 2) используется для определения оптимальных зазоров при капиллярном течении в них расплава. Образец . состоит .из удлиненной пластины основания 1 и более короткой пластины 2 со сквозными пазами 3. Пластины 1 и 2 с помощью прокладки 4 образуют переменный капиллярный зазор 5 клиновидной формы, разбитый пазами 3 на независимые друг от другаУчастки. Вещество, используемое в качестве заполнителя зазора, размещено со стороны торца 6 пластины 2. Собранный образец нагревают по заданному режиму. Образующийся при нагреве расплав заполнителя заполняет те участки зазора, в которых вьше капиллярное давление и лучшие условия для смачивания поверхностей образца и течения расплава. Характер заполнения зазора расплавом оценивается визуально после охлаж/геиия образца по различию выходных галтелей в пазах 3 пластин 2, а также со стороны ее торца 7, противоположного торцу 6, где бьш размещен заполнитель зазора до расплавления. При наличии галтелей в пазах и на противоположном торце образца капиллярные зазоры в соответствующих участках можно считать оптимальными для данных условий н.агрева и данных сочетаний материалов. Второй вариант (фиг. 3 и 4) используется для сопоставления между собой расплавов по их способности заполнять капиллярные зазоры. Образец состоит из двух одинаковых плас тин 2, содержащих сквозные пазы 3. С помощью прокладки 4 пластины обра. зуют капиллярньй зазор 5 клиновидно формы, разделенный пазами 3 на неза висимые участки. Собранны образец устанавливают в ванночку, содержащую вещество - заполнитель, и нагре вают по заданному режиму. При нагреве расплав заполнителя поступает в зазор под действием капиллярной силы. Высоту подъема расплава в зазорах оценивают после охлаждения образца по результатам обследования характера заполнения зазоров, выход щих в пазы. Для исключ.ения в.лияния пазов на характер распространения расплава в исследуемых капиллярных зазорах ширина паза должна быть в 10-30 раз больше максимальной щирины зазора. Экспериментально установлено, что при меньшей величине этого отношени погрешность измерения может превыси 5%, а при большей величине этого отношения неоправданно возрастают размеры образца и расход материалов Кроме того, при соотношении менее 10 для некоторых расплавов наблюдаю ся случаи заполнения самих разделительных пазов за; счет капиллярных сил, что искажает данные эксперимен та. В лабораторных условиях была изг товлена и испытана большая партий предлагаемых образцов, которые были использованы для определения оптима ных зазоров при заполнении их метал лическим расплавом и для сопоставления между собой ряда расплавов по их способности заполнять капиллярные зазоры. В первом случае изготавивали пластины шириной 20 мм и толиной 2 мм из стали марки 12X18 Н10Т. Длина пластины без пазов составляла 40 мм и длина пластины с пазами 20 мм, Пазы в короткой пластине выполнялись шириной 2,5 мм и глубиной 15 мм. Перед сборкой образцы покрывали слоем электролитического никеля толщиной 9-12 мкм. Между короткой и длинной пластинами устанавливалась с одного края калиброванная прокладка О,12 мм, фиксирующая между поверхностями пластин зазор клиновидной формы. Благодаря наличию пазов в короткой пластине клиновидный зазор был разбит на три диапазона наиболее ходовых капиллярных зазоров размером 0-0,03; 0,045-0,075 и 0,090,12 мм, которые были независимы друг от друга, что является преиму-. ществом предлагаемого образца. Об- j разцы собирали в специальном приспособлении, и на них испытывапись большая партия экспериментальных расплавов на основе системы медь германий. При этом удавалось достаточно быстро определить для каждого диапазона зазоров оптимальную температуру нагрева в вакууме. Для сопоставления между собой ряда сплавов на ме,дной основе по способности удерживаться в вертикальных зазорах были изготовлены образцы, состоящие из двух одинаковых пластин с пазами. В отличие от указанных образцов их высота была равна 90 мм, ширина 75 мм, ширина пазов 5 мм, высота 80 мм, толщина боковой прокладки 0,40 мм. Таким образом, образующийся между поверхностями пластин зазор клиновидной формы имел максимальный зазор 0,40 мм, а сквозные пазы разбивали зазор на пять независимых диапазонов, изменяющихся в пределах О - 0,04; 0,05 - 0,09; 0,1 - 0,14; 0,15 - 0,25; 0,30 - 0,40 мм. Собранный образец устанавливался в ванночку с расплавом - заполнителем и нагревался по заданному режиму. О характере заполнения зазоров расплавом судили, измеряя высоту подъема расплава в зазорах. Использование предлагаемых образцов повысило точность результатов из-за разделения зазора на независимые друг от друга диапазоны.

Таким образом, предлагаемый образец позволяет с повышенной точностью ,при вертикальном и горизонтальном :положениях зазоров без специальной

аппаратуры определить оптимальную температуру нагрева и величину зазоров, которые обеспечивают удержание в них расплава. На. этом же достаточно универсальном образце имеется возможность проводить без большой предварительной механической обработки металлографичесК)Гй и рентгеиоспектральмый анализы, что обычно производится на специальных образцах. I

fl

#

Фиг. 2

Фие.:5

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU128053A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-15—Публикация

1983-10-24—Подача