Настоящее изобретение относится к катодному блоку на основе углерода, имеющему геометрическую форму паза нового типа, к катодной подине электролизера для получения алюминия, содержащей такие катодные блоки, а также к электролизеру, содержащему такую катодную подину.

Алюминий обычно получают электролизом расплава в так называемых электролизерах. Электролизер обычно представляет собой ванну из листового железа или стали, дно которой футеровано теплоизоляцией. В этой ванне расположено до 28 катодных блоков из углерода или графита, соединенных с отрицательным полюсом источника тока, дном другой ванны, стенка которой состоит из бортовых блоков из углерода, графита или карбида кремния. Между двумя катодными блоками соответственно образуется стык. Комплект катодных блоков и, в случае необходимости, заполненных стыков обычно называют катодной подиной. Стыки между катодными блоками традиционно заполняют углеродной и/или графитовой набивной массой на основе каменноугольного пека. Она служит для уплотнения против утечек расплавленных компонентов и компенсации механических напряжений во время пуска в работу. В качестве анодов, как правило, служат углеродные блоки, висящие на соединенной с положительным полюсом источника тока несущей конструкции.

В электролизере такого типа расплавленную смесь оксида алюминия (Al2O3) и криолита (Na3AlF6), предпочтительно содержащая приблизительно 2-5% оксида алюминия, приблизительно 85-80% криолита и другие добавки, подвергают электролизу в расплаве при температуре приблизительно 960°C. При этом растворенный оксид алюминия реагирует с твердым углеродным анодом и образует жидкий алюминий и газообразный диоксид углерода. Расплавленная смесь покрывает боковые стенки электролизера защитной коркой, в то время как алюминий вследствие своей более высокой плотности по сравнению с плотностью расплава собирается на подине электролизера под расплавом, и таким образом оказывается защищенным от повторного окисления кислородом воздуха или диоксидом углерода. Полученный таким образом алюминий периодически отбирают из электролизера и перерабатывают.

При электролизе анод расходуется, в то время как катодная подина во время электролиза остается в значительной степени химически инертной. Таким образом, анод представляет собой быстро изнашивающуюся деталь, которую в ходе работы часто заменяют, в то время как катодная подина рассчитана на долгосрочное и продолжительное применение. Тем не менее современные катодные подины также подвержены износу. Вследствие движения слоя алюминия по катодной подине происходит механическое истирание поверхности катода. При этом вследствие образования карбида алюминия и внедрения натрия происходит (электро)химическая коррозия катодной подины. Так как обычно последовательно подключают от 100 до 300 электролизеров, чтобы создать экономически целесообразную установку для производства алюминия, и такого рода установка обычно должна эксплуатироваться по меньшей мере от 4 до 10 лет, то отказ и замена катодного блока в электролизере подобной установки может быть дорогостоящим и требовать высокозатратного ремонта, который сильно снижает рентабельность установки.

Для обеспечения работы электролизера катодные блоки содержат по меньшей мере по одному пазу для размещения по меньшей мере одного катодного стержня, через который отводится подводимый к анодам ток. При этом катодный стержень может быть выполнен из стали, меди, других электропроводящих металлов, металлических сплавов или металлокомпозитных материалов, а предпочтительно – из стали. Промежуточные пространства между ограничивающими пазы отдельными стенками катодных блоков и катодными стержнями, как правило, заливают чугуном, вследствие чего образуется узел "катодный стержень-чугун". При работе благодаря этому заполнению паза обеспечивается электрическая и механическая связь катодного стержня с катодным блоком. Этот процесс заливки также называют "заделкой стержней". После этой технологической стадии узел, состоящий из катодного стержня, чугуна и катодного блока, поворачивают на 180° в так называемое рабочее положение и устанавливают в электролизер. В рамках настоящего изобретения под рабочим положением понимают то, что отверстие паза для катодного стержня направлено книзу. Затем этот узел доводят до рабочей температуры 960°C и далее эксплуатируют в течение нескольких лет.

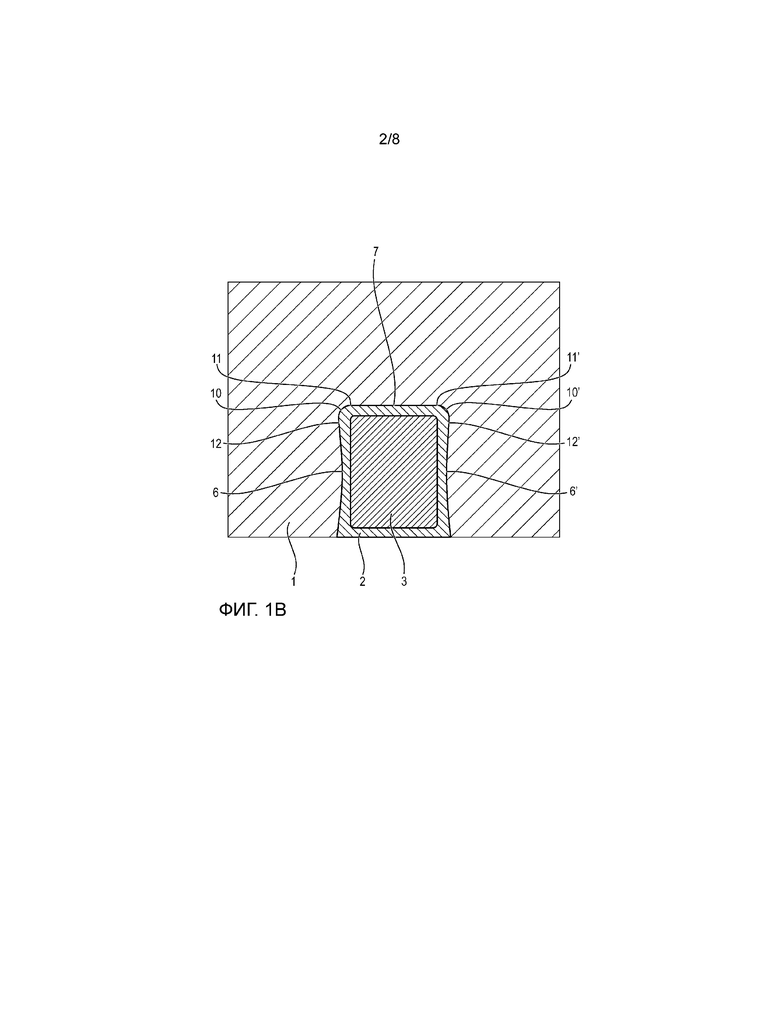

Известно, что в связи с возможным выпадением токоотводящей шины при повороте в рабочее положение или при установке, играет роль геометрическая форма паза. Благодаря форме паза в виде так называемого "ласточкиного хвоста" (см. фиг. 1a и фиг. 1b) предотвращается выпадение залитого катодного стержня, так как благодаря форме паза в виде "ласточкиного хвоста" узел "катодный стержень-чугун" зажимается в пазу. Однако в этом случае вследствие разных коэффициентов термического расширения (КТР) узла "катодный стержень-чугун" по сравнению с катодным блоком, различающихся приблизительно в 3-5 раз, образуется воздушный зазор от 0,5 до 10,0 мм между узлом "катодный стержень-чугун" и дном паза катодного блока после охлаждения по завершении процесса заделки стержней и поворота блока для установки. Коэффициент термического расширения (КТР) представляет собой показатель теплового расширения и характеризует свойства вещества относительно изменения его внешних размеров при изменении температуры. Определение КТР осуществляют по ISO 14420 от 01.07.2005.

При нагревании до рабочей температуры происходит расширение узла "катодный стержень-чугун", вследствие чего оказывается механическое давление на менее сильно расширяющийся катодный блок. Это давление действует более сильно на боковые стенки паза и менее сильно на дно паза катодного блока. Вследствие этого в катодном блоке могут образовываться трещины, которые ведут к тому, что жидкий алюминий или расплав может проникнуть в блок, что в итоге уменьшает срок службы катодного блока.

Паз обычно имеет три стенки, ограничивающие катодный блок. При этом в случае прямоугольного паза стенку, проходящую параллельно рабочей стороне катодного блока, называют дном паза. Под рабочей стороной катодного блока понимают сторону катодного блока, которая соприкасается с расплавом алюминия. Стенки паза, проходящие параллельно длинным сторонам катода, называют боковыми стенками. Обозначение ограничивающих паз стенок терминами "боковая стенка" и "дно паза" является принципиальным для всех форм паза за исключением круглого паза, в случае которого это отличие отсутствует естественным образом.

Вследствие того, что при работе давление, прижимающее ко дну паза, сравнительно меньше давления, прижимающего к боковым стенкам, сопротивление контакта на дне паза всегда значительно больше, чем на боковых поверхностях катодного блока. При воздушном зазоре 0,5 мм в холодном состоянии сопротивление контакта на дне паза составляет приблизительно 250 Ом·мм2 (измененное при рабочей температуре от 800 до 950°C), что приблизительно в 25 раз больше, чем на боковых стенках паза катодного блока, составляющее приблизительно 10 Ом·мм2. Под сопротивлением контакта понимают электрическое сопротивление между двумя соприкасающимися друг с другом электрическими проводниками. Это сопротивление может быть определено как разность общего сопротивления и суммы местных сопротивлений такого рода системы, причем собственно сопротивление определяют обычным способом, таким как, например, измерение тока и напряжения. Зазора в 1,5 мм в холодном состоянии достаточно, чтобы при работе отсутствовал надежный контакт с дном паза. Катодное сопротивление электролизера в случае отсутствия контакта с дном паза приблизительно на 10% больше, чем в случае наличия контакта. Под катодным сопротивлением электролизера следует понимать электрическое сопротивление, возникающее при прохождении тока через катодный блок с рабочей стороны катодного блока до выхода из катодного блока через катодный стержень до торцовых поверхностей на внешней стороне. Вследствие повышения катодного сопротивления падение напряжения на катоде (Cathode Voltage Drop, CVD) также повышается соответственно на 10%. Падение напряжения на катоде зависит от применяемого материала катодного блока, узла "катодный стержень-чугун" и сопротивления контакта между этими двумя компонентами. Из повышенного CVD следует более высокое напряжение электролизера и, следовательно, более высокое удельное энергопотребление на единицу массы произведенного алюминия.

Другой недостаток состоит в том, что вследствие внедрения натрия в катодной подине, обусловленного диффузией из расплава криолита (Na3AlF6), геометрические размеры катодного блока увеличиваются, вследствие чего также увеличиваются геометрические размеры паза. Следствием этого является то, что образуется или увеличивается воздушный зазор или уменьшается прижимающее давление узла "катодный стержень-чугун", вследствие чего возникает более высокое сопротивление контакта и, следовательно, более высокое CVD.

Для обеспечения низкого электрического сопротивления и низкого переходного сопротивления между токоотводящей шиной или чугуном и катодным блоком известен описанный в DE 10 2011 004 009 катодный блок, в котором по меньшей мере один паз локально футерован листовым графитом, причем по меньшей мере один паз снабжен по меньшей мере одной токоотводящей шиной, которая по меньшей мере локально имеет оболочку из чугуна, и при этом в ограничивающей этот по меньшей мере один паз стенке катодного блока предусмотрено по меньшей мере одно углубление, причем оболочка из чугуна по меньшей мере местами заходит в по меньшей мере одно углубление. При этом достигается прочное механическое соединение между заключенной в оболочку из чугуна токоотводящей шиной и катодным блоком, которое препятствует выпадению токоотводящей шины из футерованного листовым графитом паза. Эти углубления могут иметь полукруглое, треугольное, прямоугольное или трапециевидное поперечное сечение, причем в случае трапециевидного поперечного сечения длинное основание трапеции находится на поверхности стенки паза.

В CH 663624 описан катодный блок, в котором токоотводящая шина размещена посадкой с допуском, причем катодный блок имеет выступы по всей поверхности паза. Эти выступы могут иметь треугольное, прямоугольное, квадратное, трапециевидное или синусоидальное поперечное сечение, причем в случае трапециевидного поперечного сечения длинное основание трапеции находится на поверхности стенки паза. Применение этого катодного блока должно уменьшать электрическое переходное сопротивление между токоотводящей шиной и катодным блоком; при этом после размещения токоотводящей шины посадкой с допуском чугун не применяют.

Таким образом, задачей настоящего изобретения является разработка альтернативного катодного блока для электролизера по производству алюминия, который при работе электролизера обеспечивает низкое и, в частности, также в течение длительного периода электролиза устойчиво низкое электрическое сопротивление и, в частности, также низкое сопротивление контакта между катодным стержнем или чугуном и катодным блоком. Кроме того, благодаря более низкому сопротивлению контакта катодный блок обеспечивает также более низкое падение напряжения на катоде, вследствие чего потери энергии в электролизере и удельное энергопотребление на единицу массы произведенного алюминия являются низкими.

Задача решается за счет катодного блока на основе углерода для электролизера по производству алюминия с по меньшей мере одним пазом для размещения по меньшей мере одного катодного стержня, причем по меньшей мере один паз имеет по меньшей мере одну выемку, проходящую по меньшей мере местами (участками) в его продольном направлении, с по меньшей мере одним поднутрением.

Под проходящей в продольном направлении выемкой понимают, что она проходит от одной узкой стороны катодного блока до другой узкой стороны катодного блока, т.е. между его так называемыми торцовыми поверхностями (см. фиг. 1a). По меньшей мере местами проходящая в продольном направлении выемка означает, что выемка не обязательно должна проходить по всей длине катодного блока, а может проходить также лишь местами. Катодный блок преимущественно имеет по меньшей мере одну проходящую по всей длине катода выемку и/или от двух до восьми участков с выемкой, причем предпочтительно имеется от двух до трех участков с выемкой. Проходящие участками выемки имеют преимущество в том, что целенаправленно может оказываться локальное влияние на прохождение тока через катодный блок. Максимальная длина участка с выемкой составляет преимущественно 1/3 длины катода в случае двух участков с выемкой и минимально 1/20 длины катода в случае восьми участков с выемкой. В случае более восьми участков с выемкой отсутствует отличие от выемки, проходящей по всей длине, и в этом случае технически легче выполнить сплошную выемку.

Относительно поперечного сечения, то есть при рассмотрении торцовых поверхностей катодного блока, катодный блок имеет по меньшей мере одну выемку, причем число выемок зависит от размеров выемок, а промежуток между двумя выемками преимущественно составляет по меньшей мере на 10 мм больше суммы радиусов окружностей соседних выемок.

В рамках настоящего изобретения в качестве выемки с поднутрением понимают форму, в случае которой после заполнения выемки, например, жидким чугуном затвердевший чугун не может быть удален из выемки без разрушения формы. При этом удаление сдвиганием в продольном направлении катодного блока не рассматривается.

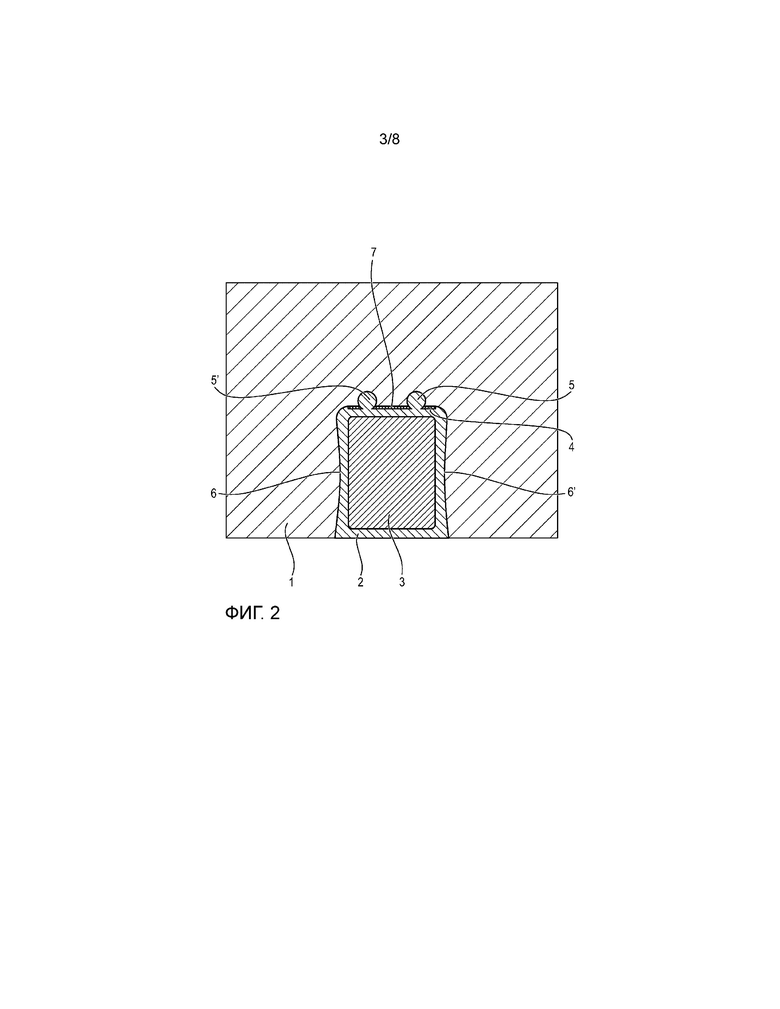

Это обстоятельство можно пояснить не ограничивающим настоящее изобретение примером выемки с поднутрением (см. фиг. 2). Согласно варианту осуществления по фиг. 2 катодный блок в поперечном сечении имеет выемки (5, 5'), например, в форме разомкнутой окружности диаметром 50 мм с шириной разомкнутой в сторону паза части окружности 10 мм. Таким образом, диаметр разомкнутой окружности превышает ширину разомкнутой части окружности. После затвердевания залитого чугуна благодаря такой форме выемки чугун не может выпасть из выемки или не может быть удален из выемки без разрушения. Таким образом, затвердевший чугун благодаря форме выемки, то есть вследствие наличия поднутрения, фиксируется в форме.

Благодаря выемке с поднутрением достигается улучшенное анкерное закрепление и позиционирование катодного стержня в пазу, так что после охлаждения по завершении процесса заделки стержней и поворота катодного блока в рабочее положение между узлом "катодный стержень-чугун" и катодным блоком образуется воздушный зазор, составляющий менее 0,5 мм. Это уменьшение при нагревании катодного блока до рабочей температуры электролизера ведет к уменьшению сопротивления контакта на дне паза на величину от 1 до 3 Ом·мм2, что соответствует улучшению от 8 до 25 раз. Это, в свою очередь, обуславливает низкое падение напряжения на катоде (CVD) в 20-50 мВ. В результате уменьшенного падения напряжения на катоде получаются меньшие на 1-2% потери энергии в электролизере и, соответственно, меньшее на 1-2% удельное энергопотребление на единицу массы произведенного алюминия.

Преимущественно, проходящая в продольном направлении по меньшей мере одна выемка имеет в поперечном сечении форму разомкнутой в сторону паза окружности или разомкнутой в сторону паза окружности с горловиной, причем разомкнутая часть меньше диаметра окружности. Под поперечным сечением понимают отображение поверхности сечения перпендикулярно продольной оси рассекаемого тела. Округлая часть выемки уменьшает механические напряжения, так как действующие силы распределяются равномерно по окружности, что способствует приложению прижимающего давления по всей площади.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения разомкнутая часть окружности по меньшей мере одной выемки или разомкнутая часть окружности по меньшей мере одной выемки с горловиной имеет ширину от 5 до 60 мм, предпочтительно от 10 до 45 мм, а более предпочтительно от 15 до 30 мм. В случае ширины горловины больше 5 мм чугун легче затекает в выемку, вследствие чего она может быть заполнена полностью. В случае ширины горловины больше 60 мм выемка с поднутрением отсутствует.

Преимущественно, горловина упомянутой по меньшей мере одной выемки имеет глубину от 3 до 30 мм, предпочтительно от 5 до 20 мм, а более предпочтительно от 10 до 15 мм. В рамках настоящего изобретения в качестве глубины принята длина горловины выемки от паза в направлении к внешней стороне катодного блока. При глубине горловины больше 30 мм появляются слишком большие растягивающие напряжения, которые вызывают разрыв катодного блока. При глубине горловины меньше 3 мм на разомкнутой части окружности появляются слишком большие растягивающие напряжения, которые вызывают разрыв катодного блока. Трещины в катодном блоке ведут к сокращению срока службы катодного блока или даже к полному выходу электролизера из строя.

Преимущественно, в горловине упомянутой по меньшей мере одной выемки стенки в поперечном сечении проходят параллельно или непараллельно друг другу, а более предпочтительно проходят параллельно.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения горловина упомянутой по меньшей мере одной выемки, выходя из разомкнутой части окружности, проходит перпендикулярно пазу, сужаясь или расширяясь. Под сужением понимают, что ширина горловины от разомкнутой части окружности к пазу становится меньше, а под расширением понимают, что ее ширина становится больше.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет, если смотреть по длине катодного блока, переменную общую глубину относительно дна паза, и упомянутая по меньшей мере одна выемка на продольных концах катодного блока имеет меньшую общую глубину, чем в середине катодного блока. Переменная общая глубина имеет то преимущество, что общий объем паза уменьшается и тем самым уменьшается потребность в чугуне. Кроме того, также имеют место низкие термические напряжения, что, в свою очередь, уменьшает риск появления трещин благодаря низкому прижимающему давлению чугуна на катодный блок.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет общую глубину от 5 мм до 80 мм, предпочтительно от 10 до 50 мм, а более предпочтительно от 15 до 35 мм. Общая глубина выемки от 5 мм до 80 мм обеспечивает беспроблемное и полное заполнение выемки чугуном, что повышает механическую стабильность заполненной выемки. При общей глубине больше 80 мм усиливаются растягивающие напряжения, которые уменьшают стабильность. При общей глубине меньше 5 мм положительные эффекты не проявляются вследствие малых поверхностей и геометрических форм.

Преимущественно, упомянутая по меньшей мере одна выемка находится на дне паза и/или в галтели паза, и/или касается галтеля паза.

В рамках настоящего изобретения под галтелем паза понимают переходную область между боковой стенкой паза и дном паза. На фиг. 1b представлен паз в поперечном сечении, причем область (11, 11') обозначает начало этой переходной области, а область (12, 12') – конец переходной области. Благодаря переходной области минимизируются напряжения и возникающие вследствие этого трещины. Благодаря выбранному расположению выемок делается возможным оптимальное анкерное закрепление узла "катодный стержень-чугун" на дне паза, вследствие чего достигается улучшение контакта между узлом "катодный стержень-чугун" и катодным блоком.

Минимальный промежуток между центрами разомкнутых окружностей преимущественно составляет по меньшей мере на 10 мм больше суммы радиусов окружностей соседних выемок. Если промежуток между центрами разомкнутых окружностей меньше, то происходит ухудшение механической стабильности, обусловленное образованием трещин.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения упомянутая по меньшей мере одна выемка заполнена чугуном или сочетанием проводящего металла, предпочтительно меди, и чугуна. Проводящий металл вызывает выравнивание распределения тока вдоль катода. Кроме того, благодаря большему расширению проводящего металла по сравнению с углеродным материалом катода повышается прижимающее давление катодного стержня на дно паза при работе. В рамках настоящего изобретения в качестве проводящего металла имеются в виду сталь, медь, другие электропроводящие металлы, металлические сплавы или металлокомпозитные материалы, а предпочтительно – сталь или медь.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения содержание углерода в чугуне составляет более 2,0 мас.%, предпочтительно более 2,5 мас.%, а особенно предпочтительно более 3,0 мас.%, содержание кремния составляет более 1,8 мас.%, предпочтительно более 2,0 мас.%, а особенно предпочтительно более 2,5 мас.%, а содержание фосфора составляет более 0,5 мас.%, предпочтительно более 0,8 мас.%, а особенно предпочтительно более 1,0 мас.%. Согласно "S. Wilkening, J. Cote. Problems of the Stub-Anode Connection (Light Metals 2007, S. 865-873)" степень насыщения углеродом SC в чугуне определяется формулой SC = %C/(4,23 - 0,312Si - 0,33P + 0,066Mn)%, причем %C означает содержание углерода, а Si, P, Mn означают содержание соответствующих элементов. При определенных обстоятельствах возможны заэвтектические концентрации углерода (пересыщение), при этом SC может превышать 1.

В рамках настоящего изобретения является предпочтительным, когда упомянутая по меньшей мере одна выемка заполнена чугуном по меньшей мере на 50%, предпочтительно по меньшей мере на 80%, более предпочтительно по меньшей мере на 90%, а наиболее предпочтительно на 100%. В случае заполнения менее чем на 50% может происходить образование воздушного зазора и потеря прижимающего давления, что ведет к ухудшению контакта между узлом "катодный стержень-чугун" и катодным блоком.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения упомянутая по меньшей мере одна выемка заполнена вплоть до 10%, предпочтительно вплоть до 25%, а более предпочтительно вплоть до 50%, проводящим металлом, имеющим более высокую электропроводность, чем чугун. Незаполненную часть выемки заполняют чугуном до 100% степени заполнения. Благодаря заполнению проводящим металлом достигается выравнивание распределения тока вдоль катода. При степени больше 50% заполнение остаточного объема чугуном сильно затруднено. В случае заполнения выемки проводящим металлом менее чем на 10% эффект выравнивания распределения тока не проявляется.

Проводящий металл заполнения предпочтительно имеет вид листа или стержня. Применение стержня или листа делает приемлемыми производственные затраты и упрощает изготовление по сравнению с заливкой проводящим металлом, таким как, например, медь.

Проводящий металлический лист (фольга) преимущественно имеет толщину от 0,2 до 3,0 мм, предпочтительно от 0,5 до 2,0 мм, а более предпочтительно от 0,8 до 1,5 мм.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения проводящий металлический стержень имеет в поперечном сечении форму прямоугольника или треугольника, или круга, или сегмента. В рамках настоящего изобретения под сегментом понимают часть круга, которую ограничивают дуга и хорда круга. В данном случае имеет место, например, поперечное сечение в форме полукруга.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения проводящий круглый металлический стержень имеет диаметр от 10 до 40 мм, предпочтительно от 15 до 30 мм, а более предпочтительно от 20 до 25 мм.

Предпочтительно, упомянутый по меньшей мере один паз для размещения катодного стержня является в поперечном сечении прямоугольным или выполненным в форме "ласточкиного хвоста", а предпочтительно – в форме "ласточкиного хвоста".

Преимущественно, упомянутый по меньшей мере один паз катодного блока имеет переменную глубину, и на продольных концах катодного блока паз имеет меньшую глубину, чем в середине катодного блока. Благодаря этому при работе электролизера по длине катодного блока достигается более равномерное вертикальное распределение тока, вследствие чего уменьшается повышенный износ на концах катодного блока и, следовательно, повышается срок службы катода.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения упомянутый по меньшей мере один паз по меньшей мере частично от продольных концов катодного блока с каждой стороны на 1/3 длины катода, предпочтительно по всей длине, футерован листовым графитом. Листовой графит может быть приклеен графитовым клеем, таким как, например, клей на основе синтетической смолы с графитовым наполнителем, прочно зажат или же просто уложен.

Листовой графит может представлять собой графит, выбранный из группы, состоящей из природного графита, синтетического графита или вспученного графита. Вспученный графит может быть получен, например, как описано в DE 1003927A1.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения листовой графит предпочтительно состоит из вспученного графита или содержит по меньшей мере частично вспученный графит. Применение такого листового графита приводит к более равномерному распределению тока вдоль катодного блока и уменьшает механическое нагружение паза, так как листовой графит из-за его свойства сжимаемости может создавать надежный контакт между узлом "катодный стержень-чугун" и катодным блоком. Кроме того, при применении листового графита уменьшается сопротивление контакта, так как увеличивается эффективная площадь контакта благодаря приспосабливаемости листового графита к структуре поверхности катодного блока и слоя чугуна.

Преимущественно, листовой графит имеет толщину от 0,2 до 3,0 мм, предпочтительно от 1,0 до 3,0 мм, а более предпочтительно от 1,5 до 2,0 мм. Начиная с толщины 0,2 мм и больше, сопротивление контакта уменьшается, так как благодаря листовому графиту увеличивается площадь контакта. При толщине более 3,0 мм обращение с листовым графитом затрудняется вследствие его ограниченной формуемости.

Преимущественно, чтобы листовой графит имел плотность от 0,04 до 1,3 г/см3, предпочтительно от 0,2 до 0,5 г/см3, а более предпочтительно 0,3 г/см3.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения катодный блок состоит из материала, который содержит по меньшей мере 50 мас.% углерода, предпочтительно по меньшей мере 70 мас.%, более предпочтительно по меньшей мере 90 мас.%, а наиболее предпочтительно по меньшей мере 99 мас.%.

При этом углерод может быть выбран из группы, состоящей из аморфного углерода, графитного углерода, графитированного углерода и любых смесей из двух или более указанных видов углерода.

Другим объектом настоящего изобретения является катодная подина, которая содержит по меньшей мере один описанный ранее катодный блок. Катодная подина преимущественно содержит от 8 до 36 описанных ранее катодных блоков.

Кроме того, настоящее изобретение относится к электролизеру для производства алюминия, содержащему по меньшей мере одну описанную ранее катодную подину.

Настоящее изобретение описывается далее исключительно в качестве примера на основе предпочтительных вариантов осуществления и со ссылкой на приложенные фигуры.

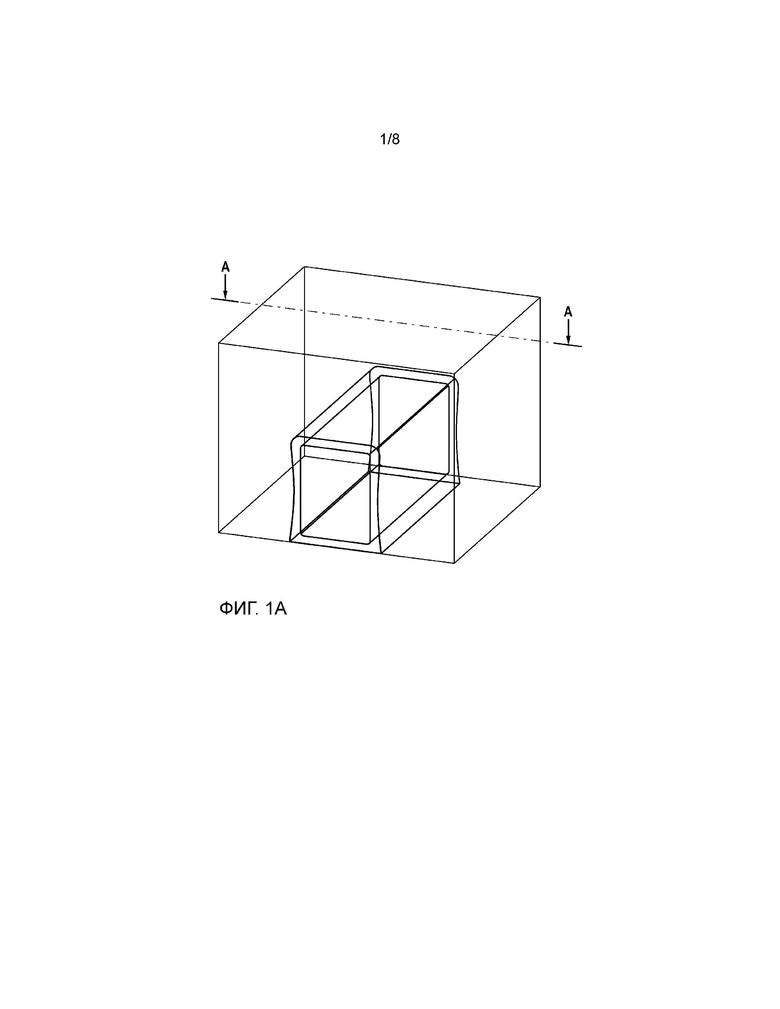

На фиг. 1a показано объемное изображение приведенного в рабочее положение катодного блока с залитым чугуном катодным стержнем.

На фиг. 1b показано поперечное сечение (вид в сечении по линии A на фиг. 1a) приведенного в рабочее положение катодного блока с залитым чугуном катодным стержнем.

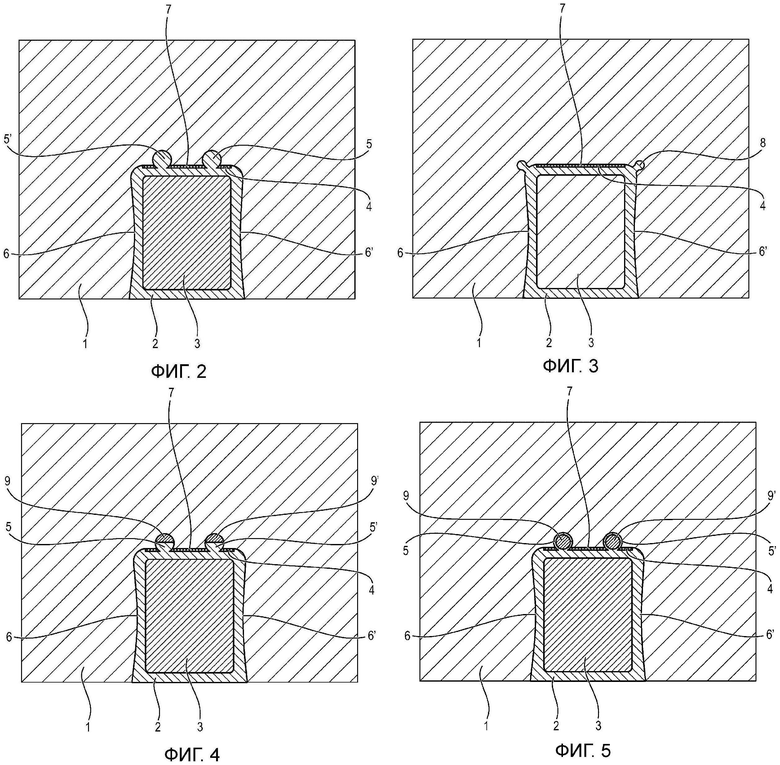

На фиг. 2 показано поперечное сечение приведенного в рабочее положение катодного блока по изобретению с залитым чугуном катодным стержнем.

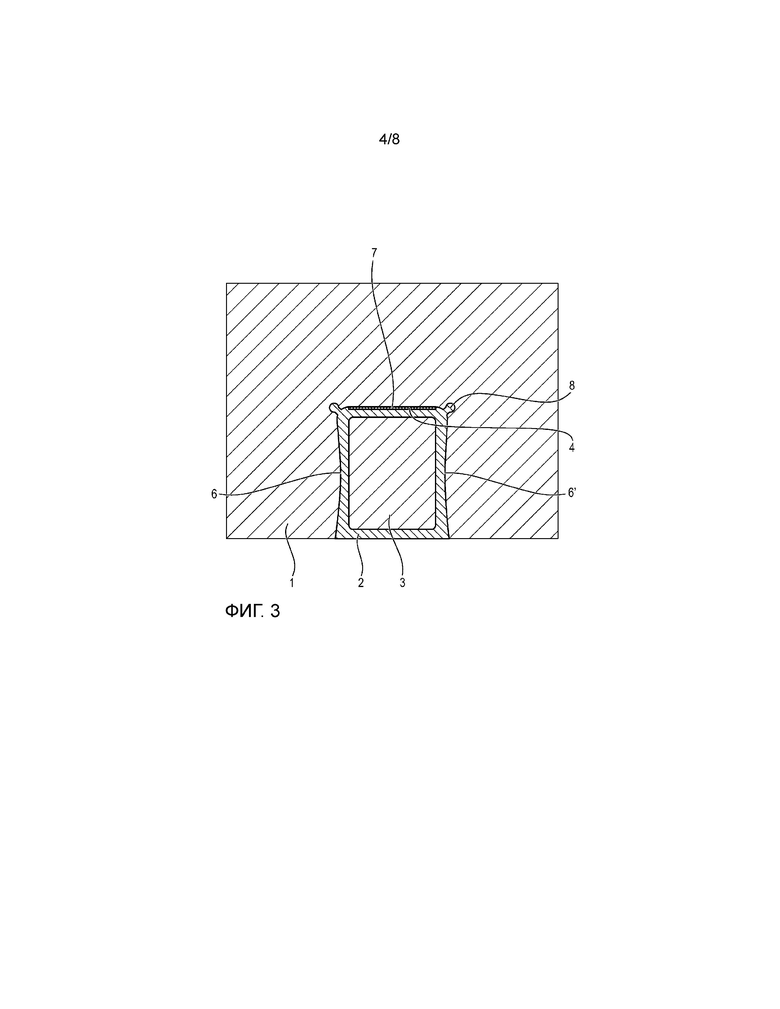

На фиг. 3 показано поперечное сечение другого варианта выполнения приведенного в рабочее положение катодного блока по изобретению с залитым чугуном катодным стержнем.

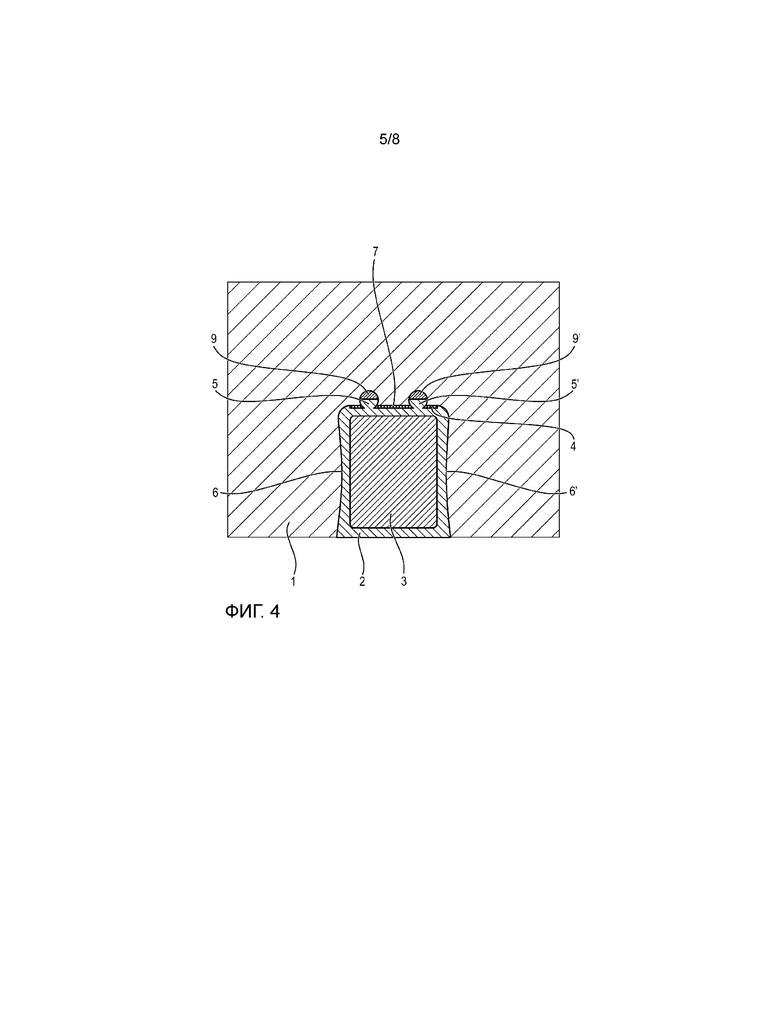

На фиг. 4 показано поперечное сечение другого варианта выполнения приведенного в рабочее положение катодного блока по изобретению с залитым чугуном катодным стержнем.

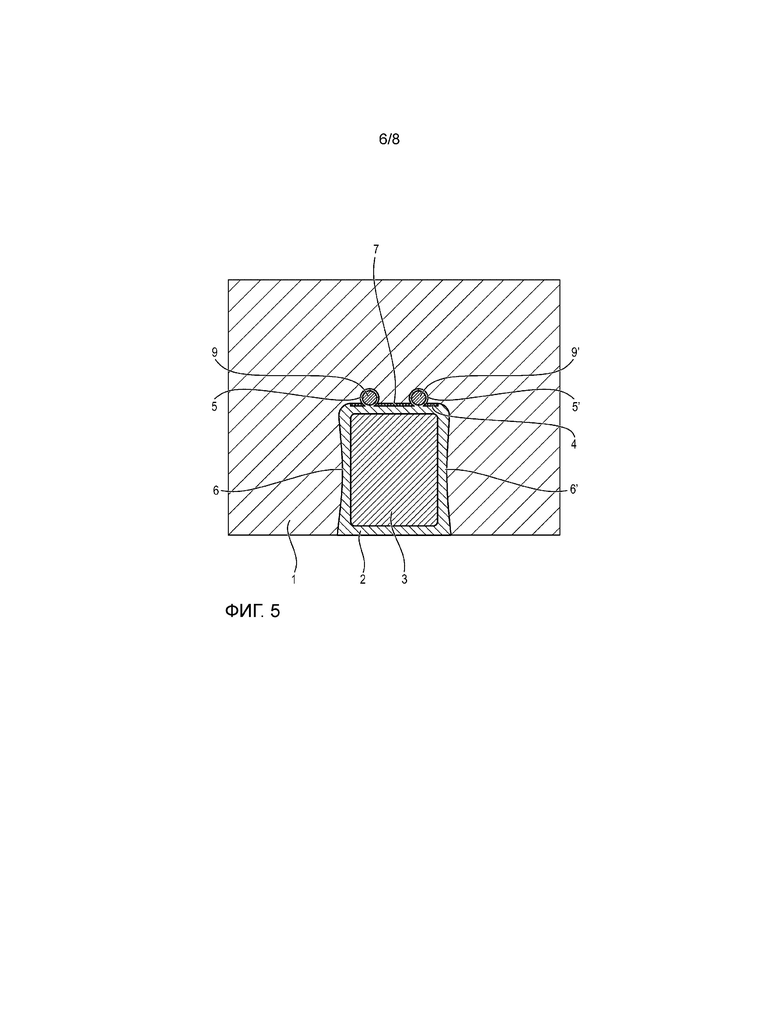

На фиг. 5 показано поперечное сечение другого варианта выполнения приведенного в рабочее положение катодного блока по изобретению с залитым чугуном катодным стержнем.

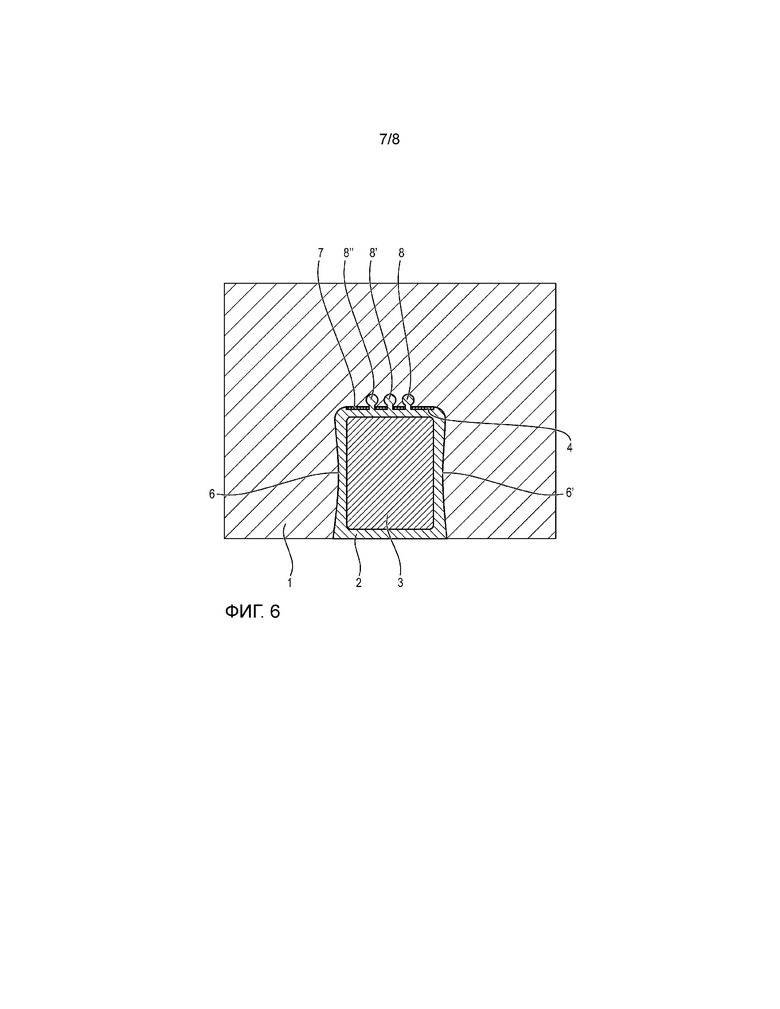

На фиг. 6 показано поперечное сечение другого варианта выполнения приведенного в рабочее положение катодного блока по изобретению с залитым чугуном катодным стержнем.

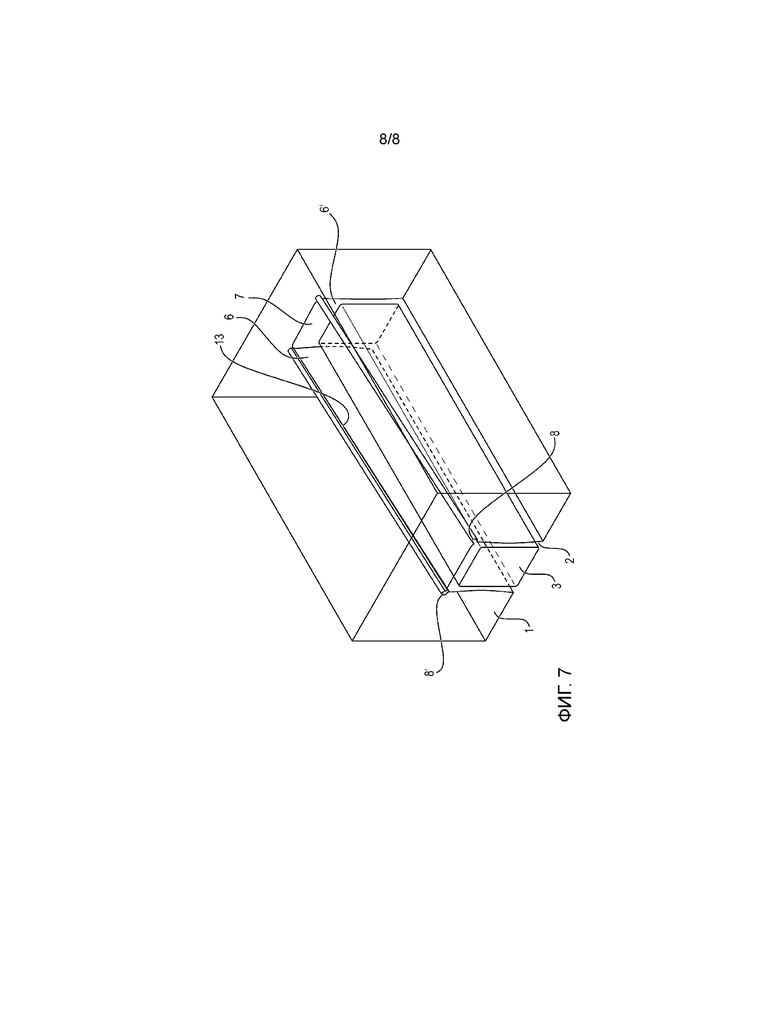

На фиг. 7 показано объемное изображение половины приведенного в рабочее положение катодного блока, причем паз имеет переменную глубину, и на продольном конце катодного блока паз имеет меньшую глубину, чем в середине катодного блока.

На фиг. 1a показано объемное изображение приведенного в рабочее положение катодного блока с залитым чугуном катодным стержнем.

На фиг. 1b показано поперечное сечение (вид в сечении по линии A на фиг. 1a) приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. Представленный паз имеет форму "ласточкиного хвоста". Переходная область галтеля паза (10, 10') ограничена переходной областью между началом (11, 11') и концом (12, 12').

На фиг. 2 показано поперечное сечение приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. На дне паза (7) находятся листовой графит (4) и две выемки с поднутрениями (5, 5').

На фиг. 3 показано поперечное сечение приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. На дне паза (7) находится листовой графит (4). Две выемки с поднутрениями и горловиной (8) находятся в галтелях на дне паза (7).

На фиг. 4 показано поперечное сечение приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. На дне паза (7) находятся листовой графит (4) и две выемки с поднутрениями (5, 5'), которые содержат медный заполнитель (9, 9'). Медный заполнитель был залит в жидком виде.

На фиг. 5 показано поперечное сечение приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. На дне паза (7) находятся листовой графит (4) и две выемки с поднутрениями (5, 5'), которые содержат медный стержень (9, 9') круглого поперечного сечения в качестве заполнителя.

На фиг. 6 показано поперечное сечение приведенного в рабочее положение катодного блока (1) с залитым чугуном катодным стержнем (3). Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. На дне паза (7) находятся листовой графит (4) и три выемки с поднутрениями и горловиной (8).

На фиг. 7 показано объемное изображение половины приведенного в рабочее положение катодного блока, причем паз имеет переменную глубину, и на продольном конце катодного блока паз имеет меньшую глубину, чем в середине катодного блока. Катодный стержень (3) находится в пазу (2), образованном боковыми стенками паза (6, 6') и дном паза (7), и окружен чугуном. Две выемки с поднутрениями и горловиной (8) находятся в галтелях на дне паза, т.е. в переходной области между боковыми стенками (6, 6') и дном паза (7). Паз (2) на продольных концах катодного блока имеет меньшую глубину, чем в середине катодного блока, т.е. он представляет собой паз с переменной глубиной (13).

Настоящее изобретение поясняется далее примерами осуществления, причем примеры осуществления не накладывают на изобретение ограничений.

Пример осуществления 1

В катодном блоке с наружными размерами 530 мм × 410 мм × 3360 мм (ширина (B) × высота (H) × длина (L)) выфрезеровали паз в форме "ласточкиного хвоста" с шириной 180 мм на дне паза и зеве паза, сужающийся до 165 мм на половине высоты между дном паза и зевом паза, и с галтелем паза радиусом 20 мм. На дне паза с промежутком 80 мм симметрично выфрезеровали две выемки с поднутрением. С этой целью была применена шаровая фреза с диаметром шара 30 мм, причем шар был погружен в материал на глубину только 25 мм. Благодаря этому размыкание окружности выемки меньше диаметра и образует поднутрение. Листовой графит толщиной 2 мм разрезали на куски размером 50 мм × 3360 мм (B × L) и уложили на дно паза блока, начиная с продольного конца (торца). Выемку на продольных концах блока закрыли 150 г материала катода. Затем в паз поместили катодный стержень и залили 350 кг чугуна.

Пример осуществления 2

В катодном блоке с наружными размерами 530 мм × 410 мм × 3360 мм (B × H × L) выфрезеровали паз в форме "ласточкиного хвоста" с шириной 180 мм на дне паза и зеве паза, сужающийся до 165 мм на половине высоты между дном паза и зевом паза, и с галтелем паза радиусом 20 мм. На дне паза выфрезеровали две выемки с поднутрениями в обоих галтелях паза катодного блока под углом 45°. Такая форма была выполнена концевой сферической фрезой (с диаметром шара 15 мм, с диаметром хвостовика 10 мм, с общей глубиной выемки 19 мм), причем фрезерование было выполнено от одной узкой стороны до другой узкой стороны и при этом шар фрезы был полностью погружен в материал. Листовой графит толщиной 2 мм разрезали на куски размером 165 мм × 3360 мм (B × L) и уложили на дно паза блока, начиная с продольного конца. Выемку на продольных концах блока закрыли 100 г материала катода. Затем в паз поместили катодный стержень и залили 350 кг чугуна.

Обозначения

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

| КАТОДНАЯ ПОДИНА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2707304C2 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| КАТОДНЫЙ БЛОК, ИМЕЮЩИЙ ПАЗ ПЕРЕМЕННОЙ ГЛУБИНЫ И СИСТЕМУ КРЕПЛЕНИЯ | 2014 |

|

RU2771724C2 |

| КАТОДНЫЙ БЛОК, ИМЕЮЩИЙ ПАЗ ПЕРЕМЕННОЙ ГЛУБИНЫ И СИСТЕМУ КРЕПЛЕНИЯ | 2014 |

|

RU2727621C2 |

| КАТОДНЫЙ БЛОК С СОДЕРЖАЩИМ ТВЕРДЫЙ МАТЕРИАЛ ВЕРХНИМ СЛОЕМ | 2012 |

|

RU2584097C2 |

| КАТОДНЫЙ ТОКООТВОД/СОЕДИНИТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРА ХОЛЛА-ЭРУ | 2017 |

|

RU2723867C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2320780C2 |

| Способ монтажа катодной секции алюминиевого электролизера | 1987 |

|

SU1446196A1 |

Изобретение относится к катодному блоку на основе углерода для электролизера по производству алюминия. Блок имеет по меньшей мере один паз для размещения по меньшей мере одного катодного стержня, в котором выполнена по меньшей мере одна проходящая по меньшей мере местами в его продольном направлении выемка с по меньшей мере одним поднутрением в виде формы, в которой после заполнения выемки по меньшей мере жидким чугуном затвердевший заполняющий материал не может быть удален из выемки без разрушения формы, и при этом упомянутая по меньшей мере одна выемка находится на дне паза и/или в галтели паза, упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет в поперечном сечении форму разомкнутой в сторону паза окружности или разомкнутой в сторону паза окружности с горловиной, причем разомкнутая часть выполнена меньшей, чем диаметр окружности, и в горловине упомянутой по меньшей мере одной выемки стенки в поперечном сечении проходят параллельно друг другу. Обеспечивается устойчиво низкое электрическое сопротивление в течение длительного периода электролиза и низкое сопротивление контакта между катодным стержнем или чугуном и катодным блоком, а также более низкое падение напряжения на катоде, вследствие чего потери энергии в электролизере и удельное энергопотребление на единицу массы произведенного алюминия являются низкими. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Катодный блок на основе углерода для электролизера по производству алюминия с по меньшей мере одним пазом для размещения по меньшей мере одного катодного стержня, причем упомянутый по меньшей мере один паз имеет по меньшей мере одну проходящую по меньшей мере местами в его продольном направлении выемку с по меньшей мере одним поднутрением, отличающийся тем что упомянутая выемка с поднутрением выполнена в виде формы, в которой после заполнения выемки по меньшей мере жидким чугуном затвердевший заполняющий материал не может быть удален из выемки без разрушения формы, и при этом упомянутая по меньшей мере одна выемка находится на дне паза и/или в галтели паза.

2. Катодный блок по п. 1, отличающийся тем, что упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет в поперечном сечении форму разомкнутой в сторону паза окружности или разомкнутой в сторону паза окружности с горловиной, причем разомкнутая часть выполнена меньшей, чем диаметр окружности.

3. Катодный блок по п. 2, отличающийся тем, что в горловине упомянутой по меньшей мере одной выемки стенки в поперечном сечении проходят параллельно друг другу.

4. Катодный блок по п. 1 или 2, отличающийся тем, что упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет, если смотреть по длине катодного блока, переменную общую глубину относительно дна паза, и упомянутая по меньшей мере одна выемка на продольных концах катодного блока имеет меньшую общую глубину, чем в середине катодного блока.

5. Катодный блок по п. 1 или 4, отличающийся тем, что упомянутая по меньшей мере одна проходящая в продольном направлении выемка имеет общую глубину от 5 до 80 мм.

6. Катодный блок по п. 1, отличающийся тем, что упомянутая по меньшей мере одна выемка заполнена сочетанием чугуна и меди или стали в качестве проводящего металла.

7. Катодный блок по п. 6, отличающийся тем, что по меньшей мере одна выемка по меньшей мере на 50% заполнена чугуном.

8. Катодный блок по п. 6, отличающийся тем, что упомянутая по меньшей мере одна выемка по меньшей мере на 10% заполнена проводящим металлом.

9. Катодный блок по п. 6 или 8, отличающийся тем, что проводящий металл заполнения имеет форму листа или стержня.

10. Катодный блок по п. 1, отличающийся тем, что упомянутый по меньшей мере один паз имеет переменную глубину, и на продольных концах катодного блока паз имеет меньшую глубину, чем в середине катодного блока.

11. Катодный блок по п. 1, отличающийся тем, что упомянутый по меньшей мере один паз от продольных концов катодного блока с каждой стороны на 1/3 длины катода футерован листовым графитом.

12. Катодный блок по п. 11, отличающийся тем, что листовой графит имеет толщину в интервале от 0,2 до 3,0 мм.

13. Катодная подина, содержащая по меньшей мере один катодный блок по любому из пп. 1-12.

14. Электролизер, отличающийся тем, что он содержит катодную подину по п. 13.

| DE 102011004009 A1, 16.08.2012 | |||

| US 4621674 А, 11.11.1986 | |||

| DE102013207737 A1, 30.10.2014 | |||

| US 3398081 A, 20.08.1968 | |||

| КАТОДНАЯ СЕКЦИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2285754C1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПЕНОГРАФИТОВОЙ ОБЛИЦОВКОЙ | 2006 |

|

RU2389826C2 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

| Катодная секция алюминиевого электролизера | 1977 |

|

SU665023A1 |

Авторы

Даты

2020-07-21—Публикация

2017-06-14—Подача