111

Изобретение относится, к промышленности строительных материалов, в частности к способам грануляции промышленного и бытового стеклобоя с целью получения порошкообразных и гранулированных стекол, которые применяются для производства декоративно-облицовочных материалов типа стеклокремнезит, в качестве наполнителей бетонов как легкоплавкие добавки в производстве цементов, изделий из - керамики и т.п.

Известен способ механического дробления и помола стекол и других неорганических материалов который является универсальным и обеспечивает получение порошков и гранулятов любого заданного грйнулометрическогр состава flj .

К недостаткам данного способа относятся большая материалоемкость дробильно-помольного оборудования, его сильный износ вследствие абразив ного воздействия обрабатываемых материалов и образование большого количества пьши, что ухудшает условия труда и требует применения специальных мер защиты.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому.способу грануляции является водная грануляция сливом расплава стекла в холодную воду. Сущность данного способа грануляции стекла заключается в следующем. Стеклобой в количестве 25-30% в смеси с шихтой, которая включает песок, соду, глинозем, и другие, компоненты, загружается в стекловаренную печь непрерывного действия, гДе образуется однородный расплав стекла. Далее расплав с помощью струйных питателей подается на сливное лотки, где он орошается водой и По лотку направляется в ванну с водой. Вследствие резкого охлаждения стекло дробится и превращается в гранулы. Для получения гранул размером 1 - 8 мм контролируют количество подаваемой на лоток воды и количество поступающего из питателя расплава стекла. Полученный стеклогрануля-т сушат и классифицируют по гранулометрическому составу zj .

Недостатком известного способа грануляции является значительная неоднородность стеклогранулята по гранулометрическому составу. Кроме того, водная высокотемпературная гра1522 г

нуляция стекол обладает большой энергоемкостью, обусловленной необходимостью получения расштайа стекла при температурах порядка 1500 С

5 и вьйие. В зависимости от типа обрабатываемого стекла и конструкции стекловаренной печи.удельный расход тепла на 1 кг стеклогранулятд находится в пределах От 10000 до 25000 кДж

0 Длительность процесса варки стекла колеблется от 10 до 36 ч в зависимости от вида стекла и типа стекловаренной печи.

Цель изобретения - снижение энергоемкости процесса и улучшение гранулометрического состава.

Поставленная цель достигается тем, что согласно способу грануляции силикатных стекол путем нагрева и рез

0 кого охлаждения водой, нагрев осуществляют до температуры, в 2 - 3 раза прёвьш1ающей его термостойкость.

В результате термоудара в твердом стекле возникают напряжения,

5 которые превышают предел его прочности. Стекло покрывается сеткой трещин и разрушается на мелкие гранулы округлой формы. Стекло не имеет определенной температуры плавления и его

Q переход из твердого в жидкое состояние проходит постепенно по мере уменьшения вязкости при повышении температуры. Температурный интервал перехода стекла из твердого в жидкое состояние назьшается интервалом

5 трансформации стекла и характеризуется резким скачкообразным изменением всех его свойств. В условиях повышения температуры стекло достигает максимального теплового раснтрения

0 до начала интервала трансформации, когда оно еще является твердым телом. интервала трансформации тепловое расширение стекла меньше по величине по сравнению с величиной теп5лового расширения ниже этого интервала.

I Стекла с высоким тепловым расши-. рением особенно склонны к возникновению поверхностных напряжений при

охлаждении, которые могут послужить причиной возникновения и последующего разрушения. В качестве критерия процесса разрушения стекла низкотемпературным термоударом до

5 интервала трансформации берут его термостойкость. Полученные экспериментальные результаты показывают, что при рабочих температурах ниже

2/it, где t - термостойкость стекла, образцы разрушаются на неоднородные по размеру кускиj часто с острыми рвжу1Щ1МИ краями.

При рабочей температуре термоудара 2 - 3 at стекло покрывается мелкой сеткой трещин и разрушается по типу закаленных стекол на округлые и однородные по размеру гранулы. Увеличение рабочей температуры выше 3 it вплоть до температуры размягчения не изменяет характера разрушения стекла и не вызывает существенного изменения гранулометрического состава стеклогранулята. Таким образом, температура нагрева, обрабатываемого стекла в пределах 2 - 3 является достаточной для получения качественного и однородного по гранулометрическому составу стеклогранулята.

Достоинствами предлагаемого способа грануляции низкотемпературным термоударом промьшшенных и бытовых отходов стекла являются его низкая по сравнению с известными способами знергоемкость, доступность технологического оборудования, равномерность гранулометрического состава конечного продукта и отсутствие стеклянной пыли в производстве. Способ обеспечивает высокое содержание в грануляте фракций размером от 1 до6 мм, являющихся оптимаа;ьными, в частности, для производства по порошковой технологии материалов типа стеклокремнёзит методом спекания гранулированных стекол.

Грануляции низкотемпературным термоударом подвергают куски стекла и изделия из листового оконного, тарного, электротехнического, оптического и медицинского стекол. Вес обрабатываемых образцов изменяется от 50 г до 3 кг, толщина стенки образцов находится в пределах 1 - 50 мм.

Полученные результаты показывают, что грануляции низкотемпературньм термоудАром могут Подвергаться практически все виды отходов промышленных стекол. Гранулометрический состав стеклогранулята не проявляет зависимости от веса и размеров исходных образцовстекла. Технологическая схема грануляции низкотемпературным термоударом включает следующие опера1щи: нагрев стекла до рабочей температуры, в 2-3 раза превышающей его термостойкость в газовой или i электрической термокамере периодического или непрерывного действия, 5 сброс нагретого стекла в заполненную водой приемную ванну гранулятора} сушка разрушенного стекла и его обработка на валковой или щековой дробилке с целью калибровки на максй мально допустимый размер гранул, классификация стеклогранулдта по фракциям.

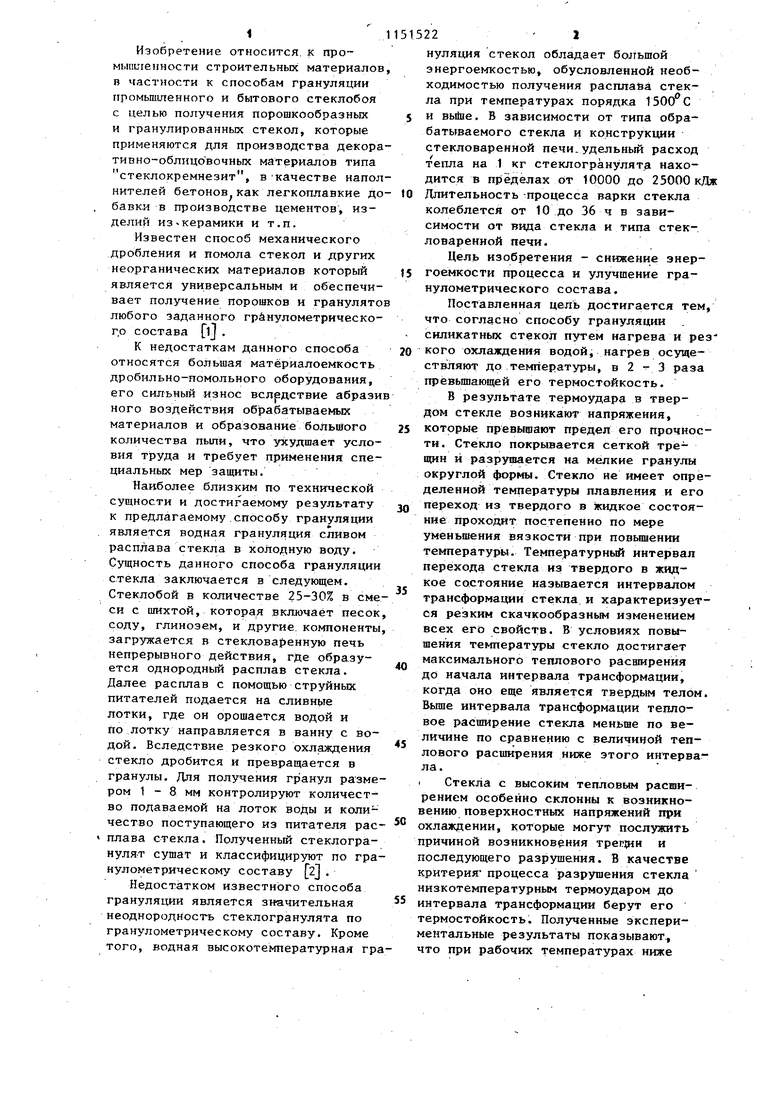

Определение рабочей температуры термоудара для электротехнического

стекла Домен-2, имеющего термостойкость 1 АО С. Испытаниям подвергают светильники и линзы с толщиной стенки до 8 мм и весом до 1 кг. Результаты испытаний представлены в

0 табл. 1. Нагрев образцов проводят в электрической печи в течение 30 мин. Приведенные, результаты испытаний стекла Домен-2 показывают, что при рабочей температуре печи в 2-2,5 раза

превьпнающей термостойкость стекла, характер разрушения образцов не меняется. Рабочая температура термоудара 350°С.

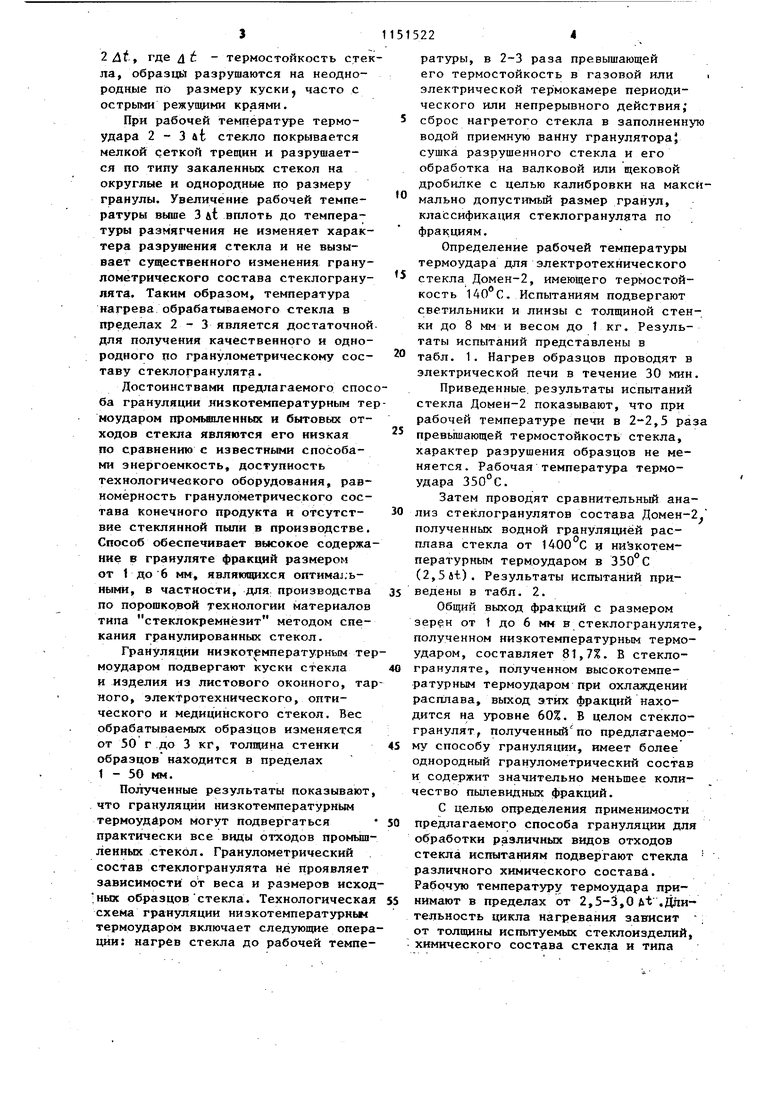

Затем проводят сравнительный ана0 ЛИЗ стеклогранулятов состава Домен-2 полученных водной грануляцией расплава стекла от 1400 С и низкотемпературным термоударом в (2,5 fit). Результаты испытаний приведены в табл. 2.

Общий выход фракций с размером зерен от 1 до 6 мм в стеклогрануляте, полученном низкотемпературным термоударом, составляет 81,7%. В стекло0 грануляте, полученном высокотемпературным термоударом при охлаждении расплава, выход этих фракций находится на уровне 60%. В целом стеклогранулят, полученныйпо предлагаемому способу грануляции, имеет более однородный гранулометрический состав и содержит значительно меньшее количество пылевидных фракций.

С целью определения применимости

0 предлагаемого способа грануляции для обработки различных видов отходов стекла испытаниям подвергают стекла различного химического составй. Рабочую температуру термоудара при-

5 нимают в пределах от 2,5-3,0 frt .Длительность цикла нагревания зависит ; от толщины испытуемых стеклоизделий, химического состава стекла и типа Применение предлагаемого способа грануляции стекол низкотемпературным термоударом способствует решению таких важных проблем народного хоэяйства, как утилизация невозвратноОтношение

Рабочая рабочей

бразец температутемпература печи, °С ры печи к термостойкости стекХарактер разрушения образца и размер образующихся гранул ла го стеклобоя, создание замкнутой технологии производства изделий из стекла, снижение знергоемкости гфоизводства и уменьшение загрязнения окружающей среды промьппленными и бытовьми отходами стекла. . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ СИЛИКАТНЫХ СТЕКОЛ | 1993 |

|

RU2044570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОГО СТЕКЛА | 2016 |

|

RU2651726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072970C1 |

| Способ получения стеклогранулята | 1978 |

|

SU715521A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2580558C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 1996 |

|

RU2094399C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2630333C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU802205A1 |

СПОСОБ ГРАНУЛЯЦИИ ClfflllKATНЫХ СТЕКОЛ путем нагрева и резкого охлаждения водой, отличающийся тем, что, с целью снижения энергоемкости процесса и улучшения гранулометрического состава, нагрев осуществляют до температуры, в 2-3 раза превышающей его термостойкость.

210

245 280

350 400 420 490 560

Длинные трещины, раскол, неравномерное разрушение на куски размером 25-60 мм

Неравномерное разрушение на куски размером 8-50 мм

Равномерное разрушение на округлые гранулы раз-, мером 2-10 мм

Размергранул1-6 мм

Размергранул1-5 мм

Размергранул0,8-5 мм

Размергра нул0,5-5 мм

Размергранул0,5-5 мм

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения стеклогранулята | 1978 |

|

SU715521A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| . | |||

Авторы

Даты

1985-04-23—Публикация

1983-03-16—Подача