Изобретение относится к изготовлению декоративных строительных материалов для внутренней и наружной поверхностей зданий, получаемых путем термообработки исходной заготовки, состоящей из смеси стеклогранулята или смеси стеклогранулята с песком и другими кремнезитовыми материалами.

Известен способ получения декоративно-отделочных плит с гладкой поверхностью и внутренней пористой структурой, по которому для предотвращения выхода газовых пузырей на поверхность изделия исходное сырье засыпается в форму двумя слоями, причем для верхнего слоя используется строго определенные сорта стекла и определенная грануляция, имеющие при температуре 1300oС низкую вязкость и способные кристаллизоваться при температуре порядка 1000oС, причем при этой температуре осуществляют выдержку около 2 ч для прорастания кристаллов с поверхности во внутренние слои [1]

Недостатки данного способа заключаются в невозможности использования произвольных сортов стекла, необходимости строго контроля гранулометрического состава и применения очень высоких температур термообработки.

Известен также способ, наиболее близкий данному изобретению по существу и совокупности признаков, в котором исходная шихта готовится из смеси пудры содного стекла с размером частиц не более 100 мкм, 07 мас. карбоната кальция и жидкого стекла, после чего готовятся гранулы с размером 0,5-2 мм и засыпаются в жароупорную форму, поступающую на термообработку с максимальной температурой 900oС, при которой заготовка выдерживается в течение 1 ч [2]

Недостатком данного способа является необходимость введения в процесс получения изделия дополнительных мероприятий для подготовки исходной шихты строго определенного состава, что значительно удорожает стоимость продукции, не исключая при этом возможность образования крупных пузырей в междугранульных промежутках.

В предлагаемом изобретении эти недостатки исключены тем, что в способе устранения образования воздушных пузырей в процессе термообработки стеклокремнезитовых плит, содержащих произвольный стеклогранулят или смесь стеклогранулята с песком и состоящих из одного или нескольких слоев, в состав исходного сырья, содержащего пылевидные фракции стекла, добавляют такой же гранулометрии пылевидные фракции другого материала, имеющего температуры размягчения и Литлтона не менее чем на 50oС превышающие значения этих температур основного стеклогранулята, в процентном соотношении равном или до 30% большим процентного содержания пылевидных фракций основного используемого стеклогранулята, а максимальная температура термообработки устанавливается так, чтобы логарифм вязкости основного стеклогранулята составлял 4,5-5 Па•с.

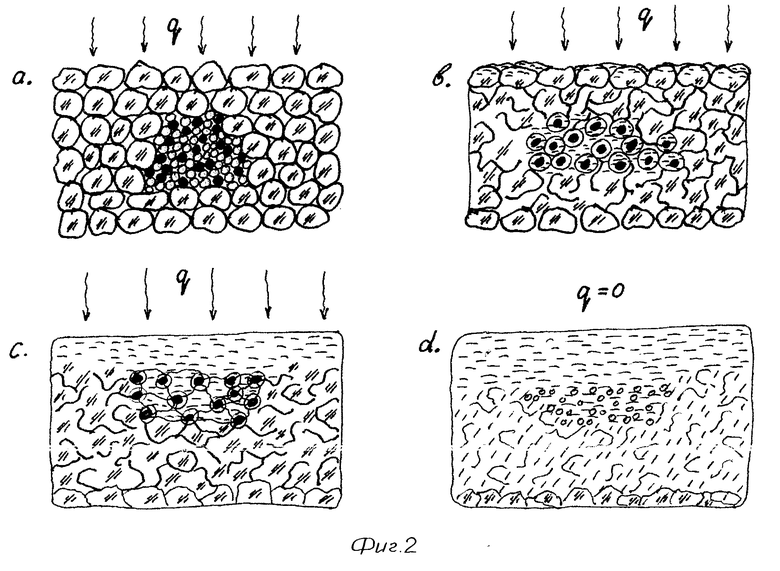

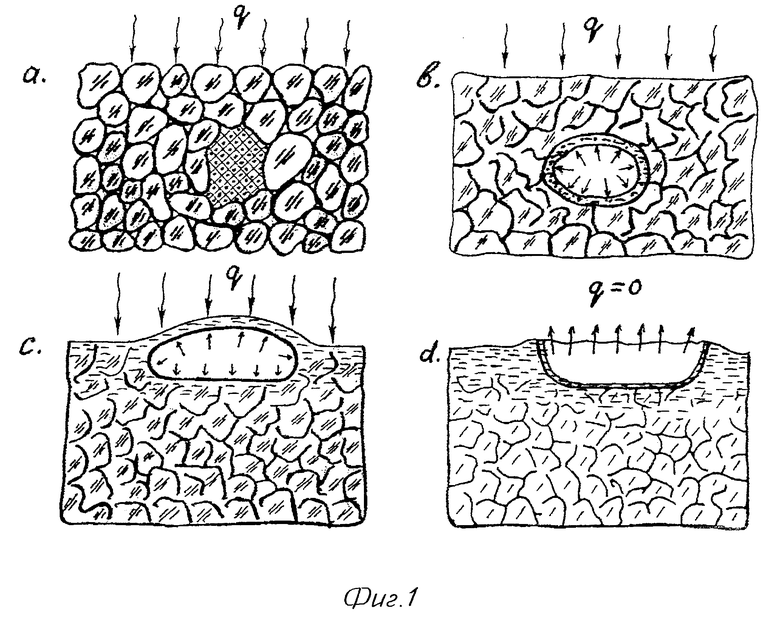

На фиг. 1 схематически показаны этапы образования воздушного пузыря на пылевидных фракциях и его выход на поверхность изделия; на фиг. 2 процесс предотвращения образования воздушного пузыря при тех же температурах термообработки, что и на фиг.1.

При засыпке в формы стеклогранулята или смеси гранулированных кремнезитовых материалов, имеющих определенный процент пылевидных фракций, всегда возникает большая вероятность скопления пылевидных фракций в определенном месте (фиг. 1а). В процессе нагрева заготовки тепловым потоком q пылевидные фракции начинают плавится при более низкой (на 20-40oС) температуре, чем окружающий стеклогранулят с частицами более крупных размеров. В результате этого воздух в микропорах между пылевидными частицами приходит в движение и объединяется в более крупный воздушный пузырь, заключенный в оболочку, образованную оплавленными пылевидными фракциями (фиг.1b). С ростом температуры частицы основного стеклогранулята проплавляется на большую глубину, и расплав достигает оболочки воздушного пузыря, который в связи со значительными размерами приобретает достаточную подъемную силу и начинает двигаться к поверхности, образуя на ней выпуклость (фиг.1с). При выдержке при этой температуре или дальнейшем повышении температуры воздушный пузырь разрывается, так как давление воздуха внутри него превышает давление в окружающем пространстве, и на поверхности образуется кратер, то есть брак готового изделия (фиг.1d).

При добавлении в исходную шихту более тугоплавких пылевидных фракций вероятность их скопления в определенном месте не изменяется, однако структура этого скопления становится иной, представляющей собой смесь пылевидных частиц с температурой плавления, различающейся не менее чем на 50oС (фиг. 2а). В процессе нагрева тепловым потоком q начинают плавится пылевидные фракции основного стеклогранулята, однако воздух из микропор не может прийти в движение и объединиться в более крупный пузырь, так как этому препятствуют более тугоплавкие пылевидные частицы. В результате образуется структура с большим количеством воздушных микропузырей, сосредоточенных около тугоплавких пылевидных фракций (фиг.2b). При дальнейшем нагреве начинают оплавляться пылевидные частицы с более высокой температурой плавления и одновременно места скопления микропузырей достигает расплав основного стеклогранулята распространяющийся от поверхности вглубь заготовки (фиг.2b).

В связи с малыми размерами воздушных микропузырей подъемной силы для их всплытия на поверхность и объединения в очень вязкой среде расплава стекла оказывается недостаточно, и в итоге они оказываются закрытыми во внутреннем объеме плиты и не искажают декоративную поверхность изделия (фиг.2d).

Пример. При реализации способа в исходную шихту, в состав которой входит стеклогранулят, например, с температурой Литлтона 700oС и содержанием пылевидных фракций 3 об. добавляют пудру стеклогранулята с температурой Литлтона 750-770oС в количестве 4-5 об. После перемешивания приготовленной таким способом шихты она засыпается в форму и поступает в печь на термообработку. В процессе термообработки в связи с наличием в местах скопления пылевидных фракций равномерно распределены по объему скопления частиц пудры с более высокой температурой плавления, исключается возможность образования крупных воздушных пузырей и их выход на поверхность, так как они рассредоточены в расплаве с логарифмом вязкости 4,5-5,0 Па•с.

Основным преимуществом данного способа является возможность его использования для произвольного сорта основного стеклогранулята и исключение дефектов на поверхности готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 1996 |

|

RU2093482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072970C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046159C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| Шихта для изготовления порокремнезита | 1980 |

|

SU962225A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169709C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| Способ изготовления декоративно-облицовочного материала | 1991 |

|

SU1788949A3 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

Изобретение относится к технологии изготовления стеклокремнезитовых плит, используемых для внешней и внутренней отделки зданий и представляет собой способ термообработки стеклокремнезитовых плит, содержащих произвольный стеклогранулят или смесь стеклогранулята с песком, а также пылевидные фракции стекла путем нагрева в форме и выдержки при максимальной температуре, причем перед нагревом в состав сырья добавляют пылевидный материал такой же гранулометрии, как пылевидные фракции стекла, но с температурами размягчения и Литлтона не менее, чем на 50oС больше, чем у стеклогранулята, в количестве равном, или до 30% большем массового процентного содержания пылевидных фракций стекла в исходном материале, а максимальную температуру термообработки устанавливают так, чтобы логарифм вязкости стеклогранулята составлял 4,5-5 Па•с. 2 ил.

Способ термообработки стеклокремнезитовых плит, содержащих произвольный стеклогранулят или смесь стеклогранулята с песком, а также пылевидные фракции стекла, путем нагрева в форме и выдержки при максимальной температуре, отличающийся тем, что перед нагревом в состав сырья добавляют пылевидный материал такой же гранулометрии, как пылевидные фракции стекла, но с температурами размягчения и Литлтона не менее чем на 50oС больше, чем у стеклогранулята, в количестве, равном или до 30% большем объемного процентного содержания пылевидных фракций стекла в исходном материале, а максимальную температуру термообработки устанавливают так, чтобы логарифм вязкости стеклогранулята составлял 4,5 5 Па•с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СССР N 4054435, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СССР N 4833015, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1997-10-27—Публикация

1996-09-26—Подача