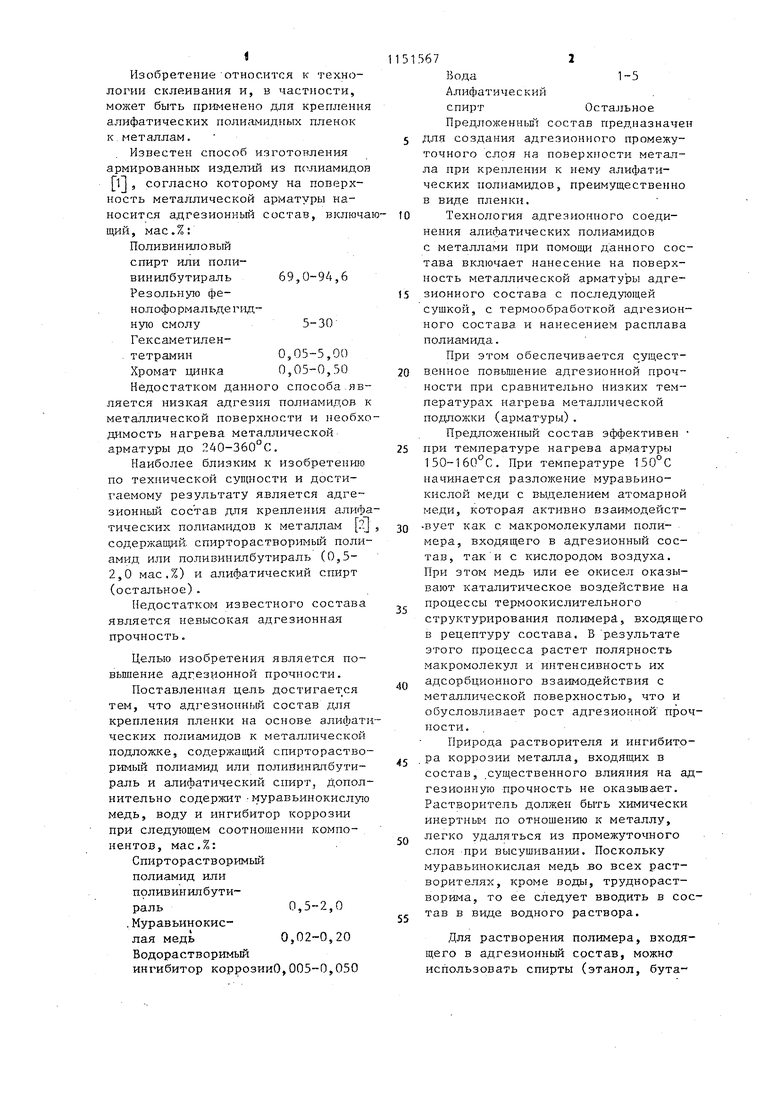

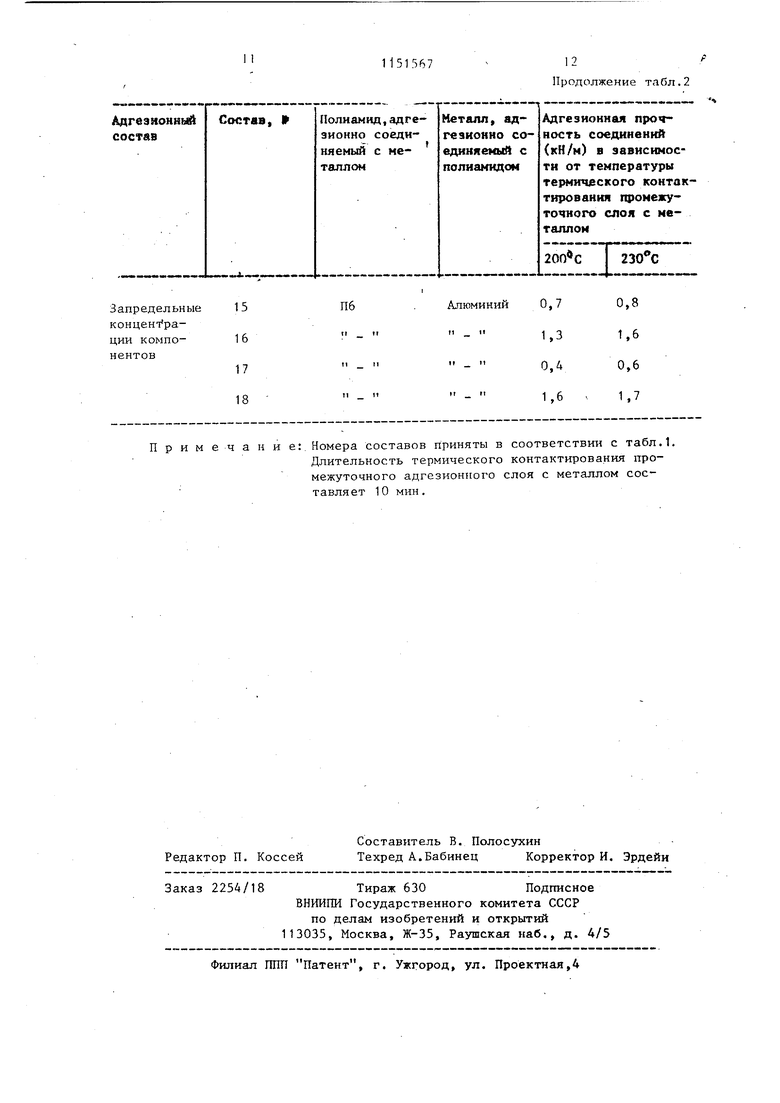

Изобретение относится к технологии склеивания и, в частности, может быть iipiiMeHeHo для креплени алифатических гюлиамид} ых пленок к,металлам. Известен способ изготовления армированных изделий из псшиамидо р1, согласно которому на поверхность металлической арматуры наносится адгезионньй состав, включ щий, мас.%: Поливиниловьм спирт или поли69,0-94,6 винилбутираль Резольную фенол оформальдеп-щную смолу Гексаметилен0,05-5,00 . тетрамин 0,05-0,50 Хромат 1данка Недостатком данного способа,яв ляется низкая адгезия полиамидов металлической поверхности и необх димость нагрева металлической арматуры до 240-360°С. Наиболее близким к изобретению по технической сущности и достигаемому результату является адгезионный состав для крепления алиф тических полиамидов к металлам содержацщй- спиртораствор1Ф1ЫЙ поли амид или поливинкпбутираль (0,52,0 мас.%) и алифатический спирт (остальное). Недостатком известного состав является невысокая адгезионна 1 прочность. Целью изобретения является по вьшение адгезионной прочности. Поставленная цель достигает ся тем, что адгезионн 1й состав для крепления пленки на основе алифа ческих полиамидов к металлической подложке, содержащий спиртораств римый полиамид или полийинилбути раль и алифатический спирт, допол нительно содерлсит -муравьинокислу медь, воду и ингибитор коррозии при следующем соотношении компонентов, мас.%: Спирторастворимый полиамид или прливинилбутираль0,5-2,0 .Муравьинокислая медь 0,02-0,20 Водорастворимый ингибитор коррозииО,005-0,050 67г Вода1-5 Алифатический спиртОстальное Предложенньш состав предназначен для создания адгезионного промежуточного слоя на поверхности металла при креплении к нему алифатических полиамидов, преимущественно в виде пленки. Технология адгезионного соединения алифатических полиамидов с металлами при помощи данного состава включает нанесение на поверхность металлической арматуры адгезионного состава с последутощей сушкой, с термообработкой адгезионного состава и нанесением расплава полиамида. При этом обеспечивается с уществ.енное повьлпение адгезионной прочности при сравнительно низких температурах нагрева металлической подложки (арматуры). Предложенпый состав зффективен при температуре нагрева арматуры 150-160°С. При температуре 150°С начинается разложение муравьинокислой меди с выделением атомарной меди, которая активно взаимодействует как с макромолекулами полимера, входящего в адгезионный состав, так и с кислородом воздуха. При этом медь или ее окисел оказывают каталитическое воздействие на процессы термоокислительного структурирования полимера., входящего в рецептуру состава, В результате этого процесса растет полярность макромолекул и интенсивность их адсорбционного взаимодействия с металлической поверхностью, что и обусловливает рост адгезионной прочности. Природа растворителя и ингибитора коррозии металла, входящих в состав, существенного влияния на адгезионную прочность не оказьшает. Растворитель должен быть химически инертным по отношению к металлу, легко удаляться из промежуточного слоя при высушивании. Поскольку муравьинокислая медь во всех растворителях, кроме воды, труднорастворима, то ее следует вводить в состав в виде водного раствора. Для растворения полимера, входящего в адгезионньш состав, можнст использовать спирты (этанол, бута3нол) , крезол, фенол, сме.севые paci- верители. Предпочтительно применен нетоксичной водно-этанольной смеси Главная роль ингибитора коррози состоит в предотвращении коррозии металлической поверхности на стади сушки адгезионного состава, а такж при хранении арматуры с нанесенным составом. В качестве ингибиторов коррозии можно использовать хромат (хромат калия), гексаметилентетрамин, триэтаноламин и другие водорастворимые вещества. Состав наносится на металл в виде тонкой пленки (оптимальная толщина пленки после высушивания растворителя составляет 0,11,5 мкм). Для оценки эффективности изобре тения проведены следующие эксперименты. Определяют адгезионную проч ность соединений алифатических пол амидов П6 (ОСТ 6-06-С9-76, марка 110) и П610 (ГОСТ 10589-73, марка С) с металлической подложкой (арматурой). В качестве последний используют стальную (марка 08КП, ГОСТ 503-71), алюминиевую (марр;а А-99-, ГОСТ 618-73) и никелевую (ГОСТ 2170-73) фольги толщиной соответственно 50,100 и 50 мкм. Характеристика адгезионных составов, использованных при получении промежуточного слоя, приведена в табл.1. Последовательность технологических операций при получении соединений следующая. В начале приготавливают адгезионный состав (согласно табл.О. Для этого при перио дическом перемешивании приготавливают отдельно растворы полимеров, входящих в состав, а также водный раствор муравьинокислой меди. Затем в последний раствор вводят необходимое количество ингибитора коррозии. Далее растворы полимера и муравьинокислой меди с ингибитором коррозии сливают в необходимом соотношении. В случае известного адгезионного состава используют 1%-ные растворы полимеров в этаноле (табл.О. Затем обезжиривают металлическую фольгу многократной протиркой тампонами, смоченными в ацетоне и в толуоле. После этого фольгу устанавливают в горизонталь положение и наносят на ее поверх74ность состав для получения промежуточного адгезионного слоя. Количество раствора рассчитывают исходя из необходимости обеспечения толщины слоя, равной 0,8-1 мкм. Растворитель высушивают 60 мин при 50-120°С. После испарения растворителя металлическую фольгу с нанесенным на нее промежуточным адгезионным слоем термообрабатывают в термокамере при 200 и 230°С 10 мин. После окончания термообработки фольгу извлекают из сушильного шкафа и адгезионно соединяют ее (через промежуточный слой) с полиамидами 6 и 610. Адгезионные соединения получают следующим образом. Фольгу с нанесенным на нее адгезионным слоем укладьшают тыльной стороной на нагретую до 225-230 С плиту лабораторного пресса, сверху на фольгу устанавливают металлическую пластинку с прорезью, в которую закладывают пленку из П6 или П610, и закрывают пластину пленкой из фторопласта-4. После этого устанавливают верхнюю плиту лабораторного пресса (температура плиты 225-230°С) и производят прессование образцов. Режим прессования: давление 50 кГ/см, длительность вьщержки под давлением 60 с. Размер полиамидных покрытий, напрессовываемых на фольгу 110 10 «1 мм. Испытания образцов производят через сутки после прессования. Адгезионную прочность определяют методом отслаиванрм фольги от покрытия (машина ZP-40, скорость перемещения подвижного зажима 50 мм/мин), и характеризуют удельным усилием отслаивания в кН/м. Адгезионная прочность соединений полиамидов алифатических 6 и 610 с металлами, полученных при использовании известного и предлагаемого адгезионных составов, приведена в табл.2. Анализ экспериментальных результатов, представленных в табл.2, свидетельствует о том, что использование изобретения позволяет повысить адгезионную прочность соединений алифатических полиамидов с металлами в 1,4-3,0 раза. Особенно значительно возрастает адгезионная прочность для никеля и алюминия - трудно окисляющихся

металлов (результаты, полученные для составов №1и6;№3и7).

Таким образом, предложенньй состав позволяет значительно повысить адгезионную прочность крепления алифатических полиамидов к металлической подложке при сравнительно

151567

низких температурах ее нагрева. В результате наряду с упрочнением металлополимерного соединения снижаются затраты электроэнергии, 5 идущей на нагрев металлической подложки, и интенсивность деструкции нанесенного промежуточного адгезионного слоя

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адгезионного соединения полиамидов с медью | 1988 |

|

SU1553551A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Адгезионный состав | 1987 |

|

SU1458367A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| Переводная фольга | 1982 |

|

SU1100146A1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2002 |

|

RU2232077C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| Состав для обработки изделий на основе алифатических полиамидов | 1981 |

|

SU1024494A1 |

| ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2008 |

|

RU2391367C2 |

АДГЕЗИОННЬЙ СОСТАВ для крепления пленки на основе алифатического полиамида к металлической подложке, содержащий спирторастворимый полиамид или поливинилбутираль и алифатический спирт, о тличающийся тем, что, с целью повьшения адгезионной прочности, он дополнительно содержит муравьинокислую медь, воду и ингибитор коррозии при следующем соотношении компонентов, мас.%: Спирторастворимый полиамид или поливинил0,5-2,П бутираль Муравьинокислая 0,02-0,20 медь Ингибитор корро0,005-0,050 зии 1-5 Вода (Л Алифатический Остальное спирт

Спирторастворимый полиамид, ТУ 6-05-1032-73: П548

П54

Поливииилбутираль, ГОСТ 9439-73, марка НК

99 99 99 98,475 98,475 95,94

Хромат калия, ГОСТ 4459-75

0,5

0,05

0,05

0,05

0,02 0,02 3

95,94

95,94

0,01

0,01

0,01

0,005 0,05 Спирторастворимый полиамид, ТУ 6-05-103-2-73 П548 Поливинилбутираль, ГОСТ 9439-73, марка НК Медь муравьинокислая, ТУ 6-09-Д384-77 Вода (дистиллят) Растворитель: этанол, ГОСТ 5962-67 фенол, ГОСТ 6417-52 бутанол, ГОСТ 6006-51 Ингибитор коррозии металла: триэтаноламин, ГОСТ.6-09-2448Хрома.т калия, ГОСТ 4459-75 Примечание. Прочерки в графах щего компонента в

Известный1 означают отсутствие соответствуюсоставе. „, „ таблица 2

СостАб, 9

Адгеаяояяыв состав

1

2

3

3

3

3

А

редлагаемьй

6

13

8

9

10

5

7

14

р едла г аемый

11

12

6 7 6 7 6 7 Примечание: Номера составов приняты в соответствии с табл.1. Длительность термического контактирования промежуточного адгезионного слоя с металлом составляет 10 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Песецкий С.С | |||

| Исследование литьевых адгезионных соединений полиамидов с металлами: Автореферат канд | |||

| дис., Рига, 1980, с 9-11 | |||

| (прототип). | |||

Авторы

Даты

1985-04-23—Публикация

1983-12-30—Подача