Изобретение относится к целлюлозно-бумажной промышленности и может использоваться при производстве целлюлозы для бумаги из хвойных пород древесины.

Известен способ получения целлюлозы, включающий варку целлюлозосодержащего сырья сульфитным варочным раствором (SU, 1654400, кл. D 21 С 3/10, 07.06.91).

При этом варку осуществляют при рН сульфитного варочного раствора 2,1-2,4, содержании всего SO2 в указанном растворе 4,3-5,5% и температуре 151-154°С на магниевом основании (MgO - 1,25-1,6%), а в качестве целлюлозосодержащего сырья используют хвойную древесину.

Полученная известным способом целлюлоза имеет ограниченное применение - в производстве газетной бумаги из-за низкой белизны (до 66,5%). При этом полученная известным способом целлюлоза характеризуется высокой жесткостью (число Каппа 29,4-66,7), что не позволяет отбеливать ее по бесхлорным схемам отбелки.

Известен способ получения целлюлозы, включающий варку целлюлозосодержащего сырья сульфитным варочным раствором на смешанном магниево-натриевом основании при соотношении MgO и Nа2О от 1:1 до 1:4 и последующую отбелку отбеливающим реагентом (RU 2106448, кл. D 21 С 3/06, 10.03.98).

При этом варку осуществляют при рН сульфитного варочного раствора 1,8-2,15, содержание всего SO2 в указанном растворе 5,1-5,4% и температуре 148-151°С, а в качестве целлюлозосодержащего сырья используют хвойную древесину. Полученную целлюлозу, характеризующуюся числом Каппа 18, подвергают отбелке по схеме X-Щ-Х-Щ-Г-ГК и доводят белизну до 88%.

Однако известным способом получают целлюлозу для химической переработки, характеризующуюся высокой вязкостью при одновременно высоком содержании α-целлюлозы. Использование такой целлюлозы при производстве бумаги нецелесообразно.

Ближайшим аналогом настоящего изобретения является способ получения целлюлозы, включающий варку целлюлозосодержащего сырья на основе хвойной древесины сульфитным варочным раствором (RU 2010068, кл. D 21 С 3/06, 30.03.94).

При этом варку осуществляют при рН сульфитного варочного раствора 2,5-3,4, содержание всего SO2 в указанном растворе 5,5-7,5% и температуре 152-154°С, а в качестве целлюлозосодержащего сырья используют смесь древесины лиственницы и ели. Варку осуществляют на натриевом (Na2O=2,5-3,5%) или магниевом (MgO=1,7-2,3%) основании.

Получаемая по известному способу целлюлоза характеризуется следующими параметрами: высоким выходом, белизной - (51,0-62,0%) и достаточно высокой прочностью.

Однако пониженная белизна (не более 62,0%) ограничивает ассортимент бумаги, где можно использовать такую целлюлозу, а высокая жесткость целлюлозы (число Каппа более 31,8) не позволяет получать хороший результат при отбелке по бесхлорным схемам отбелки.

Техническим результатом предлагаемого способа является получение мягкой целлюлозы при повышении механической прочности, характеризующейся высокой белимостью экологически чистыми реагентами.

Достигается указанный технический результат тем, что в способе получения целлюлозы, включающем варку целлюлозосодержащего сырья на основе хвойной древесины сульфитным варочным раствором, согласно изобретению варку осуществляют при рН сульфитного варочного раствора 1,65-2,00, содержании всего SO2 в указанном растворе 8,5-9,5% и температуре 143-146°С, а после варки массу промывают и обрабатывают смесью фторида калия, пероксида водорода и щавелевой кислоты при соотношении указанных компонентов в смеси (в мас.%): фторид калия 59-69, пероксид водорода 28-38 и щавелевая кислота - остальное.

При этом варку сульфитным варочным раствором проводят на натриевом, магниевом и смешанном натриево-магниевом основании при соотношении Na2O и MgO 1:1, а обработку промытой массы осуществляют при температуре 75-85°С, расходе смеси фторида калия, пероксида водорода и щавелевой кислоты 0,8-1,2% от массы абсолютно сухого волокна и концентрации массы 6-8%.

В предлагаемом способе в качестве целлюлозосодержащего сырья на основе хвойной древесины используют еловую древесину, а в качестве смеси фторида калия, пероксида водорода и щавелевой кислоты используют дезинфицирующее средство “Фармадез” (регистрационное удостоверение №Р №0503-59/5-2002 от 10.06.2002 г.). В соответствии с методическими указаниями по применению дезинфицирующего средства “Фармадез” от 20.05.2002 г. указанное средство предназначено для дезинфекции поверхностей в помещениях, санитарно-технического оборудования, лабораторной и бытовой посуды, белья и изделий медицинского назначения из коррозионно-стойких металлов, резин и пластмасс.

Средство “Фармадез” представляет собой таблетки белого цвета без запаха, хорошо растворимые в воде, водные растворы прозрачные, бесцветные. Срок годности средства составляет 2 года при температуре хранения от +5°С до +30°С.

Авторами изобретения установлено, что совокупность указанной варки целлюлозосодержащего сырья с последующей обработкой полученной целлюлозы средством “Фармадез” позволяет значительно повысить показатель белизны целлюлозы в 1 ступень обработки перекисносодержащим средством и его низким расходом, порядка 10 кг/т.

Установлено, что проведение варки при данных условиях - повышенной концентрации SO2, пониженном рН и температуре, позволяет получить мягкую целлюлозу с числом Каппа 10-24, которая отбеливается без применения хлоропродуктов экологически чистым реагентом “Фармадез”, применяемым в медицине как дезинфицирующее средство, в одну ступень и при расходе 8-10 кг/т до белизны 78-80%.

Изобретение иллюстрируется следующими примерами.

Пример 1. Способ получения целлюлозы осуществляют следующим образом: 1000 г абсолютно сухой еловой щепы загружают в автоклав и заливают варочным раствором на натриевом основании, имеющем рН 1,65 и содержание SO2 8,5%. Осуществляют подъем температуры до 143°С в течение 3,0 часов и проводят варку в течение 2,0 часов. После варки целлюлозу промывают и обрабатывают средством “Фармадез”, представляющим собой смесь пероксида водорода 28%, фторида калия 69% и щавелевой кислоты 3%. Условия обработки следующие: температура - 80°С, концентрация массы - 7%, расход “Фармадез” - 1% к абсолютно сухому волокну, продолжительность обработки - 3,0 часа, рН - 11,0, который достигается добавлением NaOH в количестве 1% к абсолютно сухому волокну.

Число Каппа после варки составляет 15,0. Белизна целлюлозы после отбелки - 78,5%.

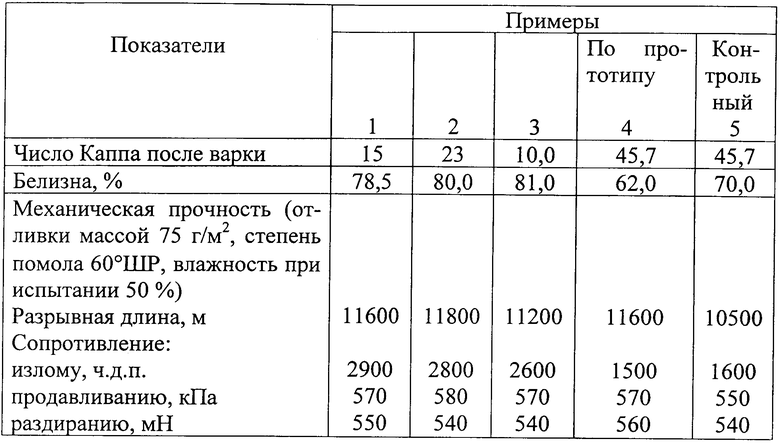

Показатели качества целлюлозы приведены в таблице.

Пример 2. Способ получения целлюлозы на магниевом основании осуществляют, как в примере 1, с той лишь разницей, что используют варочный раствор с рН 2,0 и содержанием всего SO2 9,5%, а варку проводят при температуре 146°С в течение 1 часа 30 минут, обработку целлюлозы осуществляют, как в примере 1, средством “Фармадез” следующего состава: пероксид водорода 38%, фторид калия 59%, щавелевая кислота 3%. Целлюлоза после варки характеризуется числом Каппа 23, белизна целлюлозы после обработки 80,0%.

Показатели качества целлюлозы приведены в таблице.

Пример 3. Способ получения целлюлозы на смешанном магниево-натриевом основании при соотношении MgO:Na2O 1:1 осуществляют, как в примере 1, с варочным раствором, содержащим 8,5% всего SO2, имеющим рН 1,8 при температуре 145°С в течение 2,5 часов. Обработку осуществляют, как в примере 1, средством “Фармадез” следующего состава: пероксид водорода - 38%, фторид калия - 60,5%, щавелевая кислота - 1,5%. Целлюлоза после варки характеризуется следующими показателями: число Каппа целлюлозы - 10,0, белизна после обработки - 81%.

Показатели качества целлюлозы приведены в таблице.

Пример 4 (по прототипу).

Способ получения целлюлозы осуществляют следующим образом: еловую щепу в количестве 1000 г загружают в автоклав и заливают сульфитным варочным раствором на магниевом основании, имеющем рН 2,5, содержание всего SO2 7,5%, MgO 2,3%, варку проводят при температуре 154°С в течение 3,0 часов. Число Каппа целлюлозы после варки 45,7, белизна 62%.

Показатели качества целлюлозы приведены в таблице.

Пример 5 (контрольный).

Способ получения целлюлозы осуществляют аналогично примеру 4 с той лишь разницей, что полученную массу после варки обрабатывают смесью пероксида водорода, фторида калия и щавелевой кислоты при соотношении указанных компонентов в смеси (в мас.%):

Пероксид водорода 28

Фторид калия 69

Щавелевая кислота 3

Технологические параметры указанной обработки следующие: температура - 80°С, концентрация массы - 7%, расход смеси - 1% к абсолютно сухому волокну, продолжительность обработки - 3,0 ч, рН 11,0.

Показатели качества целлюлозы приведены в таблице.

Анализ таблицы показывает, что предложенный способ позволяет получить целлюлозу с более высокой белизной на 16-18% (абс.) и при этом более высокой механической прочностью. Эта целлюлоза без дополнительной отбелки пригодна для производства писчих и печатных видов бумаги.

Таким образом, заявленный технический результат в предлагаемом способе достигается за счет совокупности заявленной варки и обработки новым отбеливающим реагентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОСТЫХ И СЛОЖНЫХ ЭФИРОВ | 2015 |

|

RU2607172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2119987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2231588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| Способ кислородно-натронной деградации углеводной части целлюлозы для бумаг | 2024 |

|

RU2834918C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

Способ касается получения целлюлозы для бумаги из хвойных пород древесины и относится к целлюлозно-бумажной промышленности. Целлюлозосодержащее сырье на основе хвойной древесины подвергают варке сульфитным варочным раствором при рН раствора 1,65-2,00, содержании всего SO2 в указанном растворе 8,5-9,5% и температуре 143-146°С. Полученную при этом массу промывают и обрабатывают смесью фторида калия, пероксида водорода и щавелевой кислоты при определенном соотношении компонентов. При этом варку сульфитным варочным раствором проводят на натриевом, магниевом и смешанном натриево-магниевом основании при соотношении NaO2 и MgO 1:1 и обработку промытой массы осуществляют при температуре 75-85°С, расходе смеси фторида калия, пероксида водорода и щавелевой кислоты 0,8-1,2% от массы абсолютно сухого волокна и концентрации массы 6-8%. Техническим результатом является получение мягкой целлюлозы при сохранении высокой механической прочности, характеризующейся высокой белимостью экологически чистыми реагентами. 2 з.п. ф-лы, 1 табл.

Фторид калия 59-69

Пероксид водорода 28-38

Щавелевая кислота Остальное

| СПОСОБ ПОЛУЧЕНИЯ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010068C1 |

| Способ приготовления варочного раствора для производства сульфитной целлюлозы | 1987 |

|

SU1461801A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| Способ получения целлюлозы | 1989 |

|

SU1654400A1 |

| GB 1546877 А, 31.05.1979 | |||

| СПОСОБ ГЕНЕРАЦИИ ПСЕВДОСЛУЧАЙНОЙ ДВОИЧНОЙ ПОСЛЕДОВАТЕЛЬНОСТИ | 2017 |

|

RU2634233C1 |

| US 4502918 А, 05.03.1989. | |||

Авторы

Даты

2004-08-20—Публикация

2003-06-11—Подача