Изобретение относится к массообменным аппаратам для проведения процессов абсорбции, ректификации и очистки газа и может быть использовано в химической, нефтихимической, нефтеперерабатывающей и других отра лях промьшшенности, преимущественно в колоннах большого диаметра для ув личения производительности существующих колонн путем замены в них тдрелок,

Известен колонный массообменный аппарат, включающий вертикальную колонну, камеру для смешения пара и жидкости, ступенчатые решетки с насадкой, теплообменные трубки над слоями насадки, патрубки для подвод и отвода пара и жидкости Cll.

Контактирование пара и жидкости осуществляется при их прямоточном движении сверху вниз. В устройстве нет переливов для перетока жидкости с одной решетки на другую. Реализуемая в устройстве схема движения фач (нисходящий прямоток ) в большинстве процессов из-за низкой эффективности неприемлема.

Известен колонный массообменный аппарат, включающий корпус, наклонные тарелки со ступенчатыми контактными элементами, нижняя кромка „верхнего из которых расположена внутри нижнего контактного элемента, и переливы 21.

Основньм недостатком известного колонного массообменного аппарата, делающим нецелесообразным его применение при диаметрах колонны более 1-2 м, является чрезмерная высота и, как следствие, низкая интенсивность и большая металлоемкость колонны, поскольку начало нижней тарелки лежит обязательно ниже конца верхней тарелки, что необходимо для перетока жидкости. Между любыми двумя смежными тарелками имеется значительньй неиспользуемый свободньй объем, величина которого тем больще чем больше диаметр аппарата. Расстояние между тарелками примерно равно одному диаметру корпуса, поскольку при меньшем расстоянии ступенчатое размещение элементов затруднено. Если учесть, что в настоящее время широко применяются колонны диаметром 6-8 м с числом тарелок от 10 до 100, хорошо видно, сколь высоки

6002

и металлоемки известные масообменные аппараты.

Целью изобретения является повышение эффективности масообмена и снижение металлоемкости за счет более компактного размещения тарелок.

Поставленная цель достигается тем, что в колонном массообменном аппарате, включающем корпус, наклонные тарелки со ступенчатыйи контактными элементами, нижняя кромка верхнего из которых расположена внутри нижнего контактного элемента, и переливы, первый по ходу движения контактный элемент нижележащей тарелки расположен вьш1е последнего контактного элемента вьпоележащей тарелки, а перелив размещен на одной стороне наружной стенки корпуса и соединяет через тарелку последний контактный элемент вышележащей тарелки с первым контактным элементом нижележащей тарелки.

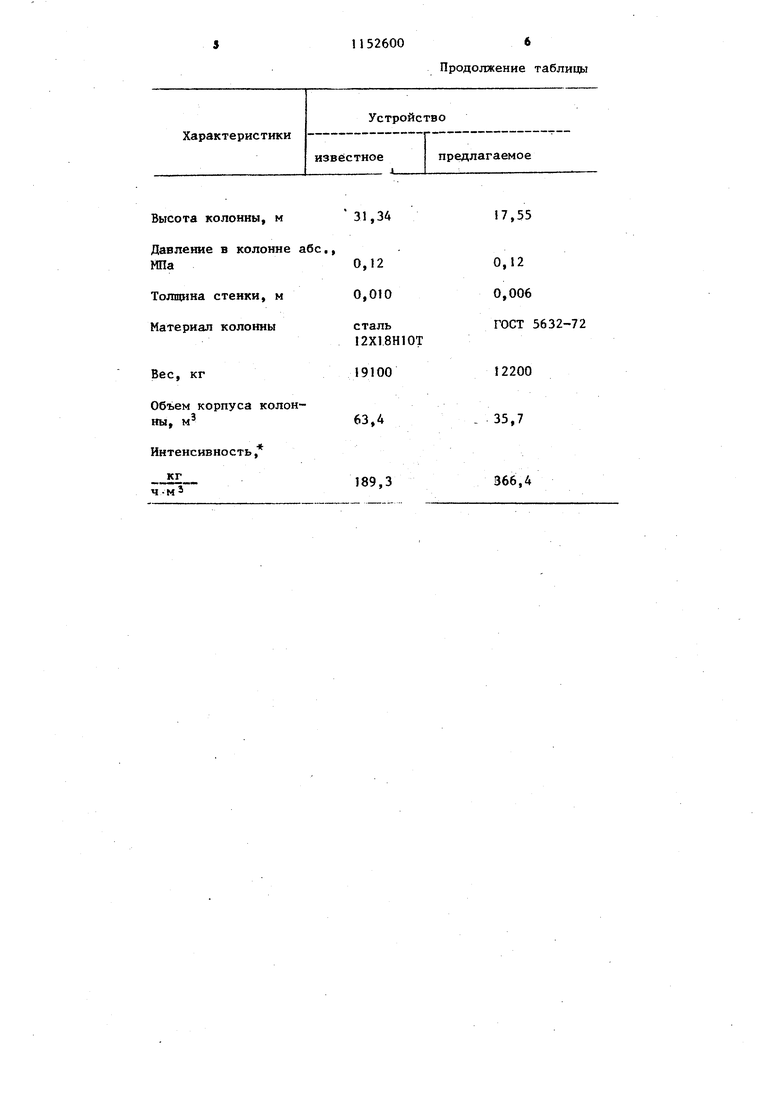

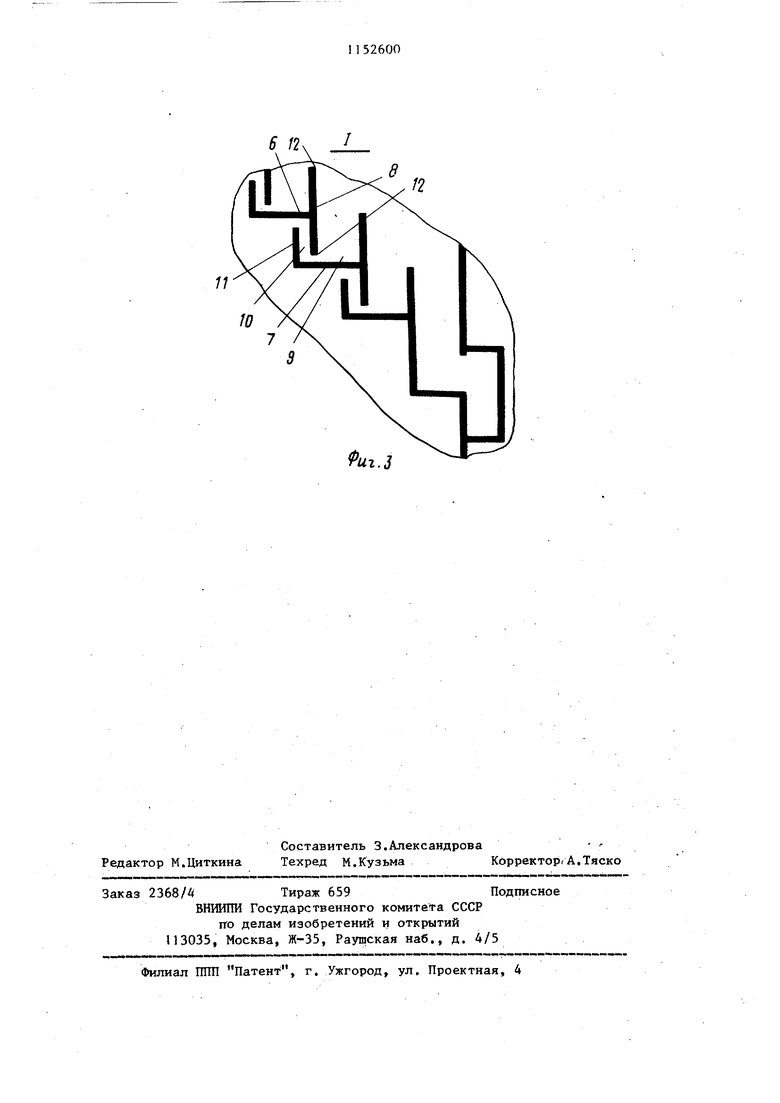

На фиг.1 представлен колонный массообменный аппарат, продольный раз- рез, на фиг.2 - разрез А-А на фиг.1,, на фиг.З - узел 1 на фиг.1.

Контактное устройство включает корпус 1, внутри которого размещены тарелки 2- 5, составленные из одтотипных ступенчато установленных контактных элементов 6 и 7 Ч-образного сечения. Нижняя кромка вертикальной пластины 8 контактного элемента 6 погружена в карман 9 нижележащего элемента 7. Канал 10 для прохода гзза образован вертикальньми пластинами 8 и 11 . Верхний и нижний торцы .12 вертикальной пластины 8 имеют трапециевидные прорези для лучшего распределения жидкости и газа.

Любые две смежные тарелки, например 4 и 5, установлены друг относительно друга так, что каждый первый по ходу жидкости элемент 13 нижележащей тарелки 5 расположен вьипе последнего элемента 14 вьщ1ележащей тарелки 4. (- -

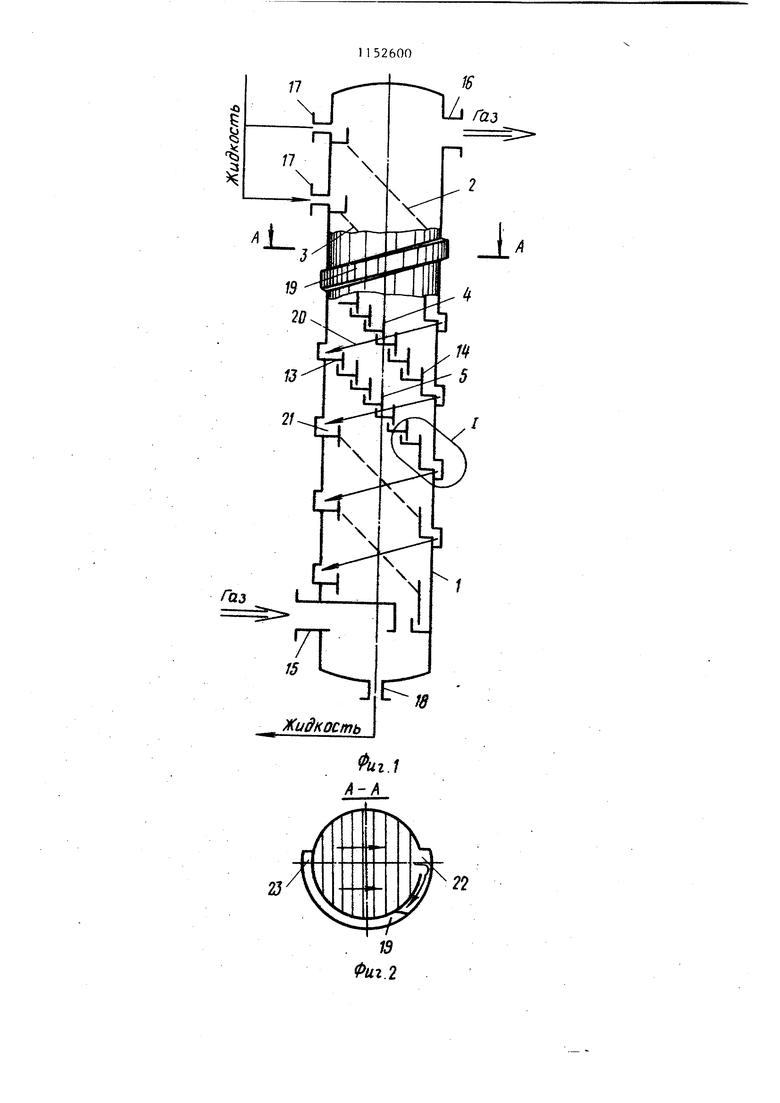

Контактное устройство снабжено .патрубками 15 и 16 для подвода и отвода газа и патрубками 17 и 18 для жидкости,Патрубками для подвода жидкости снабжены тарелки 2 и 3. Минуя тарелку 3, перелив 19 соединяет тарелки 2 и 4, а перелив 20 - тарелки 3 и 5 и т.д. Для исключения прорьша газа через переливы они снабжены гидрозатворами 21. Диаметрально расположенные концы 22 и начала 23 тарелок соединены переливами. Предлагаемое устройство работает следующим образом. Жидкость через патрубки 17 подводят параллельно на верхние тарелки и 3. Газ подводят к патрубку 15. Жид кость заполняет карманы 9 контактных элементов и через прорези в верхней кромке вертикальной пластины 8, служащей порогом, перетекает на нижележащий элемент, причем уровень жидкос ти в элементах определяется высотой порога, а так как эта высота у всех элементов одинакова, то и уровень жидкости на тарелке не меняется. Пройдя тарелки 2 и 3, жидкость попадает в переливы 19 и 20, по которым она перетека ет на начало тарелок 4 и 5. Пройдя всю колонну, жидкость отводится по патрубку 18. Газ от патрубка 15 распределяется на всем сечении устройства и двигается вверх Встречая на пути тарелки, газ входит в каналы 10 и барботирует сквозь слой жидкости, находящейся в карманах 9. Таким образом, газ последовательно проходит снизу вверх все тарелки и выводится из аппарата через патрубок 16. Контактирование фаз на тарелке происходит по схеме перекрестного тока, тогда как в масштабе всей колонны из-за большого числа тарелок происходит противоточное взаимодействие: газ идет снизу, жидкость сверху. Использование предлагаемого устройства обеспечивает увеличение эффективности массообмена, снижение высоты и металлоемкости аппарата, причем за счет увеличения полезной площади тарелки и использования внешних переливов производительность колонны в целом повысится на 10-15%. Пример. Для сравнения были рассмотрены 2 колонны: по прототипу и по предлагаемому решению, обе для разделения смеси бензол-толуол ректификацией. При проведении прочностных расчетов принималось, что колонны установлены на открытой площадке в одном географическом районе. В таблице приводится сравнение известного и предложенного устройств. Из приведенной таблицы видно, что интенсивность предложенного устройства почти в два раза В1лде, чем известного. Под интенсивностью здесь понимается отношение производительности по исходному продукту к полному об-ьему корпуса аппарата. Предложенное решение позволяет на 44% сократить высоту колонны, при этом достигается существенная экономия металла (36% ), что в денежном выражении составит 7452 руб. Предложенное устройство по своим габаритам меньше известного, что особо важно с точки зрения его транспортабельности. Так, предложенное устройство может быть свободно перевезено по железной дороге, тогда как длина известного устройства выходит за допустимые габариты, его транспортировка к месту монтажа сопряжена с необходимостью частичной разборки и требует, следовательно, дополнительных затрат. При переходе на аппараты большего диаметра преимущества предложенного решения еще значительнее. L

| название | год | авторы | номер документа |

|---|---|---|---|

| Абсорбционная колонна | 1982 |

|

SU1049090A1 |

| МАССООБМЕННЫЙ АППАРАТ | 1974 |

|

SU438427A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО КОНТАКТНОЙ ТАРЕЛКИ И КОНТАКТНАЯ ТАРЕЛКА | 2007 |

|

RU2342181C1 |

| Колонна для тепло- и массообменных процессов | 1975 |

|

SU704639A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| ПОПЕРЕЧНО-ТОЧНАЯ ТАРЕЛКА И ОПОРНАЯ СИСТЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ В МАССООБМЕННОЙ КОЛОННЕ | 2013 |

|

RU2602149C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Контактная тарелка для массообменных аппаратов | 1979 |

|

SU899049A1 |

КОЛОНШЛЙ МАССООБМЕННЫЙ АППАРАТ, включаюпшй корпус, наклонные тарелки со ступенчатыми контактными элементами, нижняя кромка верхнего из которых расположена внутри нижнего контактного элемента, и переливы, отличающийся тем, что, с целью повышения эффективности массообмена и снижения металлоемкости аппарата за счет более компактного размещения тарелок, первый по ходу движения контактный элемент нижележащей тарелки расположен вьше последнего контактного элемента вышележащей тарелки, а перелив размещен на одной стороне наружной стенки корпуса и соединяет через тарелку последний контактный элемент вышележащей тарелки с первым контакт(Л ным элементом нижележащей тарелки.

Производительность,

кг/ч

Диаметр внутренний, м

Число тарелок, шт.

Расстояние между тарелками, м

13080

1,6

26

0.4

лонны, м 31,34 в колонне абс,,

тенки, м

колонны

пуса колоность ,

Продолжение таблицы

17,55

0,12

0,12

0,006 0,010

ГОСТ 5632-72

сталь 12Х18Н10Т

12200

19100 63,4 35,7

366,4

189,3

w

6 П

w

f2

иг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СИСТЕМА И СПОСОБ СЖАТИЯ ИНТЕРАКТИВНОГО ПОТОКОВОГО ВИДЕО | 2008 |

|

RU2510590C2 |

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| . | |||

Авторы

Даты

1985-04-30—Публикация

1983-10-14—Подача