I

Изобретение относится к контактным устройствам, предназначенным для тепломассообменных процессов, например процессов ректифика1О1И, абсорбции, теплообмена, жидкость газ при непосредственном контакте, в особенности для колонн большого диаметра.

Известны ситчатые тарелки с различными формами переливных устройств и элементов секционирования: треугольными, прямоугольными, шестиугольными, круглыми и т.д. или комбинациями переливных устройств и элементов различной конфигурации |. ,

Недостатком этих тарелок является то, что, поскольку сечение колонны имеет форму круга, ни одна из предложенных конфигураций элементов секционирования не дает возможности ВПИ-JQ в сечение колонны без омертвленных зон у ее стенок. Заполнение этих омертвленных зон элементами секционирования другой конфигурации

ведет к иному характеру распределения жидкости в пристенной области, на которую приходится значительная доля всего сечения тарелки.

Известна конструкция ситчатой тарелки для колонны большого диаметра со щелевыми переливами прямоугольного сечения. I ее конструк1Ц1и секционирование обеспечнвается самими переливными перегородками, причем только в направлении одной координаты, щелевые переливы соседних тарелок взаимно перпендикулярны 2.

Недостаток этой конструкции - наличие вытянутых перфорированных элементов секционирования, в которых волна жидкости может перемещаться от одной стенки колонны к другой, т.е. здесь не обеспечивается принцип продольно-поперечного секционирования. С другой стороны, такое конструктивное решение не обеспечивает равные условия с точки зрения времени пребывания жидкости на тарелке и

ее контакта с газом. Более того, для определенной части жидкости в зоне, близкой к пересечению переливов, время пребывания на тарелке весьма мапо.

Наиболее близким к изобретению являтся тарелка для контактирования жидкостей и газов, состоящая из основания с контактными элементами, секционированного кольцевыми и радиальными перегородками на несколько элементов, в центре которых установлены переливные устройства, имеющие отражательные диски 3.

Однако движение жидкости в зоне барботажа в пределах элемента от секционирукнцих перегородок до центрального пер.елива не обеспечивает достаточно хорошего ее распределения из-за принятой конфигурации элементов секционирования. Конструктивная особенность известной тарелки большая высота переливного устройства, и, следовательно, большое межтарельчатое расстояние. Ударное распьшение жидкости об отражательный диск и вертикальные перегородки вызывают дополнительный брызгоунос, что ведет к снижению эффективности. -Кроме того, известная тарелка работает в узком диапазоне нагрузок, по жидкости: от захлебывания до расходов жидкости, при которых жидкость перестает заполнять все сечение перелива, т.е. при небольших нагрузках газ может идти через переливное устройство, а жидкость проваливается через часть отверстий, кроме того, тарелка будет работать не всей поверхностью. Таким образом, длина

пути жидкости в этой КОНСТР5ПСЦИИ,

а следовательно, и время пребывания зависят от ее расхода. Это также снижает эффективность работы тарелки.

Цель изобретения - интенсификация щоцесса за счет улучшения распредеJ)eния жидкости и уменьшения ее градиента по тарелке.

Поставленная цель достигается тем, что переливные трубы расположены на границе смежных секций и радиальные перегородки проходят через их центр.

Целесообразно переливные трубы снабжать расположенными перпендикулярно радиальным перегородкам дополнитааьн1 1ми перфорированными перегородками .

Каждую переливную трубу целесообразно снабжать гидрозатвором, выполненным в виде стакана, и коническим отбойником, перфорированным в верхней части и установленным по отношению к стакану гидрозатвора на расстнии, равном (0,1-1,0), где d, диаметр переливного устройства, d,наружный диаметр отбойника.

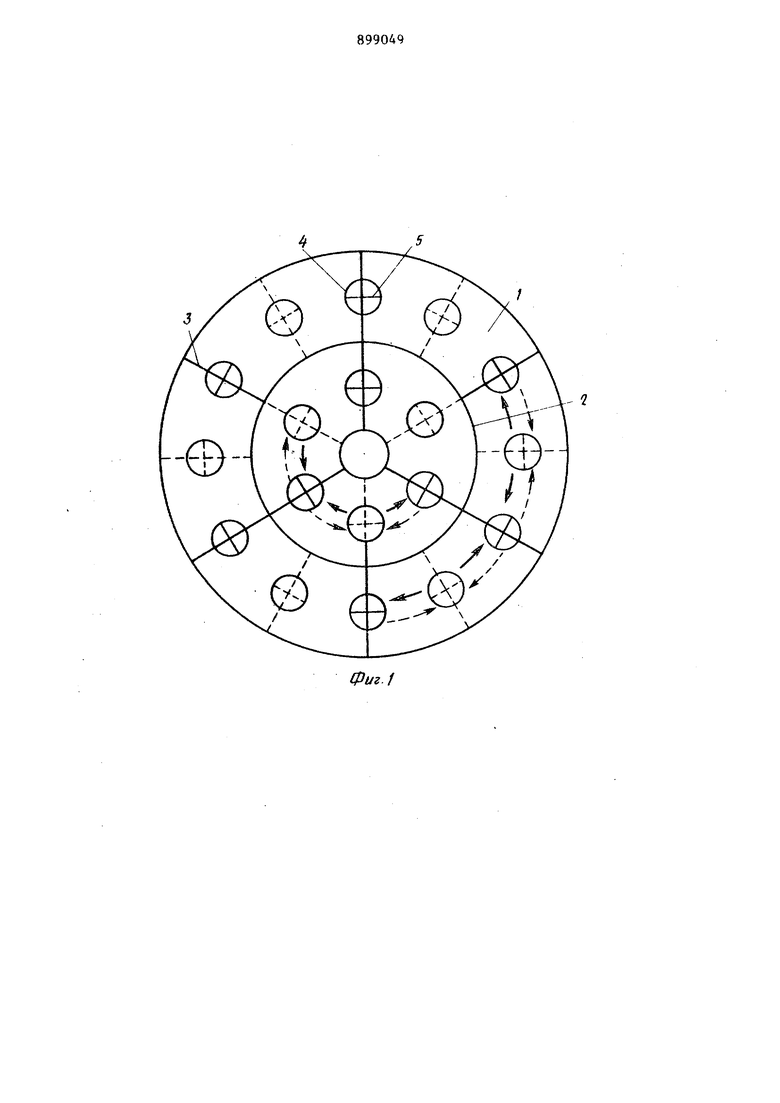

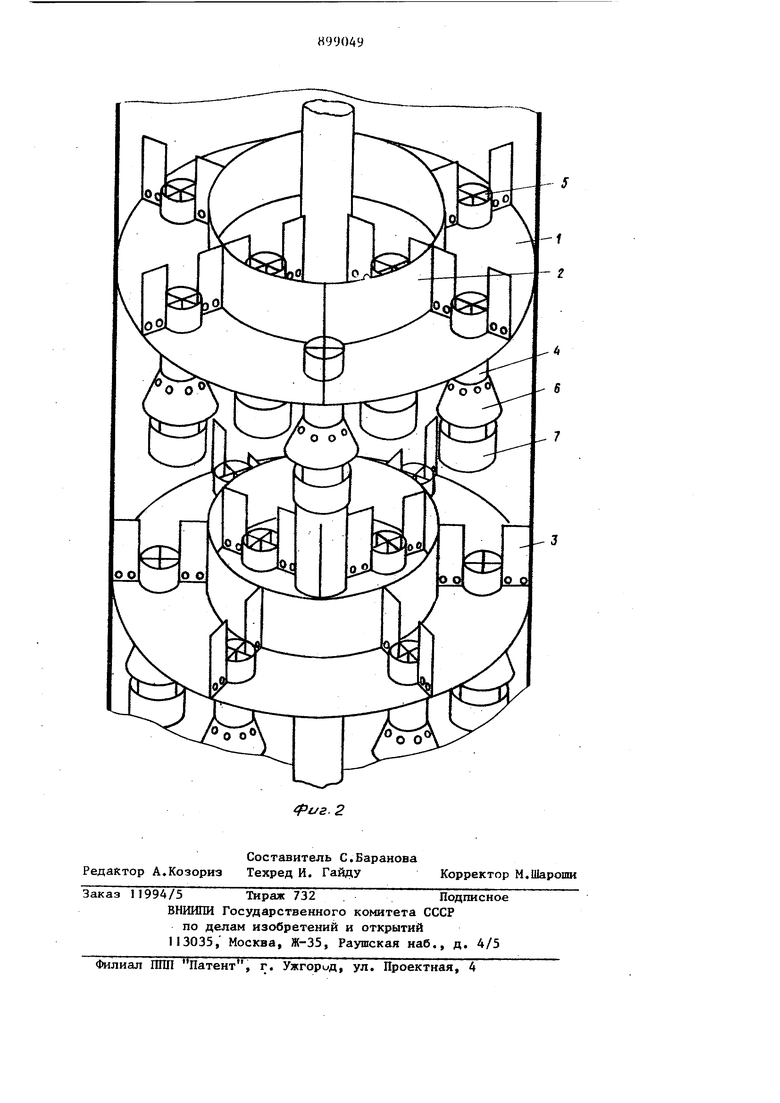

На фиг. 1 сплошными линиями показана в плане вьшележащая тарелка, а пунктирными линиями - нижележащая тарелка с соответственно смещенными переливными icтpoйcтвaми (стреки указывают направление движения жидкости в элементах); на фиг, 2 соседние тарелки установленные в корпусе аппарата, общий вид.

Тарелка содержит основание 1, кольцевые перегородки 2, переливные радиальные перфорированные перегородки 3, переливные трубы 4, перфорированные перегородками 5. Переливные трубы 4 имеют отбойные конуса 6 и заканчиваются цилиндрическими гидрозатворами 7, в виде стаканов, исключающими проскок газа через перелив. Тарелка может быть снажена контактными элементами, отверстиями, клапанами, колпачками и т,д

Тарелка работает следующим образом.

Жидкость, стекающая с верхней тарелки по переливной трубе 4, поступает в гидрозатвор 7, вытекает на нижележащую тарелку и растекается на два потока.

Далее весь процесс повторяется от тарелки к тарелке. Газ движется по аппарату противотоком, барботируя через слой жидкости па тарелке.

П р и м е ,р i , Предлагаемая конструкция тарелки проходит гидродинамические испытания в колонне 2000 мм с ситчатыми тарелками, имеющими 30 переливных устройств, длина пути жидкости в отдельных ячейках 210 мм. Испытания проводятся при оСу 70 м/м ч HW 1,8 м/с и показывают, что предложенная конструкция тарелки работает равномерно в широком диапазоне нагрузок. Практически полностью отсутствует раскачка пены на тарелке и градиент ткидкости.

Пример 2, Кинетические испытания проводятся Б колонне 0900 мм на системе метанол - вода, Оигча-тмр тарелки имеют девять переливных устройств, д:шна пути ж дк;1сти 180 мм. При нагрузках по жидкости вплоть до 150 м /м ч эффективность тарелки устойчива, ,85-0,95 по Мерфи. Изучение распределения жидкости показывает, что переток жидкости между элементами практически отсутствует и наблюдается полное их моделирование, В предложенной тарелке обеспечивается равномерное распределение жидкости, отсутствие ее градиента н тарелке и раскачки пены, обеспечивается одинаковое время пребывания жидкости во всех секциях, снижается межтарельчатое расстояние и уменьшается унос. Переливные трубы могут быть смещены в соседних по высоте тарелках по окружностям, соединяющим цен тры соответствующих переливных устройств, на угол, не превышающий 90 Достоинством предлагаемой конструкции является также то, задаваясь значением длины пути жидкости, можно создавать тарелку с лю бой необходимой степенью перемешивания, что позволяет довольно широко использовать данное устройство для различных процессов и аппаратов практически без ограничения их разм ров, так как эффективность колонны в целом воспроизводит эффективность отдельных элементов, т.е. коэффициент масштабирования близок к единице. Кроме того, на 45% по сравнению с известной повьииается пропускная способность-тарелки по жидкости. Это достигается расположением в переливном устройстве перфорированной перегородки, перпендикулярной радиальной перегородке. Наличие у переливных труб конических отбойников устраняет унос жидкости из гидрозатвора, позволяет повысить нагрузку по газу на 25%. Наличие в верхней части конусов перфорации для выхода газа улуч шает работу перелива. По сравнению с известным межтарельчатый унос снижается на 18%. Кроме того, указанные конструктивные приемы позволяют снизить расстояние между тарелками до 200 м против 600 мм и известного из-за того, что режим работы тарелки не з висит от уровня жидкости D переливном устройстве, а значит и от еговысоты. Это дает возможность сократить габариты и металлоемкость дорогостоящей тепло-массообменной аппаратуры, что особенно важно для криогенных аппаратов, которые в основном изготовляют из легированных сталей. Формула изобретения 1.Контактная тарелка для массообменных аппаратов в системе газ(пар)-жидкость, содержащая основания с контактными элементами, перфорированные перегородки, расположенные по кольцу и радиально, разделяющие основание на секции, снабженные переливными трубами, отличающаяся тем, что, с целью интенсификации процесса за счет улучшения распределения жидкости и уменьшения ее градиента по тарелке, переливные трубы расположены на границе смежных секций и радиальные перегородки проходят через их центр. 2.Тарелка по п. 1, о т л и чающаяся тем, что, с целью увеличения нагрузки по жидкости на переливные трубы, улучшения ее дегазации в ней и устранения застойных зон на тарелке, переливные трубы снабжены расположенными перпендикулярно радиальным перегородкам дополиительными перфорированными перегородками. 3.Тарелка по п. 1, отличающаяся тем, что, с целью устранения ун.оса жвдкости из гидрозатвора и повышения нагрузок по газу, каждая переливная труба снабжена гидрозатвором, выполненным в виде стакана, и имеет, перфорированный в верхней части конический отбойник, установленный по отношению к стакану гидрозатвора на расстоянии, равном (0,1-1,0), d диаметр переливной трубы dj,- наружный диаметр отбойника. Источники информации, принятые во внимание при экспертизе 1.Отчет МИКМ № 2386, 1974. 2.Проспект фирмы Юнион Карбайд, М., 1974. 3.Авторское свидетельство СССР If 511958, кл. В 01 D 3/30, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Массообменный аппарат | 1979 |

|

SU816476A1 |

| Абсорбционная колонна | 1975 |

|

SU741922A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Контактная тарелка для тепло-массообменных аппаратов | 1983 |

|

SU1151257A1 |

| Тепломассообменная колонна | 1978 |

|

SU731984A1 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

| Контактная тарелка | 1969 |

|

SU633542A1 |

| Контактное устройство | 1979 |

|

SU814382A1 |

| Колонный абсорбер | 1988 |

|

SU1535601A1 |

Авторы

Даты

1982-01-23—Публикация

1979-08-16—Подача