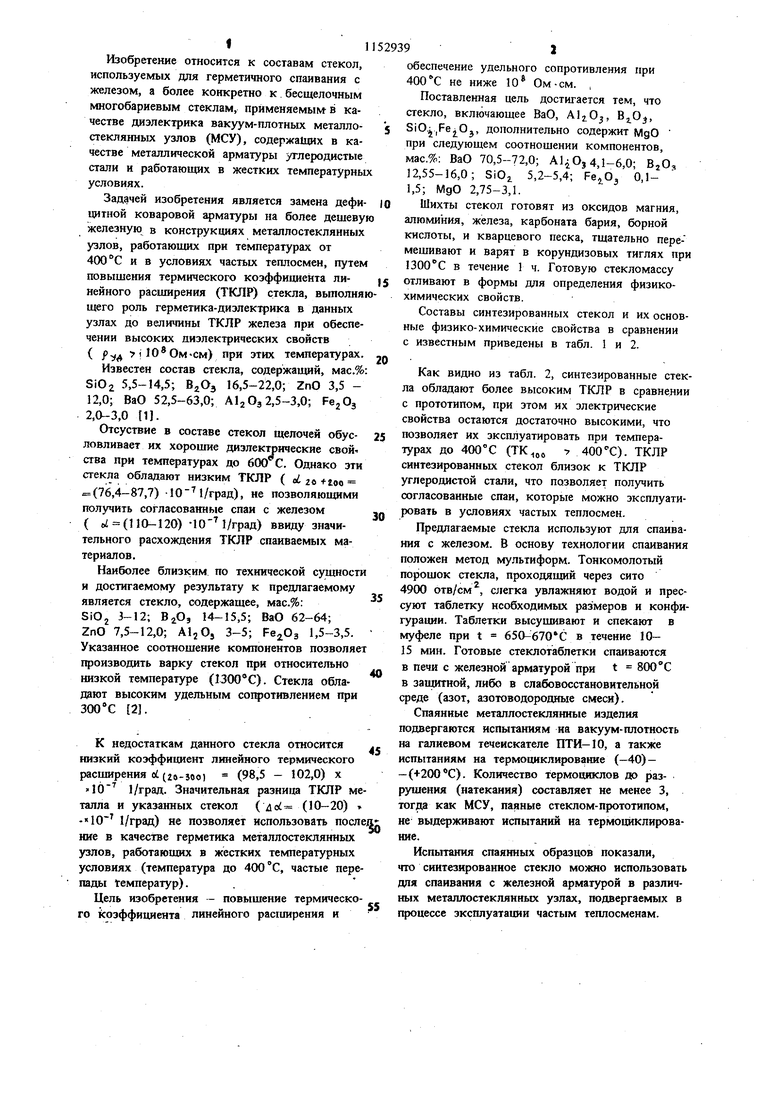

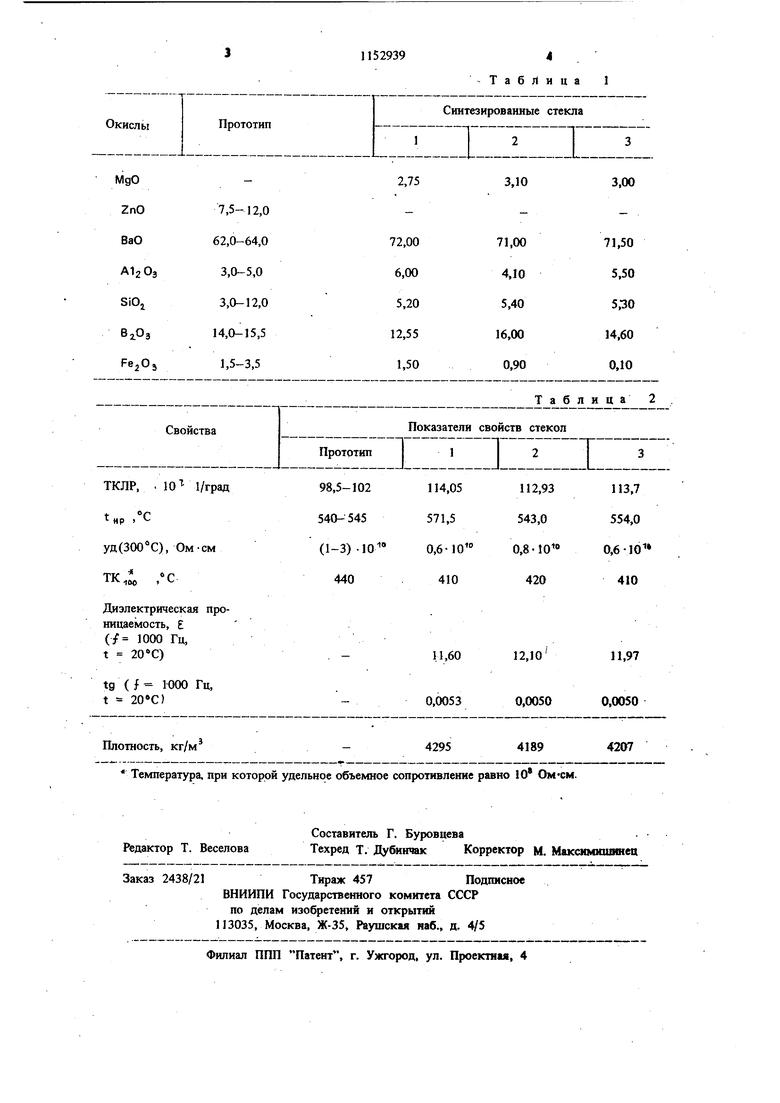

Изобретение относится к составам стекол, используемых для герметичного спаивания с железом, а более конкретно к бесщелочным многобариевым стеклам, применяемым в качестве диэлектрика вакуум-плотных металлестеклянных узлов (МСУ), содержащих в качестве металлической арматуры углеродистые стали н работающих в жестких температурны условиях. Задачей изобретения является замена дефицитной коваровой арматуры на более дешеву железную в конструкциях металлостеклянных узлов, работающих при температурах от 400 С и в условиях частых теплосмен, путем повышения термического коэффициента линейного расишрения (ТКЛР) стекла, выполня щего роль герметика-диэлектрика в данных узлах до величины ТКЛР железа при обеспечении высоких диэлектрических свойств ( i 10 Ом-см) при этих температурах. Известен состав стекла, содержащий, мас.% SiO2 5,5-14,5; 16,5-22,0; ZnO 3,5 12,0; ВаО 52,5-63,0; AljOj 2,5-3,0; 2,0-3,0 t1. Отсуствие в составе стекол щелочей обусловливает их хорощие диэлектрические свойства при температурах до 600 С. Однако эти стекла обладают низким ТКЛР ( oi2«tioo (76,4- 87,7) 10 1 /град), не позволяющими получить согласованные спаи с железом ( 0 (110-120) 10 1/град) ввиду значительного расхождения ТКЛР спаиваемых материалов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является стекло, содержащее, мас.й: SiO 3-12; BjO, 14-15,5; ВаО 62-64; ZnO 7,5-12,0; Al2Oj 3-5; fsjO, 1,5-3,5. Указанное соотношение компонентов позволяе производить варку стекол при относительно низкой температуре (13(Ю°С). Стекла обладают высоким удельным сопротивлением при 300С 2. К недостаткам данного стекла относится низкий коэффициент линейного термического расширения od (2e-joo) (98,5 - 102,0) х «10 1/град. Значительная разница ТКЛР ме талла и указанных стекол ( (10-20) 1/град) не позволяет использовать посл кие в качестве герметика металлостеклянных узлов, работающих в жестких температурных условиях (температура до 400 С, частые пере падьЕ teMnepaTyp). Цель изобретения - повышение термическо го созффициента линейного расширения и обеспечение удельного сопротивления при 400С не ниже 10 Ом-см. , Поставленная цель достигается тем, что стекло, включающее ВаО, , , SiO.j,, дополнительно содержит МдО при следующем соотношении компонентов, мас.%: ВаО 70,5-72,0; , 4,1-6,0; , 12,55-16,0; SiOi 5,2-5,4; 0,11,5; MgO 2,75-3,1. Шихты стекол готовят из оксидов магния, алюминия, железа, карбоната бария, борной кислоты, и кварцевого песка, тщательно перемешивают и варят в корундизовых тиглях при 1300°С в течение 1 ч. Готовую стекломассу отливают в формы для определения физикохимических свойств. Составы синтезированных стекол и их основные физико-химические свойства в сравнении с известным приведены в табл. 1 и 2. Как видно из табл. 2, синтезированные стекла обладают более высоким ТКЛР в сравнении с прототипом, при этом их электрические свойства остаются достаточно высокими, что позволяет их эксплуатировать при температурах до 400°С ( 400С). ТКЛР синтезированных стекол близок к ТКЛР углеродистой стали, что позволяет получить согласованные спаи, которые можно эксплуатировать в условиях частых теплосмен. Предлагаемые стекла используют для спаивания с железом. В основу технологии спаивания положен метод мультиформ. Тонкомолотый порошок стекла, проходящий через сито 4900 отв/см , слегка увлажняют водой и прессуют таблетку необходимых размеров и конфигурации. Таблетки высушивают и спекают в муфеле при t 650-670 С в течение 10- 15 мин. Готовые стеклотаблетки спаиваются в печи с железной арматурой при t ВООС в заидатной, либо в слабовосстановительной среде (азот, азотоводородные смеси). Спаянные металлостеклянные изделия подвергаются испытаниям на вакуум-плотность на галневом течеискателе ПТИ-10, а также испытаниям на термоциклирование (-40)- (). Количество термоциклов до разрушения (натекания) составляет не менее 3, тогда как МСУ, паяные стеклом-прототипом, не выдерживают испытаний на термоциклирование. Испытания спаянных образцов показали, что синтезированное стекло можно использовать для спаивания с железной арматурой в различных металлостеклянных узлах, подвергаемых в процессе эксплуатации частым теплосменам.

Ta6jiHua 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой из стекла | 1985 |

|

SU1276639A1 |

| Стекло для герметизации металлостеклянных узлов,изготовленных из железоникелевого сплава | 1983 |

|

SU1114634A1 |

| Стекло для спаивания с коваром | 1979 |

|

SU863518A1 |

| Кристаллизующееся стекло для спаивания | 1980 |

|

SU937376A1 |

| Стекло | 1989 |

|

SU1701659A1 |

| Легкоплавкое стекло | 1984 |

|

SU1175899A1 |

| Легкоплавкое стекло | 1980 |

|

SU910542A1 |

| Стекло для спаивания с металлом | 1979 |

|

SU808397A1 |

| Тугоплавкое стекло для спаивания с коваром | 1989 |

|

SU1636359A1 |

| Стекло для спаивания элементов магнитных головок | 1990 |

|

SU1772089A1 |

СТЕКЛО ДЛЯ СПАИВАНИЯ С ЖЕЛЕЗОМ, включающее ВаО, AljOj, , SiO, , отличающееся тем, что, с иелью повышения термического коэффициента линейного расщирения и обеспечения удельного сопротивления при 400 С не ниже 10 Ом-см, оно дополнительно содержит МдО при следующем соотнрщении компонентов, мас.%: ВаО70,5-72,0 . All О,4,1-6,0 ,12,55-16,0 SCO г5,2-5,4 ,1-1,5 MgO, 2,75-3,1 (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стекло | 1976 |

|

SU608775A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стекло | 1977 |

|

SU649667A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-04-30—Публикация

1984-04-03—Подача