Известные устройства для измерения темпс;ратур на бьютровращающихся валках трудно применимы и не обеспечивают высокой точности измер-ения темпаргату|ры, .поэтому орактически они «е применяются.

Предлагается прибор для измерения температуры валков .при помощи датчиков сопротивления, и.аклеепных на дв.е пластшши.

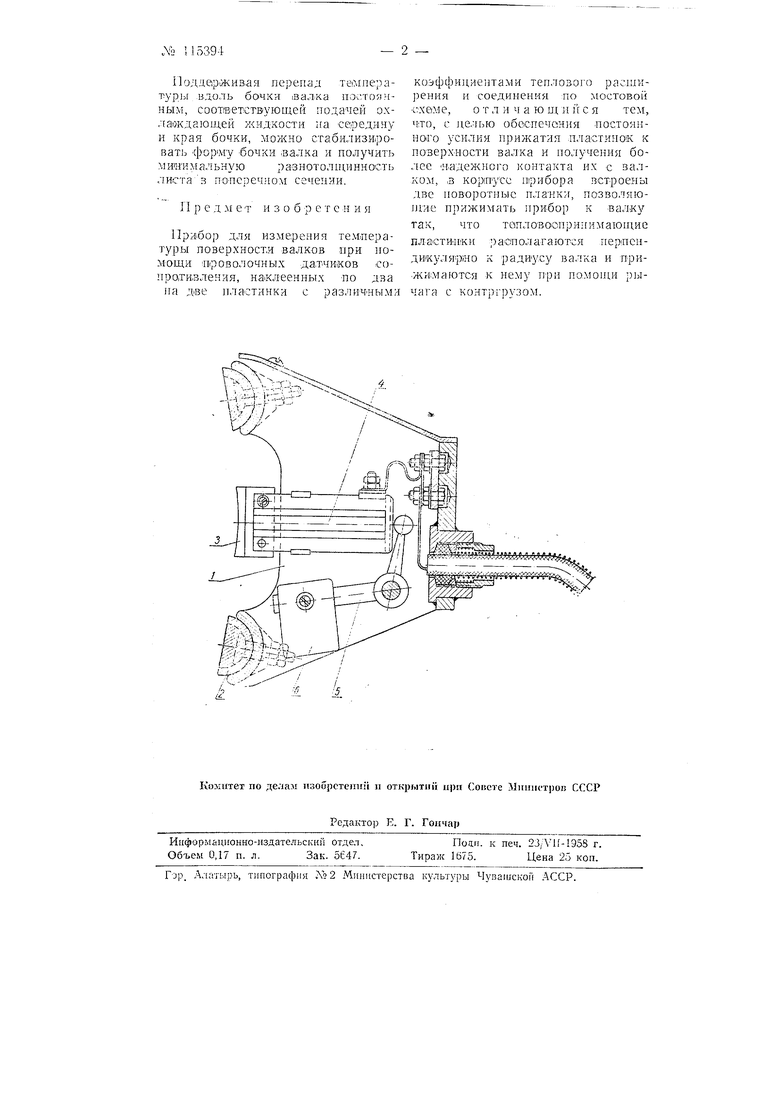

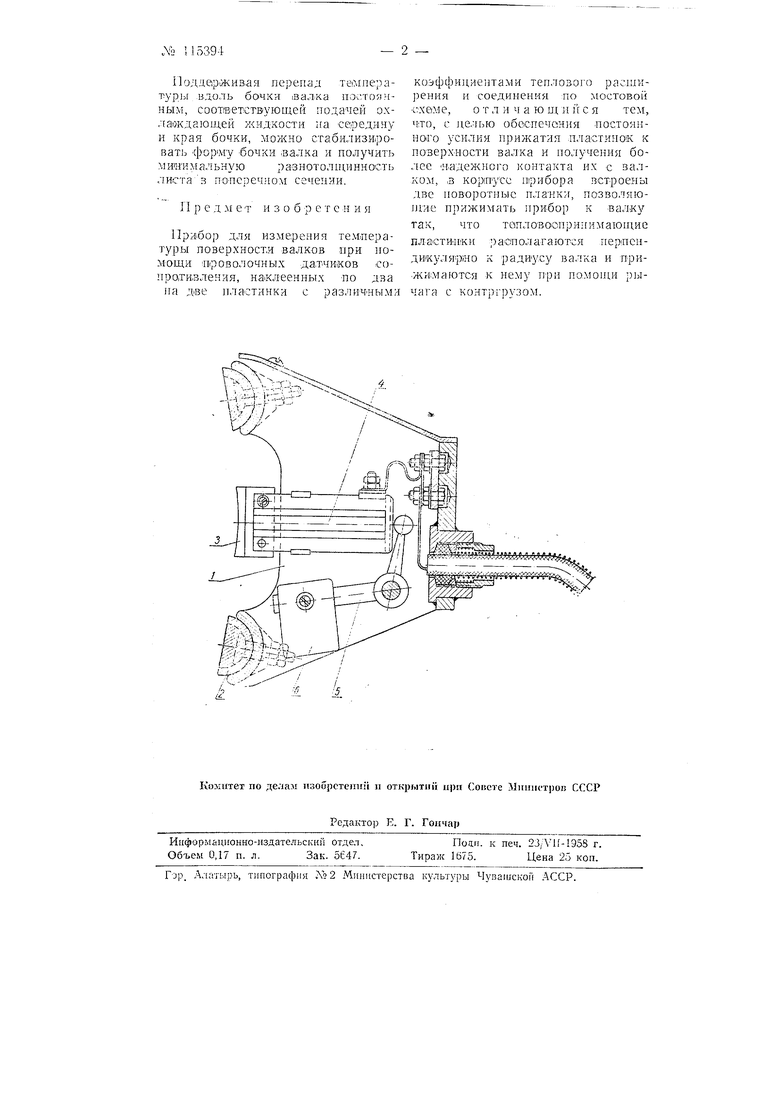

На че|ртсже показан описываемый прибор.

Koip.nyc прибора / с двумя пла.нками 2 приж.имается к валку пружиной или рычагом. При этом .две тепловазпринимающие пластинки 3, п риирепланные к ползуну 4, раопо aгaютcя перпендикулярно к радиусу валка и прижимаются к. нему с постоянным усилием, о:беопечиваемым действием рычага 5 с контргрузом 6.

Две тбпловазпринимающне плаCTHiHKH 3 изготовляются из различных ма1тери.алов. Одна--из материала с высоким коэффициентом теплового расширения, например меди, другая-из материала с низким .коэффициенто.м теплового ,расширения, например инвара.

На каждую пластинку наклеено два датчика, которые образуют противоположные плечи мостика. При нагреве соприкасающихся с валком пластиV.OK, в результате различного теп.дового расширения их в измерительной диагонали мо стика воз,ниКает ток, котсрьп служит для определен и я температуры валка.

Прим.е.нение двух пластинок из матери.алоз с р.азлкчными коэффициентами теплового расширения позволяет определить температуру пластинок по деформации .наклеенных на их поверхность проволочных датчиков сопротивления, соединенных по мостовой схеме с более высокой точностью, чем при помош,и термопар.

Располагая приборы по середине и краям валка и соединяя измерительные диагонали в дифференциальную схему можно получить перепад температуры по длине бочки валка с автоматической компонсацией тепловых потерь пластинок и ав томатическим В ведением noinp aвок, связанных с выделением тепла от трения пластинок на поверхности валка.

{1од.держив.ая переп 1д темпераTypj r вдоль бочки валка пос.тоянным, соответствующей подачей охлаждрдощей жидкости на середину и края бочки, можно стабилизировать -форму бочки валка и получить мищимальную разнотолщиннос.ть листа з по-перечном сечении.

И р е д м е т и з о б р е т е н и я

для измерения телшературы поверхности валков при помощи И|роволочных датчиков сопротивления, наклеенных -по два на две пластинки с различными

коэффициентами тенлозого paciHii)ения и соединения но мостовой (.хеме, о т л и ч а ю HI, л к с я тем, что, с п,е.1ью обеспечения постояиHOiFo усилия п)ижатия .пластинок к поверхности валка и получепия бо.lee Надежного контакта их с валком, ,в корпусе прибора встроены две поворотные планки, позволяюП1ие прижимать прибор к валку что тапловос1Принимаюн1ие

так, располагаются нерпеппласти:нкиди ку;1Ярно к радиусу валка и прижимаются к нему при номони-i рычага с контргрузом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения листопрокатных валков | 1949 |

|

SU90924A1 |

| Аппарат для автоматического управления нажимным устройством прокатного стана | 1935 |

|

SU77023A1 |

| Устройство для автоматической компенсации погрешности термопар | 1953 |

|

SU101709A1 |

| Термомагнитный газоанализатор на кислород | 1955 |

|

SU104001A1 |

| Способ и прибор для микроскопирования объектов в разреженной газовой среде | 1930 |

|

SU34178A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ПРОКАТНЫЙ ВАЛОК | 1973 |

|

SU380378A1 |

| Способ измерения сплющивания валков прокатного стана | 1956 |

|

SU109491A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1981 |

|

SU994068A1 |

| МАШИНА ДЛЯ СНЯТИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИКМАТЕРИАЛОВ | 1964 |

|

SU166524A1 |

| Устройство для измерения разности температур | 1956 |

|

SU106305A1 |

.ЩВДН

Ш-2Т7: :Ь-

/:j.-//,::c- -f .

Авторы

Даты

1958-01-01—Публикация

1958-01-28—Подача