сд

оо

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания и обессоливания водонефтяных и водомасляных эмульсий и устройство для его осуществления | 1986 |

|

SU1333364A1 |

| Устройство для разрушения эмульсий | 1986 |

|

SU1389807A1 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| Способ рафинации растительных масел | 1981 |

|

SU1091542A1 |

| Способ обессоливания нефти | 1978 |

|

SU765341A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРСНОГО СОСТАВА В ЭМУЛЬСИЯХ ТИПА "ВОДА В УГЛЕВОДОРОДЕ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371712C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2105046C1 |

| СПОСОБ РАФИНАЦИИ ТЕХНИЧЕСКИХ МАСЕЛ ИЛИ ЖИРОВ | 2005 |

|

RU2291190C1 |

| СПОСОБ ОЧИСТКИ ЖИРОСОДЕРЖАЩИХ СУБСТАНЦИЙ ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2173334C1 |

СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ путем первичной очистки, гидратации, выведения восков, нейтрализации и промывки водой, отличающийся тем, что, с целью повышения качества масла за счет наиболее полного выведения фосфатидов и мыла, гидратированное масло пропускают через пористый высоковольтный электрод, а воду для промывки масла вводят в высокодисперсном состоянии, при этом после промывки образовавшуюся эмульсию обрабатывают в электрическом поле напряженностью 1-3 кВ/см в течение 2-4 мин и отстаивают, затем масло повторно пропускают через пористый высоковольтный электрод.

1

Вода

Маем после перёииной очистки

Риг.1

Изобретение относится к способам очистки растительных масел от фосфатидов и может быть использовано в масложировой промышленности.

Целью изобретения является повышение качества масла за счет наиболее полного выведения фосфатидов и мыла.

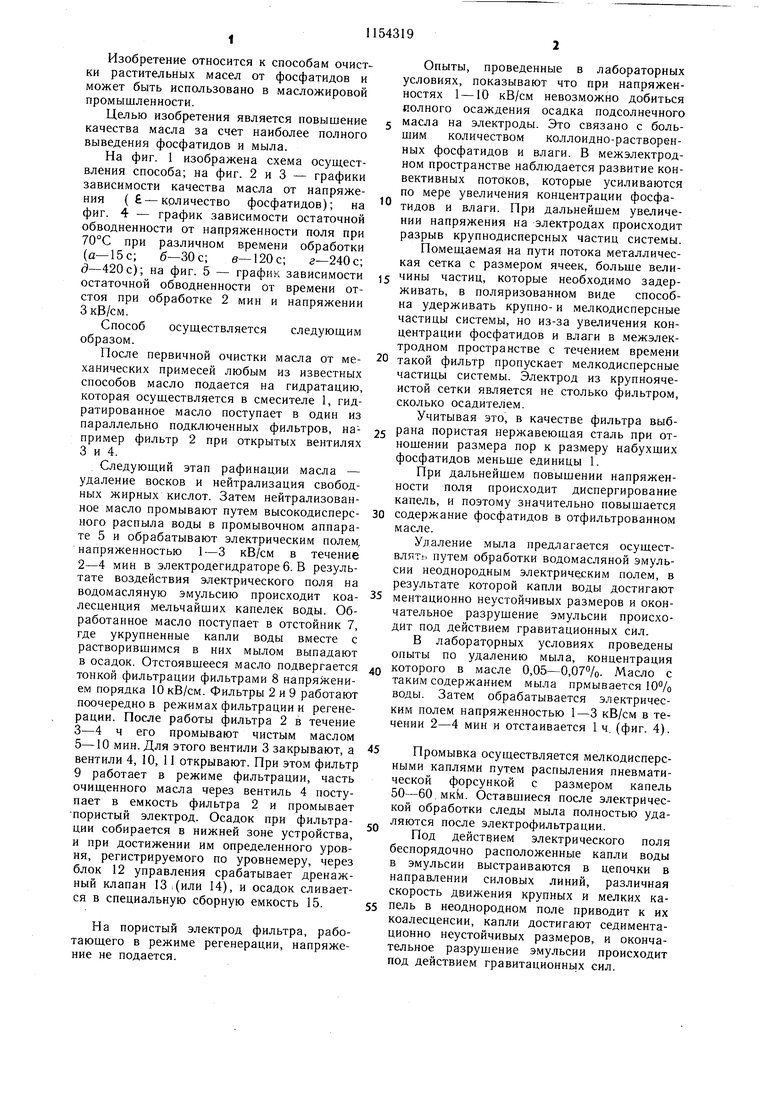

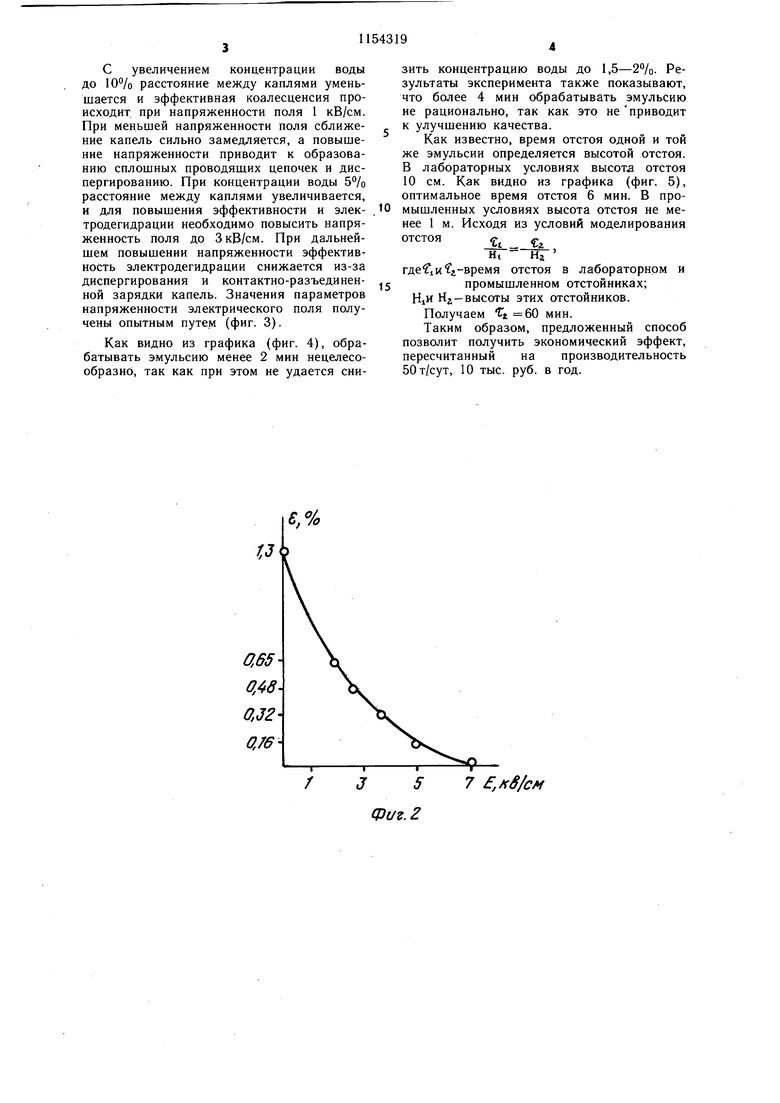

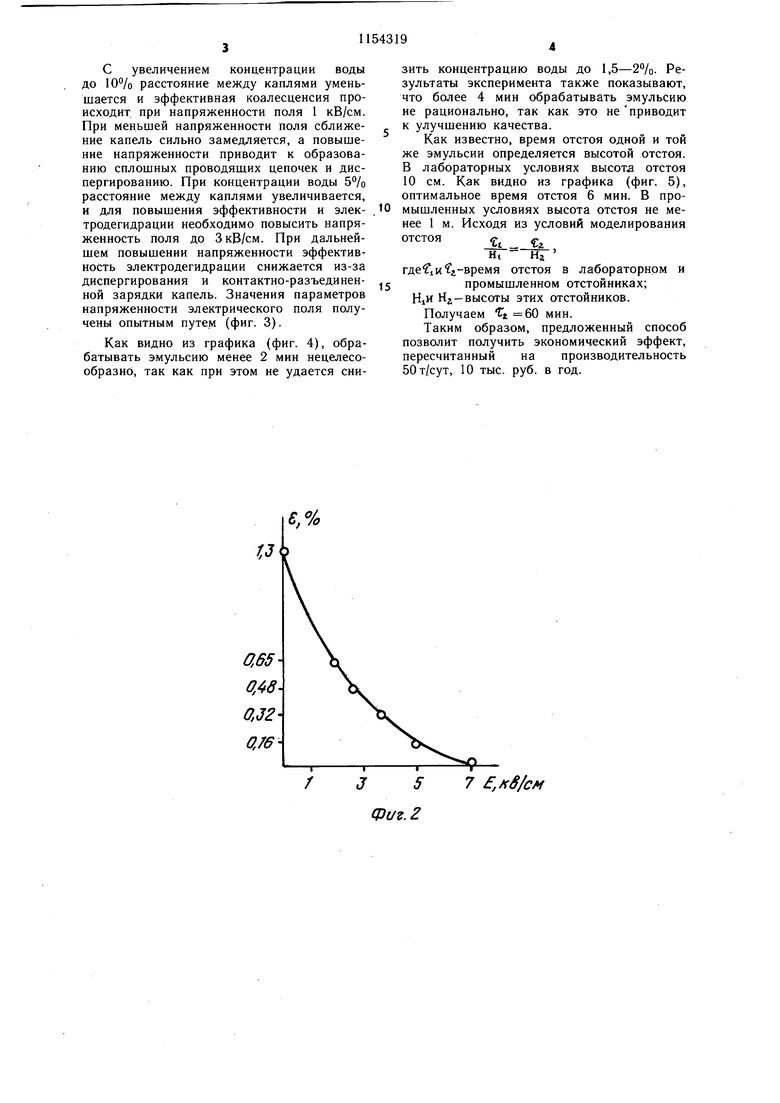

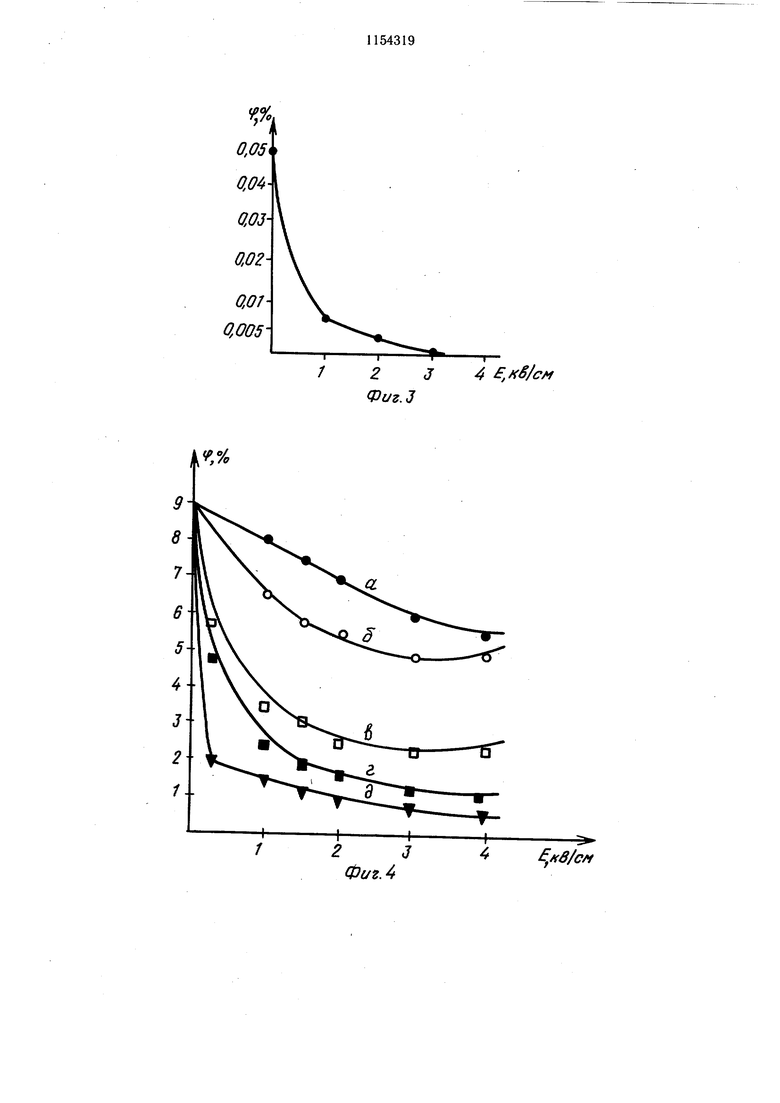

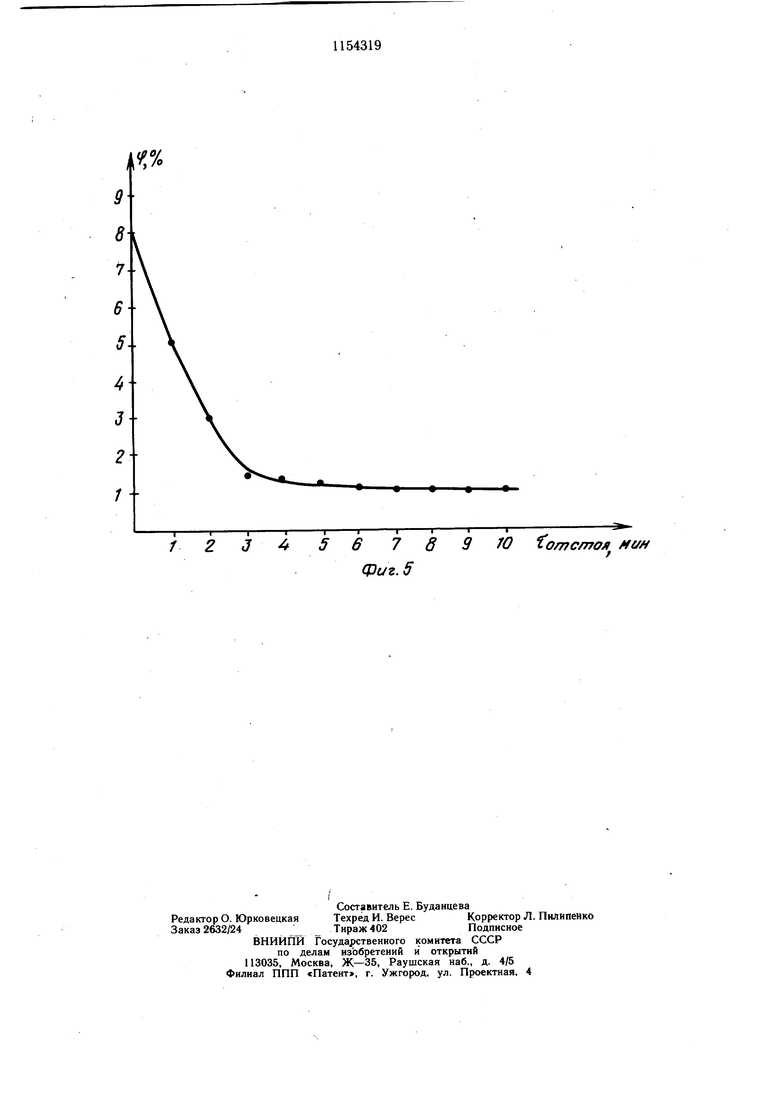

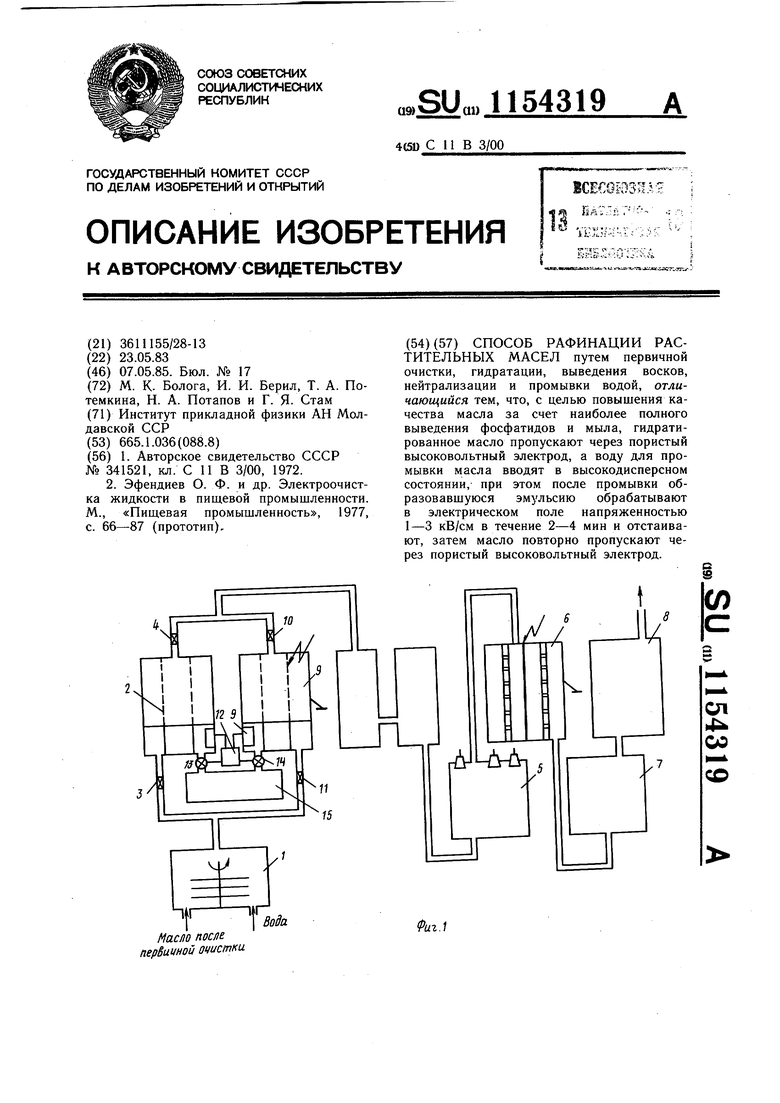

На фиг. 1 изображена схема осуществления способа; на фиг. 2 и 3 - графики зависимости качества масла от напряжения ( -количество фосфатидов); на фиг. 4 - график зависимости остаточной обводненности от напряженности поля при 70°С при различном времени обработки (а-15с; б-30с; в-120с; г-240с; д-420с); на фиг. 5 - график зависимости остаточной обводненности от времени отстоя при обработке 2 мин и напряжении 3 кБ/см.

Способ осуществляется следующим образом.

После первичной очистки масла от механических примесей любым из известных способов масло подается на гидратацию, которая осуществляется в смесителе 1, гидратированное масло поступает в один из параллельно подключенных фильтров, например фильтр 2 при открытых вентилях 3 и 4.

Следующий этап рафинации масла - удаление восков и нейтрализация свободных жирных кислот. Затем нейтрализованное масло промывают путем высокодисперсного распыла воды в промывочном аппарате 5 и обрабатывают электрическим полем, напряженностью 1-3 кВ/см в течение 2-4 мин в электродегидраторе 6. В результате воздействия электрического поля на водомасляную эмульсию происходит коалесценция мельчайщих капелек воды. Обработанное масло поступает в отстойник 7, где укрупненные капли воды вместе с растворившимся в них мылом выпадают в осадок. Отстоявшееся масло подвергается тонкой фильтрации фильтрами 8 напряж:ением порядка 10 кВ/см. Фильтры 2 и 9 работают поочередно в режимах фильтрации и регенерации. После работы фильтра 2 в течение 3-4 ч его промывают чистым маслом 5-10 мин. Для этого вентили 3 закрывают, а вентили 4, 10, 11 открывают. При этом фильтр 9 работает в режиме фильтрации, часть очищенного масла через вентиль 4 поступает в емкость фильтра 2 и промывает пористый электрод. Осадок при фильтрации собирается в нижней зоне устройства, и при достижении им определенного уровня, регистрируемого по уровнемеру, через блок 12 управления срабатывает дренажный клапан 13i(или 14), и осадок сливается в специальную сборную емкость 15.

На пористый электрод фильтра, работающего в режиме регенерации, напряжение не подается.

Опыты, проведенные в лабораторных условиях, показывают что при напряженностях 1 -10 кВ/см невозможно добиться иолного осаждения осадка подсолнечного

масла на электроды. Это связано с большим количеством коллоидно-растворенных фосфатидов и влаги. В межэлектродном пространстве наблюдается развитие конвективных потоков, которые усиливаются по мере увеличения концентрации фосфа тидов и влаги. При дальнейшем увеличении напряжения на электродах происходит разрыв крупнодисперсных частиц системы. Помещаемая на пути потока металлическая сетка с размером ячеек, больше величины частиц, которые необходимо задерживать, в поляризованном виде способна удерживать крупно- и мелкодисперсные частицы системы, но из-за увеличения концентрации фосфатидов и влаги в межэлектродном пространстве с течением времени

0 такой фильтр пропускает мелкодисперсные частицы системы. Электрод из крупноячеистой сетки является не столько фильтром, сколько осадителем.

Учитывая это, в качестве фильтра выбрана пористая нержавеющая сталь при отношении размера пор к размеру набухших фосфатидов меньше единицы 1.

При дальнейшем повышении напряженности поля происходит диспергирование капель, и поэтому значительно повышается

0 содержание фосфатидов в отфильтрованном масле.

Удаление мыла предлагается осуществлят;, путем обработки водомасляной эмульсии неоднородным электриче ским полем, в результате которой капли воды достигают

5 ментационно неустойчивых размеров и окончательное разрушение эмульсии происходит под действием гравитационных сил.

В лабораторных условиях проведены опыты по удалению мыла, концентрация

Q которого в масле 0,05-0,07%. Масло с таким содержанием мыла прмывается 10% воды. Затем обрабатывается электрическим полем напряженностью 1-3 кВ/см в течении 2-4 мин и отстаивается 1 ч. (фиг. 4).

5 Промывка осуществляется мелкодисперсными каплями путем распыления пневматической форсункой с размером капель 50-60. мкм. Оставщиеся после электрической обработки следы мыла полностью уда,. ляются после электрофильтрации.

Под действием электрического поля беспорядочно расположенные капли воды в эмульсии выстраиваются в цепочки в направлении силовых линий, различная скорость движения крупных и мелких капель в неоднородном поле приводит к их коалесценсии, капли достигают седиментационно неустойчивых размеров, и окончательное разрушение эмульсии происходит под действием гравитационных сил.

С увеличением концентрации воды до 10% расстояние между каплями уменьшается и эффективная коалесценсия происходит, при напряженности поля 1 кВ/см. При меньшей напряженности поля сближение капель сильно замедляется, а повышение напряженности приводит к образованию сплошных проводящих цепочек и диспергированию. При концентрации воды расстояние между каплями увеличивается, и для повышения эффективности и электродегидрации необходимо повысить напряженность поля до 3 кВ/см. При дальнейшем повышении напряженности эффективность электродегидрации снижается из-за диспергирования и контактно-разъединенной зарядки капель. Значения параметров напряженности электрического поля получены опытным путем (фиг. 3).

Как видно из графика (фиг. 4), обрабатывать эмульсию менее 2 мин нецелесообразно, так как при этом не удается сни0.65 0.48aJ2

0,Г6

/

зить концентрацию воды до 1,5-2/о. Результаты эксперимента также показывают, что более 4 мин обрабатывать эмульсию не рационально, так как это неприводит к улучшению качества.

Как известно, время отстоя одной и той же эмульсии определяется высотой отстоя. В лабораторных условиях высота отстоя 10 см. Как видно из графика (фиг. 5), оптимальное время отстоя б мин. В промышленных условиях высота отстоя не менее 1 м. Исходя из условий моделирования отстоя

ТГГЩ

и fj-время отстоя в лабораторном и 5промышленном отстойниках;

HiH Hj -высоты этих отстойников. Получаем Tj. 60 мин. Таким образом, предложенный способ позволит получить экономический эффект, пересчитанный на производительность 50т/сут, 10 тыс. руб. в год.

7 l.ffS/cM

J 5 Фаг. 2

2J4 56 7 8 9 Ю to/7fc/T OA ffi/ff

t

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НЕПРЕРЫВНОДЕЙСТВУЮЩИЙ АППАРАТ ДЛЯ ОСАЖДЕНИЯ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ ВЗВ-ЕШЕННЫХ В ЖИДКОСТИ | 0 |

|

SU341521A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эфендиев О | |||

| Ф | |||

| и др | |||

| Электроочистка жидкости в пищевой промышленности | |||

| М., «Пищевая промышленность, 1977, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1985-05-07—Публикация

1983-05-23—Подача