Изобретение относится к масло-жировой промышленности и может быть использовано для очистки растительных масел.

Растительные масла, извлеченные из масличного сырья различными способами, содержат многочисленные сопутствующие вещества, в том числе фосфо- липиды, свободные жирные кислоты, воскоподобные вещества, которые должны быть удалены в целях получения высококачественного товарного продукта.

Известен способ рафинации растительных масел, включающий гидратацию водой (2% к массе масла) при температуре 45-50 С, разделение фаз центрифугированием на гидротированное масло и фосфатиды, сушку масла -при температуре 90-95°С и.вакууме, охлаждение гидратированного масла до

температуры Ю-12°С и последующую его фильтрацию при этой температуре.

Для интенсификации процесса фильтсо 5 рации используют фильтрирзтощий порощок (перлит) в количестве 0,1-0,5% к массе масла.

Этот способ обладает следующими

и 1C недостатками.. ,.. .

1. Сложность технологического процесса выведения воскоподобных ве-. ществ, связанная с;

повышением затрат на охлаждение рафинированного высушенного масла-. от 90-95°С до низких полюсовых температур - 10-12 С;

длительностью экспозиций охлажденного масла;

необходимостью больших фильтрующих поверхностей; трудоемкостью процесса фильтрации при отделении вымороженных осадков, 2. Значительные отходы и потери масла при вымораживании. Кроме того, известно, что фосфолипиды, остающиеся в гидратированных маслах, отрицательно влияют на процес вымораживания и особенно на стадию фильтрации, так как присутствие фосфолипидов обусловливает мазеобразную консистенцию образующего осадка. Поэтому в промьшшенности вымораживанию, как правило, подвергают более глубоко очищенное от сопутствующих веществ рафинированное масло, прошедшее стадию нейтрализации. Промывки и суйки. Вымораживание нерафинированных масел требует более низких температур и более длительной экспозиции при этой температуре 6 часов. Прототипом изобретения является способ рафинации растительных масел путем обработки их раствором щелочи, взятым в количестве, недостаточном для полной нейтрализации свободных жирных кислот в масле с последующим разделением фаз и гидратации. В известном способе обработки раствором щелочи подвергают сырые. (нерафийированные) масла после нагревания. В процессе обработки образуют . ся кислые мьта состава RCOONa nRCOOH где п 5-8, являющиеся поверхностно активными веществами для различных примесей. ,При этом указано, что используются крепкие растворы щелочи, обработку проводят в два этапа, на первом из которых нейтрализуют значи тельную часть жирных кислот (40-75%) Однако при обработке масел, содержащих фосфолипиды, последние адсорбируются на поверхности кислых мыл в первую очередь в результате своей повьшенной по сравнению с восками реакционной способности. Остающиеся же в масле негидратируемые фосфолипи ды, с одной стороны, обладают меньшей реакционной способностью по срав нению с гидратируемьми, а с другой содержание негидратируемых фосфатидо в 5-6 раз меньше. Таким образом, на механизм протекания процесса существенно влияет на личие фосфолипидов, прежде всего их гидратируемых форм. Образующиеся кис лые мыла не обладают оптимальной сор ционной способностью. Степень нейтрализации в известном способе меняют в зависимости от желаемого количества образуемого кислого мыла и исхол ных. свойств масла, однако степень нейтрализации, контролируемая по остаточному содержанию свободных жирных кислот, в масле после первого этапа обработки, регулируется не концентрацией, а количеством раствора крепкой щелочи. Все это не дает возможности пол-. ностью вывести из масел воск и получить прозрачное масло. Целью изобретения является повышение степени выведения из масел восков. С этой целью способ рафинации . . растительных масел путем обработки их раствором щёлочи, взятым -в количестве, недостаточном для полной нейтрализации свободных жирных кислот в масле с последующим разделением фаз и гидратации, отличается тем, что обработку раствором щелочи ведут гидратации с использованием раствора концентрацией 100-200 г/л в количеств.ё 5-20% от количества, теоретически необходимого для полной нейтрализации свободных жирных кислот, при этом температуру обработки и разделения фаз поддерживают в пределах 15-30 0. Способ осуществляют следующим образом: растительные масла гидратируют обычным методом и затем обрабатывают раствором щелог1И в вьппеуказанных условиях. . Количество щелочи 5-20% от теоретически необходимого для нейтрализации свободных жирных кислот обеспечивает получение кислого мыла с химическим составом RCOONa.пКСООН, при п, равном 5.-8; концентрация щелочи 100200 .г/л обеспечивает образование кис-, лого мыла с оптимальной поверхностью, а также необходимую плотность осадка для эффективного разделения фаз. Именно в указанных интервалах температур обработки гидратированных масел- кислым мылом и разделении образовавшихся фаз (масло - кислое мылоУ обеспечивается получение положительного эффекта, так как получено, что воски сорбируются на поверхности кислого мьша только при температуре 1530°С, удерживаются этой поверхностью и выводятся из масла при разделении фаз. 510 Только при обработке гидратирован ных масел достигается положительный эффект, так какэкспериментально доказано, что гидратируемые фосфолипиды стабилизируют воски в масле, первоочередно сорбируются на поверхности кислых мыл, а также в совокупности с кислыми мылами приобретают высо кую солюбилизирующую способность. Таким образом повышение качества очистки масел и получение вь мороженного гидратированного масла может быть достигнуто согласно изобретению при одностадийной обработке масла щелочью. Тем не менее при желании можно осуп1ествить последующую щелочную нейтрализацию оставшихся жирных кислот. Определение оптимальных концентра ций раствора щелочи и его количества проводили методом математического пла нирования , в которой целевой функцией являлась степень выведения носков из гидратированных масел, , сорбционная активность образовавшихся кислых мып по отношению к носкам, находящимся в масле в мезаморфном состоянии. Примеры осуществления способа. .Пример 1. В лабораторных условиях 100 г нерафинированного пре сового подсолнечного масла с кислотным числом 2,91 мг KDH, содержанием восков - 0,06%, содержанием фосфатидов - 0,71%, неомыляемых веществ 0,78%, продуктов окисления - 0,49%, цветностью - 22 мг 1, гидратируют, отделяют фосфатидную эмульсию. Полученное гидратированноё масло обрабатывают по четырем вариантам: 1- обрабатывают при температуре 15 С воднь1м раствором едкого натра концентрацией 100 г/л в количестве 10% от теоретического к массе масла, осадок отделяют от масла центрифугированием (образец 1). 2- обрабатывают при 15°С воднымраствором едкого натра концентрацией 100 г/л в количестве 10% от теоретического, осадок отделяют центрифугированием, а далее масло нейтрализуют промывают и сутат (образец 2). 3- нейтрализуют, промывают, сушат и вымораживают по известной технологии (образец 3). вымораживают при. температуре Ю-12 С и фильтруют (образец 4). В табл. 1 приведены основные.показатели масел, полученных по предлагаемому способу и способу-аналогу. Из данных табл. 1 видно, что обработка гидратированного масла по предлагаемому способу (образец 1) позволяет получить прозрачное при низких плюсовых .температурах гидратированноё масло соответствующее требованиям гидратиррванного вымороженного масла, при большем его выходе (99,7 против 99,4).Кроме того, для получения прозрачного при низких плюсовых температурах гидратированного масла (образец 4) известный способ предполагает холодную фильтрацию масла, осуществление которой затруднено в лабораторных и проиэт водственных условиях в связи с образованием объемныхJ рыхлых осадков. Предлагаемый же способ может быть реализован в непрерывном потоке на сепарационных линиях. Более того, из таблицы видно, что рафинация масла по предлагаемому способу позволяет получать также и высококачественное рафинированное масло, нёмутнеющее при низ ких плюсовых температурах, при боль- , шем его выходе (97,2% против 93,1%). Пример 2. В лаборат.орных условиях 100 г нерафинированного экстракционного подсолнечного масла с кислотным числом 5,.98 мГ КОН, содержанием восков - 0,03%, содержанием фосфатидов - 0,82%, неомыляемых веществ 1,04%, продуктов окисления 0,50%, цветностью 30 мг I, гидратируют водой и отделяют фосфатидную эмульсию отстаиванием. Полученное гидратированноё масло обрабатывают по четырем вариантам: 1- обрабатывают при температуре 20 С раствором едкого натра концентрацией 150 г/л в количестве 5% от теоретического к массе масла, осадок отделяют от масла отстаиванием (образец 1); 2- обрабатывают при 20°С раствором едкого натра концентрацией 150 г/л в количестве 5% от теоретического, осадок отделяют отстаиванием, а далее масло нейтрализуют, проывают и. сушат (образец 2); 3- нейтрализуют, промьюают, сушат, ымораживают по известной технологии фильтруют (образец 3); ; 4- вымораживают при температуре 10-12°С и фильтруют (образец А), ОснЬвные показатели масел, .полученных по предлагаемому способу и способу - аналогу, приведены в табл. Из данных табл. 2 видно, что обработка гидратированного масла по предлагаемому способу (образец 1) по зволяет получить прозрачное при низких плюсовых температурах гидратйрованное масло, соответствутощее требов ниям гидратированного вымороженного масла, при большем его выходе (99,6% против 99,4%) и исключении фильтраци охлажденного масла. Кроме того, рафинация масла по предлагаемому способу позволяет полу чать также и рафинированное масло, немутнеющее при низких плюсовых температурах, при большем его выходе (97,5% против 93,2%) и исключении фильтрации охлажденного масла. Пример лабораторных условиях 100 г Нерафинированного льняного масла с кислотным числом 1,47 г КОН, содержанием восков 0,013%, содержанием фосфатидов 0,34%, неомыляемых веществ - 0,85%, продуктов окисления - 0,45%, цветностью - 70 мг Ij, гидратируют водой фосфатидную эмульсию отделяют центри фугированием. Полученное гидратированн ое масло обрабатывают по четырем вариантам: 1 - при температуре обрабаты вают водным раствором едкого натра, концентрацией 200 г/л в количестве 20% о теоретического в массе масла, осадок отделяют центрифугированием. 2 - при температуре 30°С обрабаты вают водным раствором едкого натра концентрацией 200 г/л в количестве . 20% от теоретического к массе масла, осадок отделяют, а масло нейтрализую промывают и сушат. Обработку по 3 и 4 вариантам осуществляют в соответствии с примерами 1 и -2 . Основные показатели масел, получе ных по предлагаемому способу и спосо бу-аналогу, приведены в табл.3. Лз данных табл. 3 видно, что пред лагаемая технология позволяет получить не только высококачественное ги ратированное масло, но и рафинирован ное масло при большем его выходе, и кроме того, позволяет отделять воско подобные вещества в поле центробежны сил. ,. Пример 4. В лабораторнь1х условиях 100 г нерафинированного прессового подсолнечного масла с кислотньм числом 2,91 ,мг КОН содержанием восков - 0,06%, содержанием фосфатидов - 0,71%, нёомыл(яемых веществ 0,78%. продуктов окисления - 0,49%, цветностью - 22 мг I, гидратируют, отделяют фосфатидную эмульсию. Полученное гидратированное масло . обрабатывают по трем вариантам: 1- обрабатывают при температуре водным раствором едкого натра концентрацией - 50 г/л в количестве 20% от теоретического для нейтрализации, осадок отделяют от масла центрифугированием (образец 1). 2- обрабатывают при раствором едкого натра концентрацией 50 г/л в количестве 20% от теоретического для нейтрализации, осадок отделяют центрифугированием, а далее масло нейтрализуют, промывают и сушат (образец 2). 3- нейтрализованное масло обрабатывают по способу-прототипу (образец 3). В табл. 4 приведены основные показатели масел полученных по предлагаемому и известному способам. Из данных табл. 4 видно, что обработка гидратированного масла по предлагаемому способу (образец 1) позволяет получить прозрачное при низких плюсовых температурах гидратированное масло, соответствующее требованиям . гидратированного вьтмороженного масла. Из таблицы видно, что рафинация масла по предлагаемому .способу позволяе-г получать также и высококачествен лое рафинированное масло, немутнеющее при низких плюсовых температурах, при большем его .выходе (97,2% против 92,4%). . Пример 5. В лабораторных условиях 100 г нерафинированного экстракционного подсолнечного масла с кислотным числом 5,98 мг КОН, содержйнием восков - 0,0%, содержанием фосфатидов - 0,82%, неомыляемых веществ - 1,04%, продуктов коисления 0,50%, цветностью 3jO мг 1,, гидратируют водой и отделяют .фосфатидную эмульсию отстаиванием. Полученное гидратированное масло обрабатывают по трем вариантам: 1 - обрабатьтают при температуре 20 С раствором едкого натра концентрацией 150 г/л в количестве 10% от

теоретического для нейтрализации, осадок отделяют от масла отстаиванием (образец 1):

2- обра:батывают при 20°С раствором едкого натра концентрацией

150 г/л в количестве 10% от теоретического для нейтрализации, осадок отделяют отстаиванием, а далее масло нейтрализуют, промывают и сушат (образец 2);

3- нерафинированное масло обрабатывают по способу-прототипу (образец 3). .

Основные показатели масел, полученных по предлагаемому и известному способам, приведены в табл. 5,

Из данных табл. 5 видно, что обработка гидратированного масла по предлагаемому способу (образец Т) позволяет получить прозрачное при низких плюсовых температурах гидратирован- мое масло, соответствующее требованиям гидратированного вымороженного масла.

Кроме того, рафинация масла по предлагаемому способу позв-оляет получить также и рафинированное масло, немутнеющее при низких плюсовых температурах, при больщем его выходе (97,5% против 93,0%).

Пример 6. В лабораторных условиях 100 г нерафинированного ьняного масла с кислотньтм Числом . 1,47 мг КОН, содержанием восков 0,013%. содержанием фосфатидов 0,34%, неомыляемых веществ 0,85%, продуктов окисления 0,45%, цветностью 70 мг 1, гидратйзируют водой, фЪсфатиднзпо эмульсию отделяют центрифугированием.

Полученное гидратированное масло обрабатывают по трем-вариантам.

1- при температуре обрабатывают водным раствором едкого натра концентрацией 200 г/л в количестве

5% от теоретического для нейтрализации, осадок отде;ляют центрифугированием (образец 1).

2- при температуре обрабатывают водньм раствором едкого натра концентрацией 200 г/л в количестве . % от теоретического для нейтрализаии, осадок отделяют,а масло нейтрализую т,промываюти сушат (образец 2).

Обработку по 3 варианту осуществляют о способу-прототипу (образец 3),

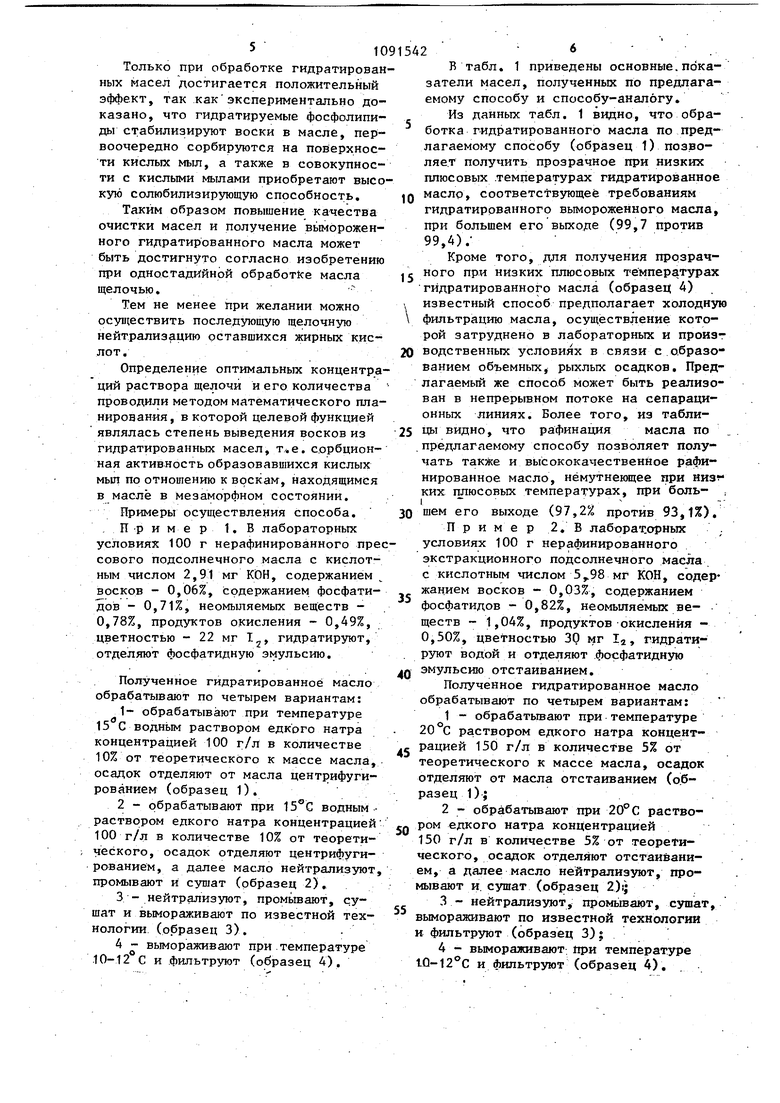

Основные показатели масел, полученых по предлагаемому и известному пособам, приведены в табл. 6.

Из данных табл. 6. В1одно, что- предлагаемая технология позволяет получить не только высококачественное гидратированное масло, но и рафинированное масло при большем его выходе, ло при большем его выходе.

Пример 7. В лабораторных условиях 100 г нерафинированного прессового подсолнечного масла с кислот0ным числом 2,91 кг KQH, содержанием восков - 0,06%, содержанием фосфатидов - 0,71, неомыляемых веществ 0,78%, продуктов окисления - 0,49%, 5 цветности 22 мг Ij гидратируют, отделяют фосфатидную змульсию. Полученное гидратированное масло обрабатывают по вариантам.

1- обрабатывают при температуре водным раствором едкого натра,

0 концентрацией 25 г/л в количестве 2% от теоретического для нейтрализации, осадок отделяют от масла центрифугированием (образец 1).

5

2- обрабатывают при температуре 15 С водным раствором едкого натра, концентрацией - 25 г/л в количестве 2% от теоретического для нейтрализации. Осадок отделяют от маёла центрифугированием. Выделенное масло

0 нейтрализуют, промывают, сушат (образец 2).

3-,нерафинированное масло обрабатывают по способу-прототипу (образец 3). .

5

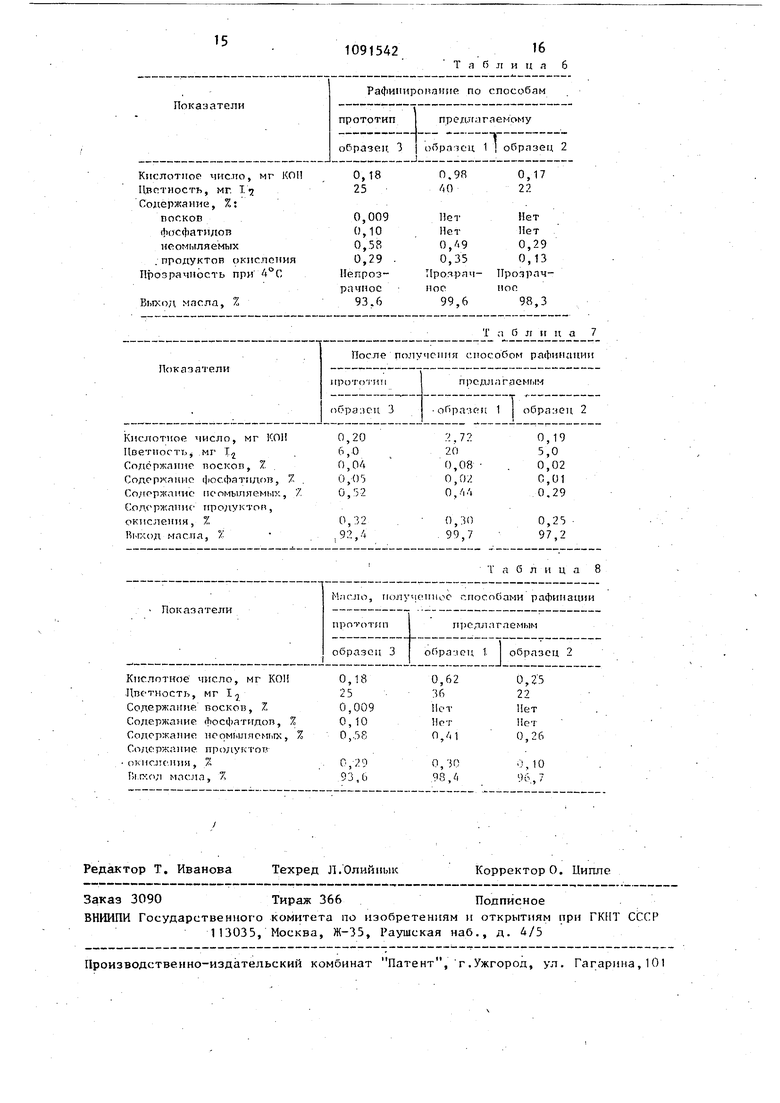

В табл. 7 приведены основные покаемому и известному способам.

Из данных табл. 7 видно, что рафинация масел по предлагаемому способу, по режимам выходящим за нижние пределы, не позволяет получать вЫсококачественное масло, прозрачное при низких плюсовьрс температурах. Пример 8. В лабораторных

словиях: 100 г нерафинированного

льняного масла с кислотным числом 1,47 мг КОН, содержанием восков 0,013%, содержанием фосфатидов 0,34%, неомьшяемьпс веществ - 0,85%, продуктов окисления - 0,45%, цветность - 70 мг I гидратируют воДой, отделяют фосфатидную эмульсию. Полученное гидратированное масло йбрабатьгаайт по трем вариантам:

1 - обрабатывают при температуре водным раствором едкого натра . концентрацией 300 г/л в количестве 30% от теоретического для нейтоали- .

зации, осадок отделяют от масла центрифугированием (образец 1),

2- обрабатывают при температуре водным раствором едкого натра,

.концентрацией 300 г/л. в количестве 30% от теоретического к массе масла. Осадок отделяют центрифугированием. Масло нейтрализуют, промывают, сушат (образец 2).

3- нерафинированное масло обрабатывают по способу-прототипу (образец 3).

Основные показатели масел, полученных по предлагаемому и известному способам, приведены в таблице.

Из данных табл. 8 видно, что осуществление предлагаемой технологии

по режимам, выходящим за верхние границы, позволяет получить высококачественное гидратированное вымороженное и рафинированное масла,Но при меньшем его выходе по сравнению с примером 6.

Использование предлагаемого способа рафинации по сравнению с существующим способом позволяет получить не только высококачественное гидратированное масло, но и высококачественное рафинированное маслоj при увеличении его выхода, а также проводить процесс отделения восков в центробежном или гравитационном поле, исключая трудоемкий процесс фильтрации холодного масла.

. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации растительных масел | 1984 |

|

SU1373721A1 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2105046C1 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

| Способ рафинации растительных масел | 1983 |

|

SU1148861A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2013 |

|

RU2531910C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2117694C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2332444C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2102446C1 |

СПОСОБ РАФИНАЦИИ РАСТИ- , ТЕЛЬНЫХ МАСЕЛ путем обработки их раствором щелочи, взятым в количестве, недостаточном для полной нейтрализации сво. бодных жирных кислот в масле с последующим разделением фаз и гидратации, отличающийся тем, что, с целью повьш1ения степени выведения из масел восков, обработки раствором щелочи ведут после, гидратации с использованием раствора концентрацией 100-200 г/л в количестве 5-20% от количества, теоретически необходимого для полной нейтрализации свободных жирных кислот, при этом температуру . обработки и разделения фаз поддерживают в пределах 15-30 С, (Л

Содержание, %:

Таблица 2

13

И Таблиц а 3

1091542

Таблица А

Таблица 5

15

1091542

16

т а б .гг и и я

| Руководство по технологии получения, и переработки растительных масел и жиров.Т„2, Л., ВНИИТ, 1973, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА В ЧАСТНОСТИ ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2016 |

|

RU2678936C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1990-08-30—Публикация

1981-07-14—Подача