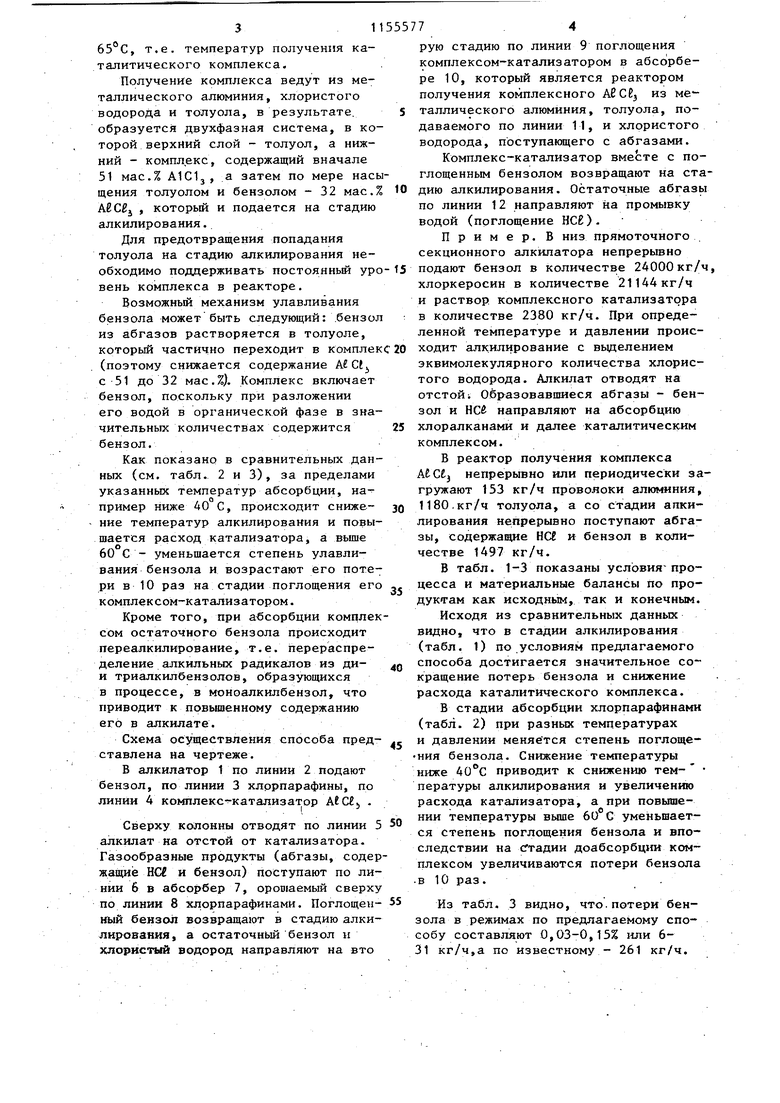

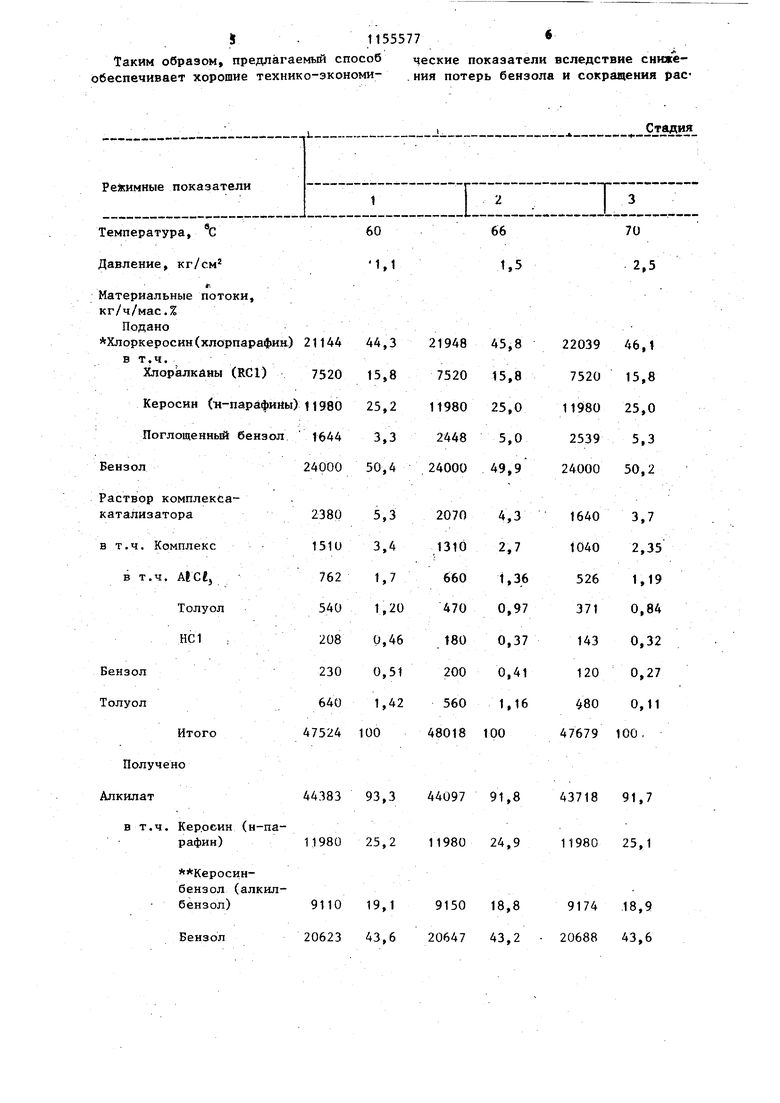

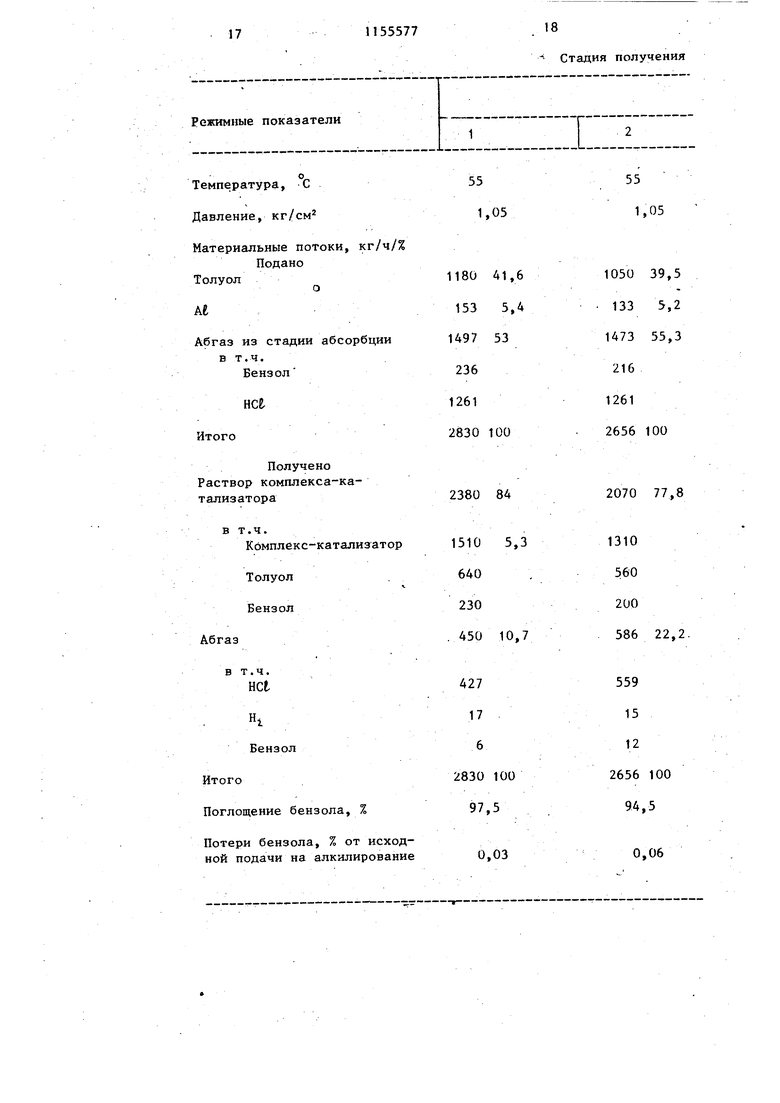

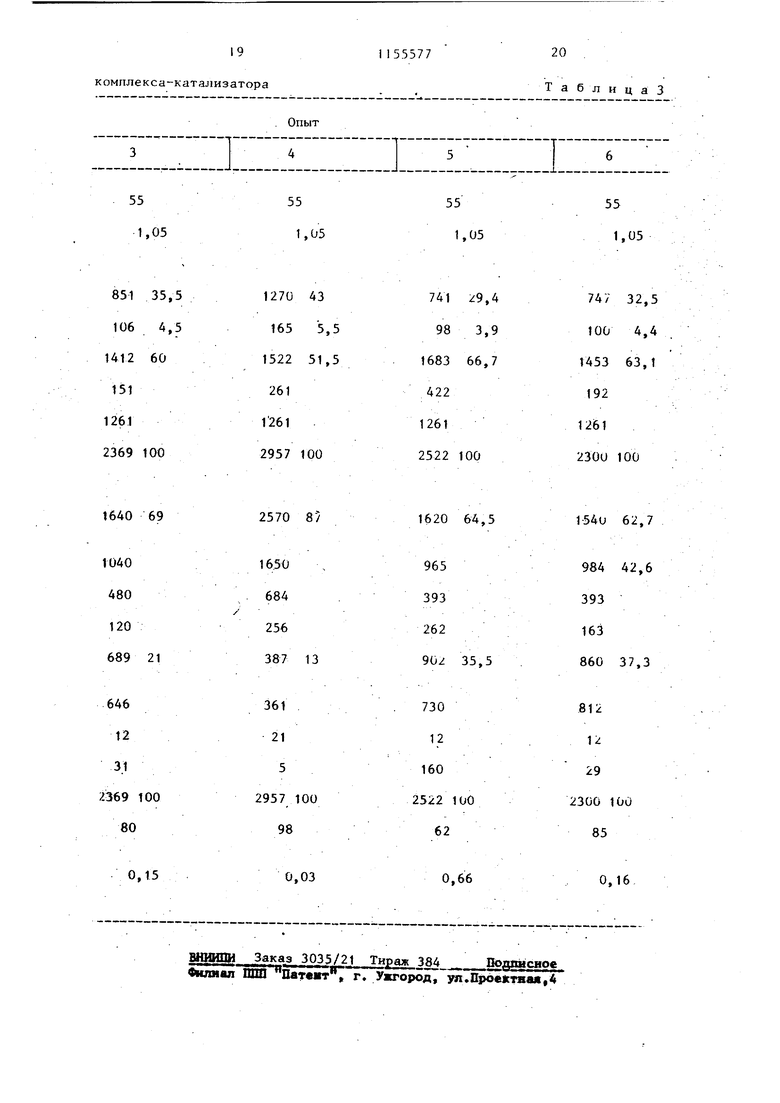

1 . . 11 Изобретение относится к усовершен ствованному способу получения аякнлбензолов, которые используют для пол чения поверхностно-активных веществ (сульфонола). Известен способ получения алкилбензолов путем алкйлироваиия бензола хлорпарафинами, например керосином, при 45-50°С и атмосферном давлении в присутствии комплексного катализатора на основе АЕС,, и алкилбензола, например толуола, получаемого из металлического алюминия, хлористого водорода и толуола, с последующей абсорбцией бензола конденсацией его содержащих абгазов и дальнейшим промыванием конденсата водой. Последний не возвращают на стадию алкилировани из-за того, что следы влаги разлагаю катализатор i . Однако в этом случае значительны потери бензола (до 260 кг/ч) из-за того, что нет возврата бензола в про цесс, и поэтому предусматриваются высокие-расходы бензола на стадии ал килирования. . Наиболее близким техническим реше кием к предложенному является способ получения алкилбензолов при 20-80 С и атмосферном давлении. Процесс ведут алкилированием бензола хлорпарафинами в присутствии катализатора на основе хлористого алюминия получаемого из металлического алюминия, хлористого водорода и алкилбензола (толуола). Образующиеся после алкилирования абгазы, содержащие бензол, подвергают абсорбции путем конденсации и полученный конденсат после промывания водой возвращают на стадию алкилирования f2. Однако и в этом случае также наблюдаются высокие потери бензола (до 247 кг/ч) а возможность попадания влаги с конденсатом бензола предусматривает необходимость увеличения количества катализатора. Кроме того, несмотря на увеличенный расход бензола (1644 кг/ч конден сата бензола и 24000 кг/ч прямой подачи свежего бензола) выход целево го продукта не увеличивается, а несколько снижается. Целью изобретения является снижение потерь бензола и сокращение расхода катализатора. Поставленная цель достигается согласно способу получения алкилбен72золов путем алкилирования бензола хлорпарафинами при 60-70 С и давлении 1,1-2,5 атм в присутствии каталитического комплекса на основе хлоркстого алюминия, образованного из металлического алюминия, хлористоро водорода и толуола, с последующим улавливанием бензола абсорбцией сначала хлорпарафинами при 40-60 G и давлении 1,1-2,5 атм, а затем каталитическим комплексом при 55-65 С. Эти условия обеспечивают сокращение потерь бензола (с 261 до 6 кг/ч), снижение расхода катализатора (с 2800 до 11600-2300 кг/ч), причем, селективность по моноалкилбензолам составляет 98 мас.%. Необходимость проведения алкилирования при давлении до 2,5 атм обусловлена последующими условиями стадии абсорбции хлорпарафинами, при которых уме 1ьшается. унос бензола из реактора и увеличивается степень поглощения. При одних и тех же исходных количествах бензола и хлорпарафинов в процессе алкилирования в предлагаемом способе вьщеляется меньше непрореагировавшего бензола, чем в известном при тех же температуре и давлении, т.е. 2.0623 кг/ч против 20848 кг/ч. Это свидетельствует о большей степени превращения бензола в процессе. Кроме того, использование хлорпарафинов не вносит никаких дополнительных примесей в процесс алкилирования, что положительно сказывается на ведении процесса. Проводимое двухступенчатое алкилирование является более предпочтительным перед одноступенчатым, т.е. только полной абсорбцией хлорпарафинами, в которых бензол полностью растворяется З . Полное абсорбирование бензола следовало бы ьести при 20-25°С, но зто вызвало бы дополнительные технологические трудности: охлаждгчие до комнатной температуры и последующее нагревание для использорчния в стадии алкилирования до 60-70 0, что энергетически не выгодно. Вторая ступень абсорбции с помощью каталитического комплекса на основе хлористого алюминия также проводится в интервале близких температур 5565 С, т.е. температур получения каталитического комплекса. Получение комплекса ведут из металлического алюминия, хлористого водорода и толуола, в результате. образуется двухфазная система, в ко торой верхний слой - толуол, а нижний - комплекс, содержащий вначале 51 мас.% A1C1j, а затем по мере нас щения толуолом и бензолом - 32 мас. , который и подается на стадию алкилирования.. Для предотвращения попадания Толуола на стадию алкилирования необходимо поддерживать постоянный ур вень комплекса в реакторе. Возможный механизм улавливания бензола может быть следующий: .бензо из абгазов растворяется в толуоле. который частично переходит в комплекс 20 (поэтому снижается содержание МCf с 51 до 32 мас.%). Комплекс включает бензол, поскольку при разложении его водой в органической фазе в зна чительных количествах содержится бензол. Как показано в сравнительных дан ных (см. табл. 2 и 3), за пределами указанных температур абсорбции, например ниже 40 С, происходит сниже- ние температур алкилирования и повы шается расход катализатора, а выше 60 С - уменьшается степень улавливания бензола и возрастают его поте ри в 10 раз на стадии поглощения ег комплексом-катализатором. Кроме того, при абсорбции компле сом остаточного бензола происходит переалкилирование, т.е. перераспределение алкильных радикалов из дии триалкилбензолов, образующихся в процессе, в моноалкилбензол, что приводит к повышенному содержанию его в алкилате. Схема осуществления способа представлена на чертеже. В апкилатор 1 по линии 2 подают бензол, по линии 3 хлорпарафины, по линии 4 комплекс катализатор ,, . Сверху колонны отводят по линии 5 алкилат на отстой от катализатора. Газообразные продукты (абгазы, содер жащие НС и бензол) поступают по линии & в абсорбер 7, орошаемый сверху по линии 8 хлорпарафинами. Поглощенный бензол возвращают в стадию алкилирования, а остаточньш бензол и хлористый водород направляют на вто рую стадию по линии 9 поглощения комплексом-катализатором в абсорбере 10, который является реактором получения комплексного ACCEj из металлического алюминия, толуола, подаваемого по линии 11, и хлористого водорода, поступающего с абгазами. Комплекс-катализатор вместе с поглощенным бензолом возвращают на стадию алкилирования. Остаточные абгазы по линии 12 направляют на промывку водой (поглощение НС). Пример. В низ прямоточного секционного алкипатора непрерывно подают бензол в количеств1е 2АОООкг/ч, хлоркеросин в количестве 21144 кг/ч и раствор комплексного катализатора в количестве 2380 кг/ч. При определенной температуре и давлении происходит алк.илирование с вьщелением эквимолекулярного количества хлористого водорода. Алкилат отводят на отстой; Образовавшиеся абгазы - бензол и ней направляют на абсорбцию хлоралканами и далее каталитическим комплексом. В реактор получения комплекса непрерывно или периодически загружают 153 кг/ч проволоки алюминия, 1180,кг/ч толуола, а со стадии апкилирования непрерывно поступают абгазы, содержащие НС и бензол в количестве 1497 кг/ч. В табл. 1-3 показаны условия процесса и материальные балансы по продуктам как исходным, так и конечным. Исходя из сравнительных данных видно, что в стадии алкилирования (табл. 1) по условиям предлагаемого способа достигается значительное сокращение потерь бензола и снижение расхода каталитического комплекса. В стадии абсорбции хлорпарафинами (табл. 2) при разных температурах и давлении меняется степень поглощения бензола. Снижение температуры ниже приводит к снижению тем- пературы алкилирования и увеличение расхода катализатора, а при повышении температуры выше 60 С уменьшается степень поглощения бензола и впоследствии на Стадии доабсорбции комплексом увеличиваются потери бензола в 10 раз. Из табл. 3 видно, что.потери бензола в режимах по предлагаемому способу составляют 0,03-0,15% или 631 кг/ч,а по известному - 261 кг/ч.

S - 1155577

Таким образом, предлагаемый способ ческие показатели вследствие снижеобеспечивает хорошие технико-экономи- ния потерь бензола и сокращения рас

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолов | 1970 |

|

SU418020A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ получения (С @ - С @ -алкил)бензолов | 1989 |

|

SU1740362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ | 2000 |

|

RU2181350C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 2007 |

|

RU2394013C2 |

| Способ получения алкилбензолсульфонатов | 1980 |

|

SU925944A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И ТЕПЛОНОСИТЕЛЕЙ | 2002 |

|

RU2231537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ путем алкилирования бензола хлорпарафинами при 60-70 С в присутствии каталитического комплекс, на основе хлористого алюминия, образующего из металлического алюминия, хлористого водорода и толуола, с использованием улавливания бензола из абгазов и возвратом его в процесс, отличающийся тем, что, с целью сокращения потерь бензола и Количества используемого катализатора, процесс алкилирования ведут при повышенном давлении 1,1-2,5 атм с последующим улавливанием бензола абсорбцией сначала хлорпарафинами при 40-60°С и давлении 1,1-2,5 атм, а затем каталитическим комплексом при 55-654. (Л Г & од

Стадия

хода катализатора, что является важным при многотоннажном производстве

алкилирования 4479894,04352991,0 1198025,01198025,0 918219,3898118,8 2072343,52087843,6

алкнлбензолов, являющихся сьфьем для получения сульфонола.

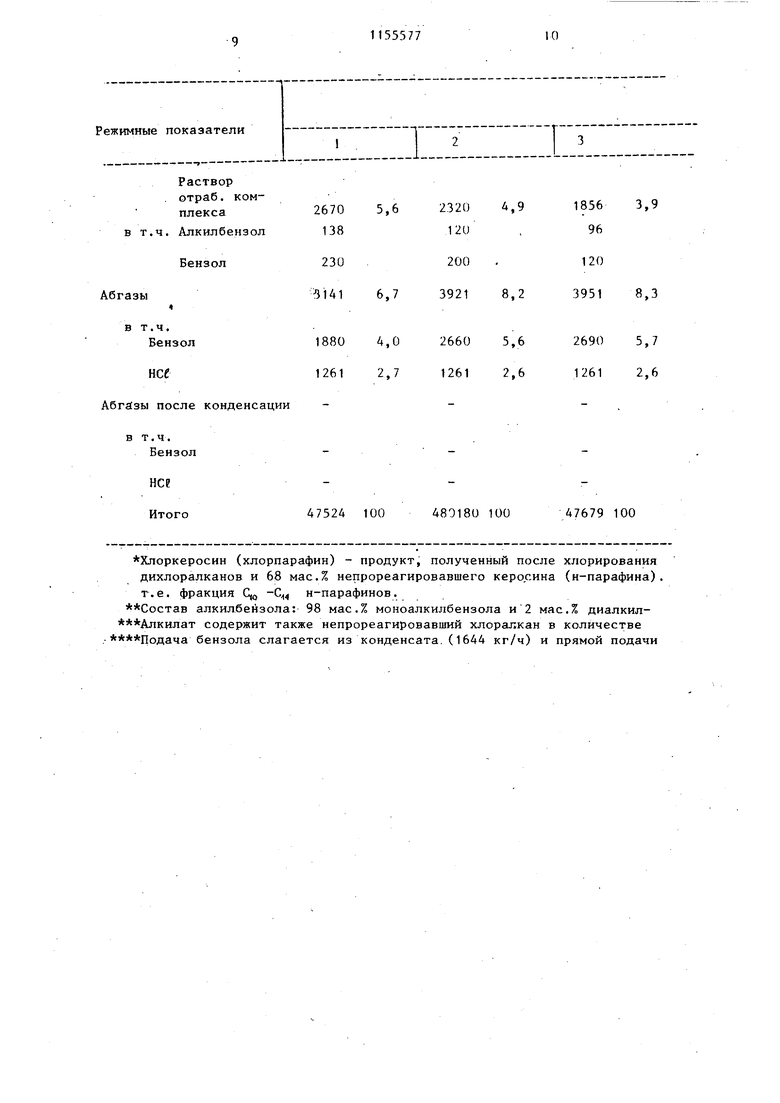

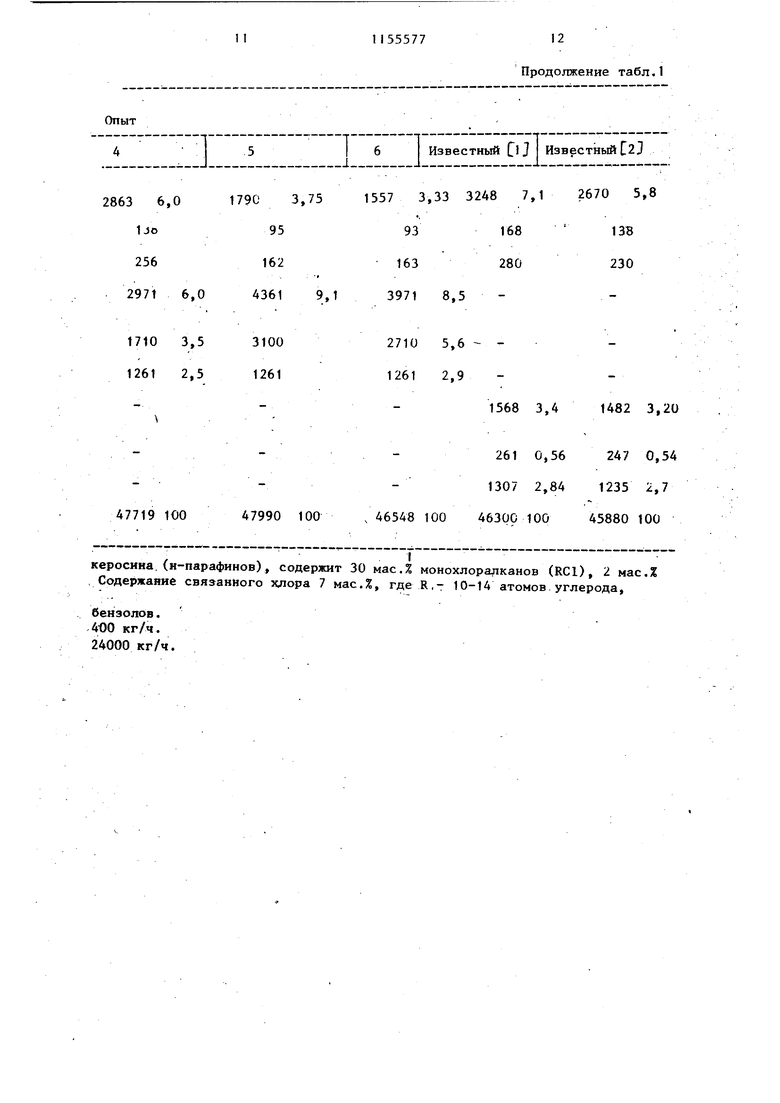

Таблица 1 4257791,54473296,84439896,8 1198025,81198025,91198026,1 831917,9908519,5850018,i 2072144,52041944,32084845,5 Раствор отраб. комплексав т.ч. Алкилбеизол Бензол Абгазы в т.ч. Бензол Абгазы после конденса в т.ч. Бензол НС Итого

Хлоркеросин (хлорпарафин) - продукт, полученный после хлорирования дихлоралканов и 68 мас.% непрореагировавшего керосина (н-парафина), т.е. фракция С -С н-парафинов.

Состав алкилбензола: 98 мас.% моноалкилбензола и 2 мас.% диалкил Алкилат содержит также непрореагировавший хлоралкан в количестве Подача бензола слагается из конденсата.(1644 кг/ч) и прямой подачи 4 5 .I 2863 6,01790 3,75 iJo95 256162 2971 6,0 4361 9,1 1710 3,5 3100 1261 2,5 1261 -47719 100 47990 100 керосина.(н-парафинов), содержит 3 .Содержание связанного хлора 7 мас бензолов. 400 кг/ч. 24000 кг/ч.

115557712

Продолжение табл,1 6 Известный СJ Известный СзЗ 1I--. 1557 3,33 3248 7,1 2670 5,8 93 168 138 163 280 230 3971 8,5 2710 5,6 - 1261 2,9 1568 3,4 1482 3,20 -261 0,56 247 0,54 1307 2,84 1235 2,7 ,46548 100 4630С 100 45880 100 0 мас.% монохлоралканов (RC1), 2 мас.% Л, где R,- 10-14 атомов углерода,

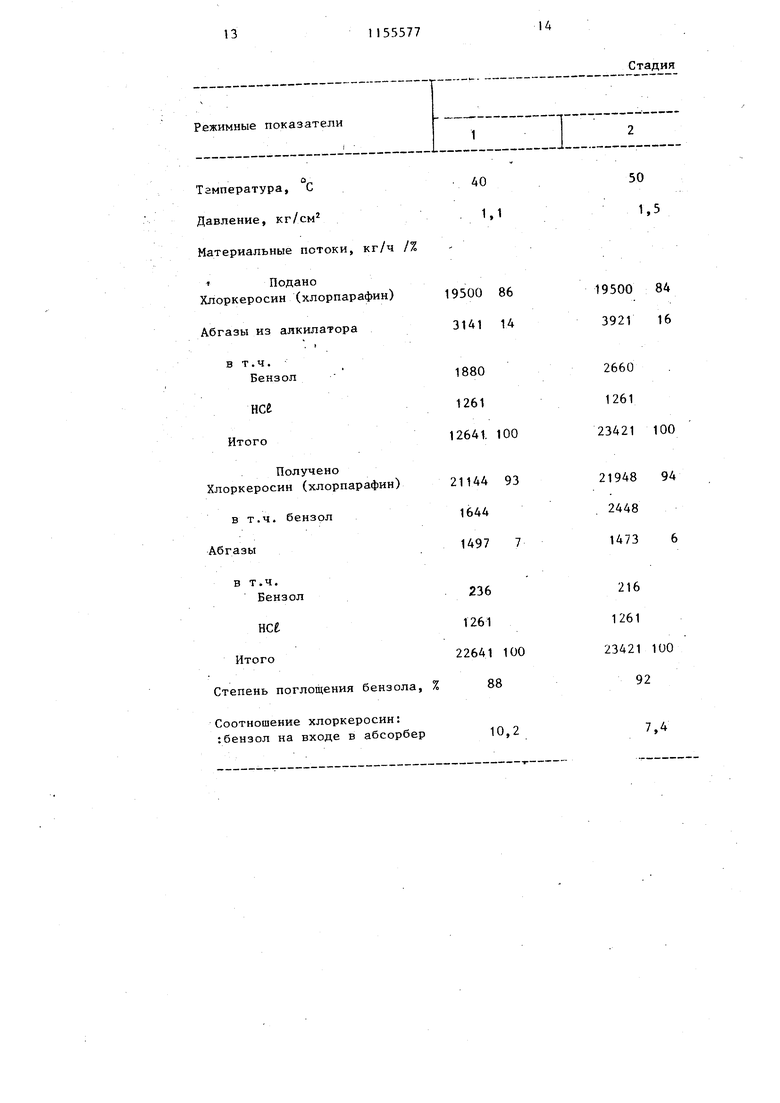

Режимные показатели Тампература, С-АО Давление, кг/см.1,1 Материальные потоки, кг/ч /% Подано Хлоркеросин (хлорпарафин)19500 86 Абгазы из алкилатора3141 14 . f в т. ч. Бензол 1880 нее1261 Итого12641. 100 Получено Хлоркеросин (хлорпарафин)21144 93 в т.ч. бензол1644 Абгазы1497 7 в . Бензол236 нее1261 Итого22641 100 Степень поглощения бензола, %88 Соотношение Хлоркеросин: :бензол на входе в абсорбер

Стадия 9500 84 3921 16 2660 1261 3421 100 1948 94 2448 1473 6 3421 100 92

абсорбции;

7,3

11,4

Таблица 2

6,3

7,3

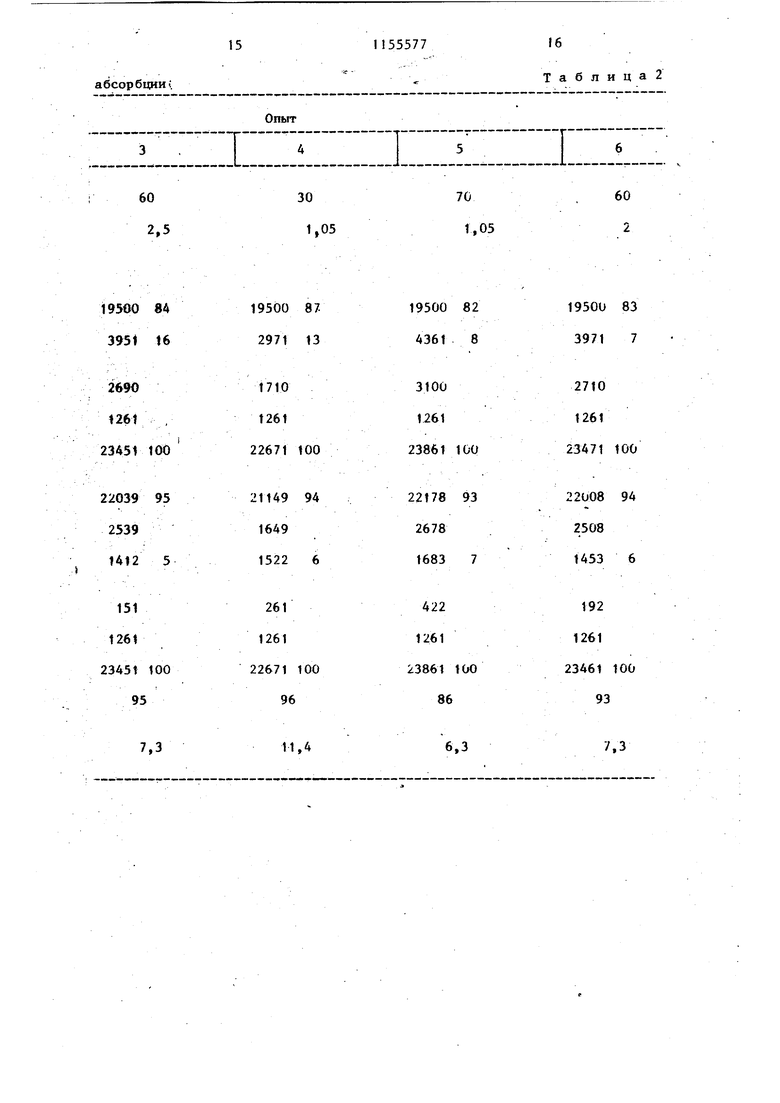

Потери бензола, % от исходной подачи на алкилирование

Стадия получения

0,03

0,06

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Сумгаит, ПО Химпром, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1985-05-15—Публикация

1982-04-12—Подача