Изобретение относится к получению алкилбензолов, основного вида сырья для синтеза поверхностно-активных веществ.

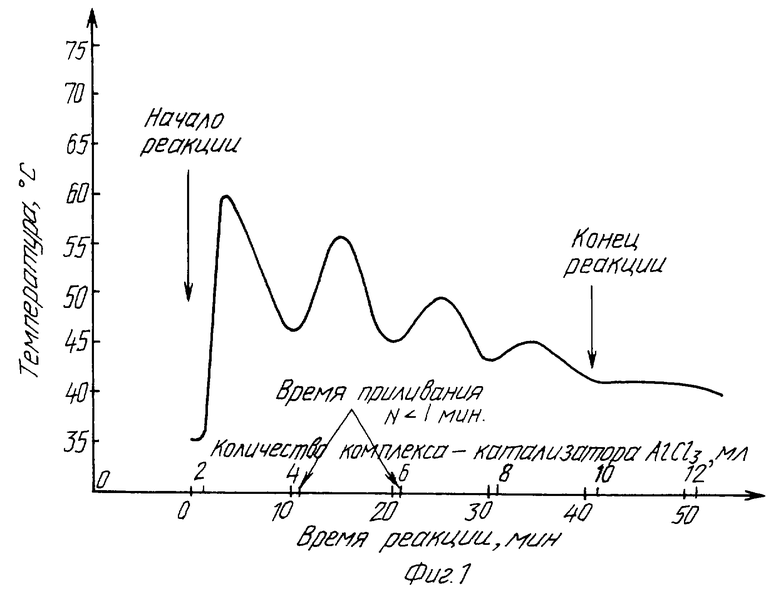

Известен способ получения алкилбензолов (а. с. СССР 418020, 1984) по схеме

Реакцию проводят в непрерывном режиме при повышении температуры и постоянной подаче комплекса хлористого алюминия таким образом, чтобы свежий катализатор не встречался с отработанным. Упомянутый способ не позволяет четко контролировать расход хлористого алюминия и не гарантирует высокое качество алкилбензола.

Задачей настоящего изобретения является увеличение мощности на действующих производствах за счет увеличения концентрации алкилирующего агента, улучшение качества алкилбензола, уменьшение расхода катализатора из-за отсутствия диолефинов.

Задача решается тем, что алкилбензолы получают алкилированием бензола алкилирующим агентом в присутствии катализатора хлористого алюминия при нагревании, причем в качестве алкилирующего агента применяют моноолефины, например смесь олефинов С10, С12, С14, а периодический процесс алкилирования проводят в течение 10-40 мин при постоянной подаче катализатора, адиабатическом подъеме температуры от 35-40oС до 50-70oС и одновременным регулируемым охлаждением реакционной массы водой.

Было установлено, что при таком режиме проведения процесса алкилирования получаемый алкилат содержит наименьшее количество непрореагировавших олефинов при наименьшем расходе катализатора хлористого алюминия.

Применение в качестве алкилирующего агента хлоркеросина (или хлорпарафина) приводит к ухудшению качества алкилата и алкилбензола из-за образования дифенилов, инданов и тетралинов, которые отравляют катализатор, увеличивая его расход.

Применение моноолефинов полностью исключает эти недостатки.

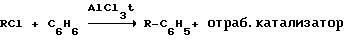

Пример 1

В колбу объемом 0,7 л с мешалкой с термометром загружают 300 г сухого бензола и 150 г α-олефина С10. Колба была помещена в водяную баню с температурой 35oС. В реактор при работающей мешалке добавляют периодически через 10 мин по 2 мл жидкий комплекс хлористого алюминия. Жидкий комплекс хлористого алюминия получают при 50oС в реакторе с мешалкой взаимодействием толуола 60 г и твердого хлористого алюминия 30 г при барботаже сухого хлористого водорода по реакции

AlCl3+СH3С6H5+НСl-->АlСl3•С6H5CН3•НСl

Катализатор содержит 30% хлористого алюминия.

Изменения температуры реакционной массы изображено на фиг. 1.

При дальнейшей подаче (>40 мин) катализатора изменения температуры не происходит, точно зафиксировано окончание реакции. Алкилат отстаивают от катализатора, промывают водой 1 к 10 и 0,5%-ной щелочью 1 к 10. Воду и щелочь отстаивают в течение 0,5 ч и отделяют. Анализ алкилата: 220 г бензола, олефина С10-0, линейного алкилбензола 210 г, диалкилбензола и триалкилбензола 14 г.

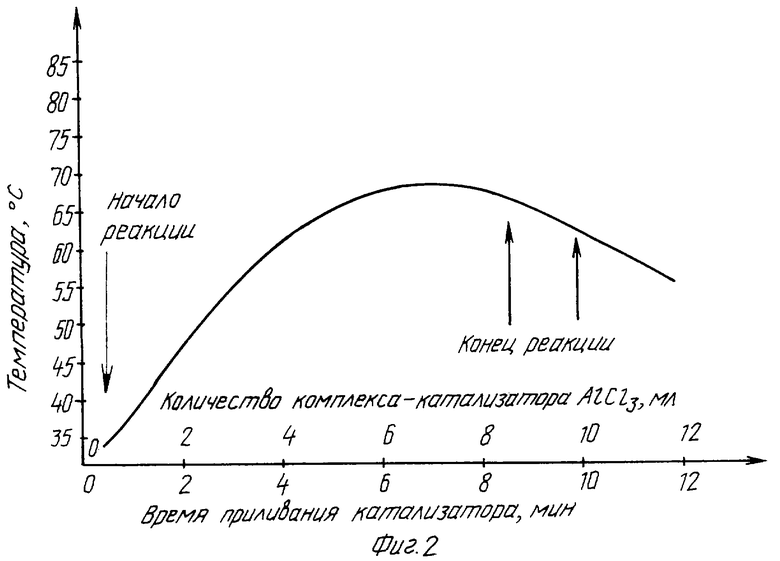

Пример 2

Для алкилирования использовали смесь α-олефинов С10, С12, С14 при соотношении 25:50:25 в количестве 160 г, бензола 300 мл. Катализатор AlCl3 подают в количестве 12 г непрерывно 10 мин ( см.фиг.2).

Алкилат обрабатывали как и в примере 1. Состав алкилата: 225 г бензола, олефина - 0, остальное - моно- и полиалкилбензолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА | 2001 |

|

RU2184768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И ТЕПЛОНОСИТЕЛЕЙ | 2002 |

|

RU2231537C1 |

| ИОННАЯ ЖИДКОСТЬ | 2014 |

|

RU2654697C2 |

| Способ выделения перфторбензола из биазеотропной смеси бензол-перфторбензол | 2016 |

|

RU2618534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2007 |

|

RU2335491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ | 1999 |

|

RU2169134C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАСТВОРИМЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛСУЛЬФОНАТОВ | 2006 |

|

RU2396254C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255963C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ И СИНТЕТИЧЕСКИХ МАСЕЛ | 2002 |

|

RU2209201C1 |

Изобретение относится к способу получения алкилбензолов алкилированием бензола алкилирующим агентом в присутствии катализатора - хлористого алюминия при нагревании, причем в качестве алкилирующего агента применяют моноолефины, а периодический процесс алкилирования проводят в течение 10-40 мин при постоянной подаче катализатора, адиабатическом подъеме температуры 35-40oС до 50-70oС, и одновременным регулируемым охлаждением реакционной массы водой. Технический результат - увеличение мощности производства за счет увеличения концентрации алкилирующего агента, улучшение расхода катализатора. 2 ил.

Способ получения алкилбензолов алкилированием бензола алкилирующим агентом в присутствии катализатора хлористого алюминия при нагревании, отличающийся тем, что в качестве алкилирующего агента применяют моноолефины, а периодический процесс алкилирования проводят в течение 10-40 мин при постоянной подаче катализатора, адиабатическом подъеме температуры от 35-40oС до 50-70oС с одновременным регулируемым охлаждением реакционной массы водой.

| Способ получения алкилбензолов | 1970 |

|

SU418020A1 |

| US 3448161, 03.06.1969 | |||

| US 4219686, 26.08.1980 | |||

| US 3522324, 28.07.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU398026A1 |

| RU 9428723 A1, 10.07.1996. | |||

Авторы

Даты

2002-04-20—Публикация

2000-11-23—Подача