Изобретение относится к способам получения алкилбензола (АБ) - полупродукта при синтезе сульфонола, являющегося высокоэффективным анионным поверхностно- активным веществом.

Известен способ получения АБ, включающий хлорирование н-парафинов фракции , алкилирование бензола полученными хлорпарафинами в присутствии металлического алюминия и отделение целевых алкилбензолов от непрореагиро- вавшего бензола и побочных продуктов ректификацией алкилата. Непрореагировавший бензол после ректификации алкилата возвращается в рецикл.

Однако технический нефтяной бензол, используемый в процессе получения АБ, содержит примеси циклогексана. Кроме того, в процессе алкилирования бензола хлорпарафинами в присутствии металлического алюминия также образуется циклогексан как примесь. Циклогексан при ректификации алкилвта отгоняется вместе с бензолом и возвращается в рецикл. Таким образом, в системе происходит постоянное накопление циклогексана. который является балластом. Наличие циклогексанэ в бензоле увеличивает нагруаку на колонну ректификации, увеличивает энергозатраты процесса, приводит к уменьшению выхода

XI

ё

ы о ю

целевого продукта - алкилбензола и, кроме того, к ухудшению его качества за счет увеличения осмола продукта и содержания побочных примесей (полиалкилбензолов)

Цель изобретения - снижение расхода бензола и улучшение качества целевого продукта.

Поставленная цель достигается тем, что (Сю-С14)алкилбензолы -получают хлорированием н-парафинов фракции Сю-Сц при нагревании с последующим алкилировани- ем бензола полученными продуктами хлорирования при нагревании в присутствии хлористого алюминия, полученного из металлического алюминия в процессе алкили- рования, и разделением полученного алкилата. Спосрб включает .выделение фракции возвратного бензола, рециркули- руемой на стадии алкилирования. Фракцию возвратного бензола или ее часть в количе- стве 5-10 мзс.% перед подачей на стадию алкилирования подвергают гидрообработке при 450-500°С, давлении 3-10 атм и объемной скорости подачи 1-5 в присутствии катализатора, содержащего 0.3-0.6 мас.% платины, 0,3-0,4 мас.% рения и/или 20-3,0 мас.% индия на у-окиси алюминия. В качестве катализатора используют также алю- моплатину - или алюмоплатинурений- содержащий отработанный катализатор ри- форминга бензиновых фракций, модифицированный 2,0-3,0 мас.% индия.

Предлагаемый способ позволяет снизить расход бензола и улучшить качество целевого продукта за счет возвращения в рецикл на стадию алкилирования бензола, обогащенного циклогексаном.

Состав катализатора, температура, давление, объемная скорость, мольное разбав- ление водородом подобраны таким образом, чтобы обеспечить высокую селективность и скорость процесса Состав катализатора подобран таким образом, чтобы обеспечить максимально высокую его активность и селективность процесса. Темпе- ратура ниже 450°С сопровождается замедлением реакции, а превышение 500°С снижает селективность. Давление ниже 3 атм снижает скорость процесса и стабильность работы катализатора, а при давлении свыше 10 атм резко ускоряются побочные процессы. Молярное разбавление водоро; дом 1:(4-6) и объемная скорость 1-5 ч обеспечивают максимальную конверсию циклогексана. Нарушение этих параметров снижает конверсию циклогексана.

Пример. 100 г у-окиси алюминия, предварительно прокаленной при 500°С, помещают в 160 мл водного рас-t

5

101520 25 30 35

40 455055

твора, содержащего 1,593 г H2PtCle НзО. 0,576 г NHoReChi и 5,24 г 1п(МОз)з. Продолжительность пропитки 3-5 ч. Избыток воды испаряют, катализатор сушат при 180- 200°С в течение 2-3 ч. После загрузки в реакторе катализатор восстанавливают в токе водорода при температуре 500-520°С в течение 2-3 ч.

По примеру 1 были приготовлены образцы катализаторов с различным содержанием компонентов.

Пример 2. 100 г отработанного алю- моплатиного катализатора процесса рифор- минга бензиновых фракций марки АП-64 (содержание платины 0,6 мас.%) или КР (содержание платины 0,35 мас.% и рения 0,35 мас.%) прокаливают при 500°С 5 ч, пропитывают 160 мл водного раствора, содержащего 5,24 г п(МОз)з 2-3 ч, затем избыток воды выпаривают, катализатор сушат 5 ч при 180-200°С.

Перед реакцией катализатор восстанавливают в реакторе в токе водорода при 500- 530°С в течение 2-3 ч.

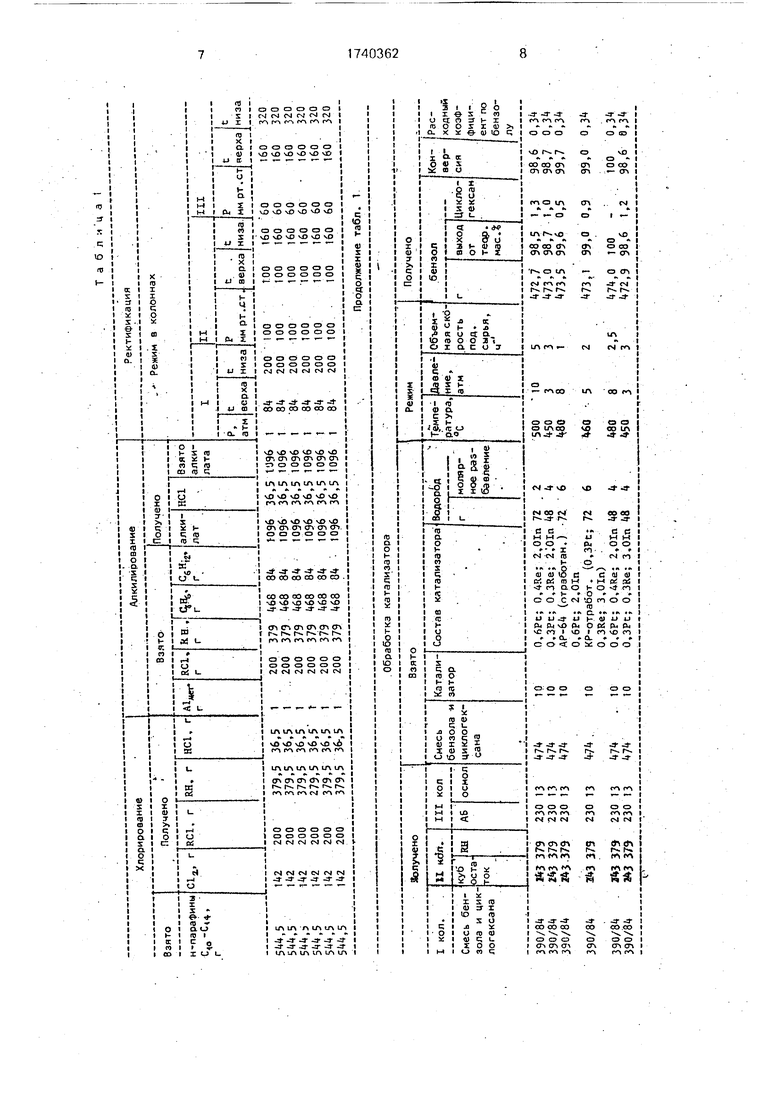

Пример 3. В стеклянный реактор с рубашкой для обогрева и барбатером помещают 544,5 г н-парафинов фракции Сю-Сц через барбатёр подают 142 г газообразного хлора из баллона. Реакцию ведут при 95- 98°С. Затем в трехгорлую колбу, снабженную мешалкой и обратным холодильником и помещенную в термостат (20-60°С), помещают 552 г бензола (468 г бензола и 84 г циклогексана) и 1 г металлического алюминия и медленно прикапывают из капельной воронки реакционную массу после хлорирования. Выделившийся хлористый водород (36,5 г) поглощают на колонке с насадкой 5%-ным раствором едкого натра. Алкилат (1096 г) переносят в делительную воронку и отделяют отработанный катализатор. Полученный алкилат подвергают ректификации в три стадии. Первая стадия: атм, температурный интервал 84-200°С, получено 390 г бензола и 84 г циклогексана: вторая стадия: мм рт.ст., температурный интервал 100-160°С. получено 379 г парафинов dn-Ci4 и 243 г кубового остатка; третья стадия: мм рт.ст., температурный интервал 160-320°С, получено 210 г АБ и 33 г осмола,

В условиях примера проведена серия опытов. Данные представлены в табл. 1.

Пример 4. В проточный со стационарным слоем катализатора реактор помещают 10 г приготовленного катализатора и непрерывно подают смесь бензола с циклогексаном (390 г бензола и 84 г циклогексана) с объемной скоростью 1-5 при 450-500°С,

давлении 3-10 атм, при молярном разбавлении сырья водородом 1:4-6.

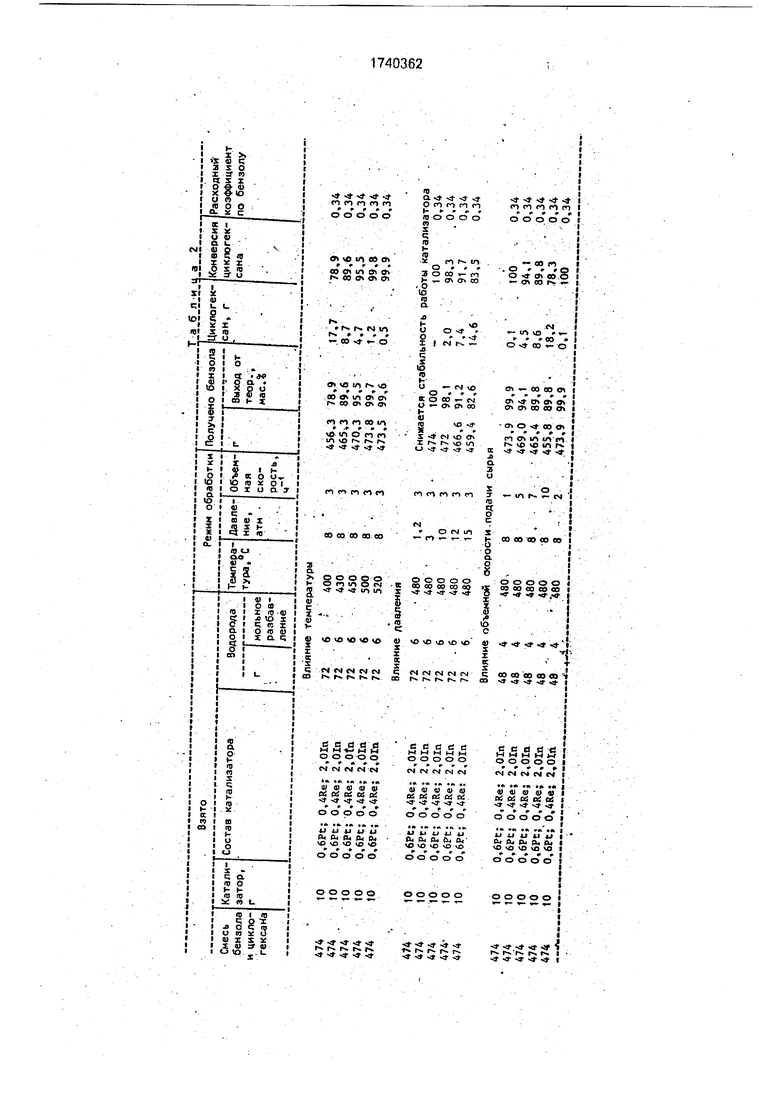

В табл. 2 представлены данные по влиянию температуры, давления и объемной скорости подачи сырья при обработке смеси бензола с циклогексаном на АПК. Условия хлорирования, алкилирования и ректификации сохраняются такими же, как и в примере 3.

Как видно из приведенных данных в табл. 1 и 2 способ позволяет снизить расход бензола, так как обработка бензола на АПК позволяет избавиться от примесей цикло- гексана полностью и вернуть бензол в рецикл.

В реальном производстве АБ можно обрабатывать только часть непрореагировавшего бензола с циклогексаном ( 5-10%) и возвращать в рецикл, при этом через определенное число циклов содержание цикло- гексана в бензоле можно снизить до следовых количеств.

Используя этот прием для усовершенствования технологической схемы получения АБ на действующем производстве сульфо- нола можно снизить расходный коэффициент по бензолу с 0,37 до 0,34. что обеспечивает значительную экономию сырья.

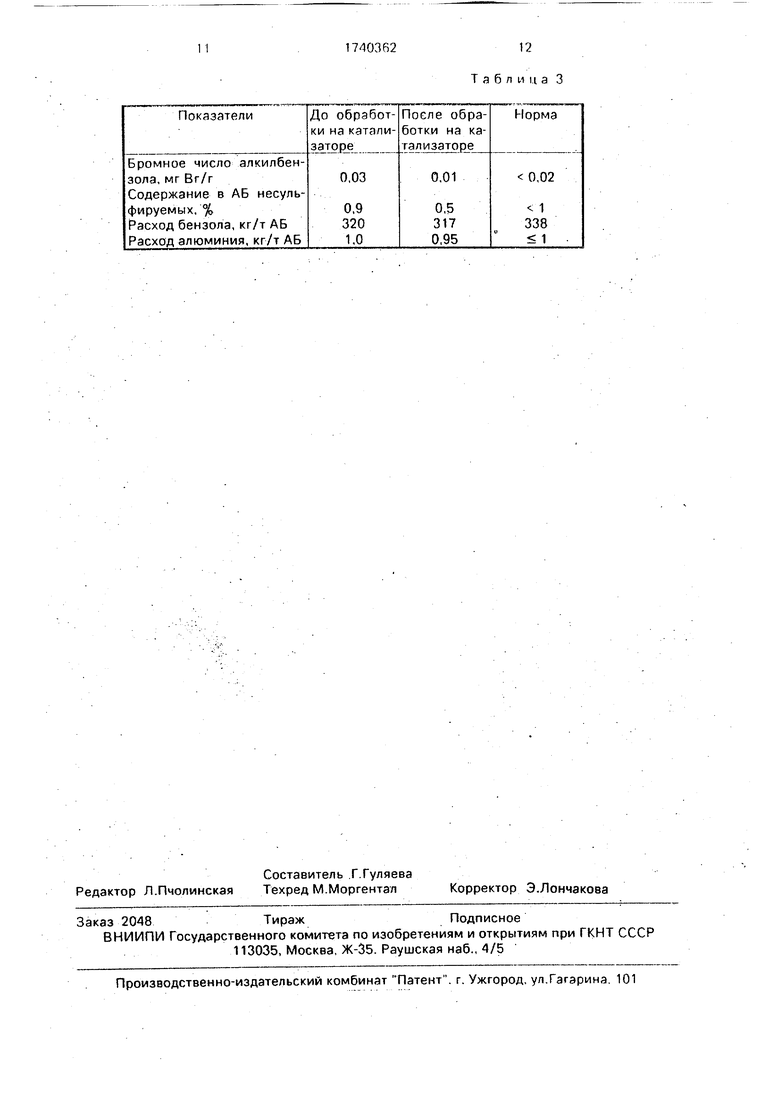

Кроме снижения расхода бензола, предлагаемый способ позволяет улучшить качество целевого продукта (см. табл. 3).

Формула изобретения

1. Способ получения (Сш-Си-ал- кил)бензолов хлорированием н-пэрафинов 5 фракции при нагревании с последующим алкилированием бенЗолэ полученными продуктами хлорирования при нагревании в присутствии хлористого алюминия, полученного из металлического алю0 миния в процессе алкилирования. и разделением полученного алкилата, включающий выделение фракции возвратного бензола, рециркулируемой на стадию алкилирования, отличающийся тем, что, с

5 целью снижения расхода бензола и улучшения качества целевого продукта, фракцию возвратного бензола или ее часть в количестве 5-10 мас.% перед подачей на стадию алкилирования подвергают гидрообработке

0 при 450-500°С, давление 3-10 атм и обьем. ной скорости подачи 1-5 в присутствии

катализатора, содержащего 0,3-0,6 мас.%

платины, 0.3-0,4 мас.% рения и/или 2.0-3.0

мас.% индия на у-окиси алюминия.

5

2. Способ по п. 1,отличающийся тем, что в качестве катализатора используют алюмоплатину- или алюмоплатинуре- нийсодержащий отработанный катализатор

0 риформинга бензиновых фракций, модифицированный 2,0-3,0 мас.% индия.

Обработка катализатора

--J

.Ј О GO О5 N3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этилбензола | 1989 |

|

SU1696416A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения алкилбензолов | 1982 |

|

SU1155577A1 |

| Способ получения эмульгатора для синтетических моющих средств | 1989 |

|

SU1664791A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| Способ получения алкилбензолсульфонатов | 1980 |

|

SU925944A1 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНАМИ | 1992 |

|

RU2068401C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ВЫСОКОЙ ЛИНЕЙНОСТЬЮ И РЕГУЛИРУЕМОЙ ИЗОМЕРИЕЙ | 2007 |

|

RU2460715C2 |

Изобретение относится к способам получения алкилбензола - полупродукта при синтезе анионного поверхностно-активного вещества сульфанола.. (Сю-С14-алкил)бен- зол, получают хлорированием нларафинов фракции Сю-Си при нагревании с последующим алкилированием бензола полученными продуктами хлорирования при нагревании в присутствии хлористого алюминия, полученного из металлического алю- миния в процессе алкилирования Полученный алкилат разделяют ректификацией. Выделенную при этом фракцию возвратного бензола или ее часть в количестве 5-10% перед рециклом на стадию алкилирования подвергают гидрообработке при 450- 500°С, давлении 3-10 атм и объемной скорости подачи 1-5 ч в присутствии катализатора, содержащего 0,3-0,6% платины, 0,3-0,4 рения и/или 2,0-3,0% индия на у- окиси алюминия, в качестве катализатора можно использовать алюмоплатину или алюмоплатинуренийсодержащий отработанный катализатор риформинга бензиновых фракций, модифицированный 2,0-3,0 % индия. 1 з.п. ф-лы, 3 табл.

Z43 373 230 13 474

ЛЗ 379 3 379

230 13 230 13

474 474

0,6Pt; 2,OIn 10 КР-отработ. (О.ЗРС; 72 6 WO

0,3Re; 3,OIn)

10 0.6Pt; 0,4Re; 2,OIn 48 4 480 10 0,3Pt; 0,3Re; 3.0In 48 4 450

52473,1 99,0 0,9 99,0 0,34

82,5474,0 100 -100 0,34

33472,9 98,6 1,2 98,6 8,34

11

1740362

12

Таблица 3

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-06-15—Публикация

1989-05-29—Подача