ел Ч

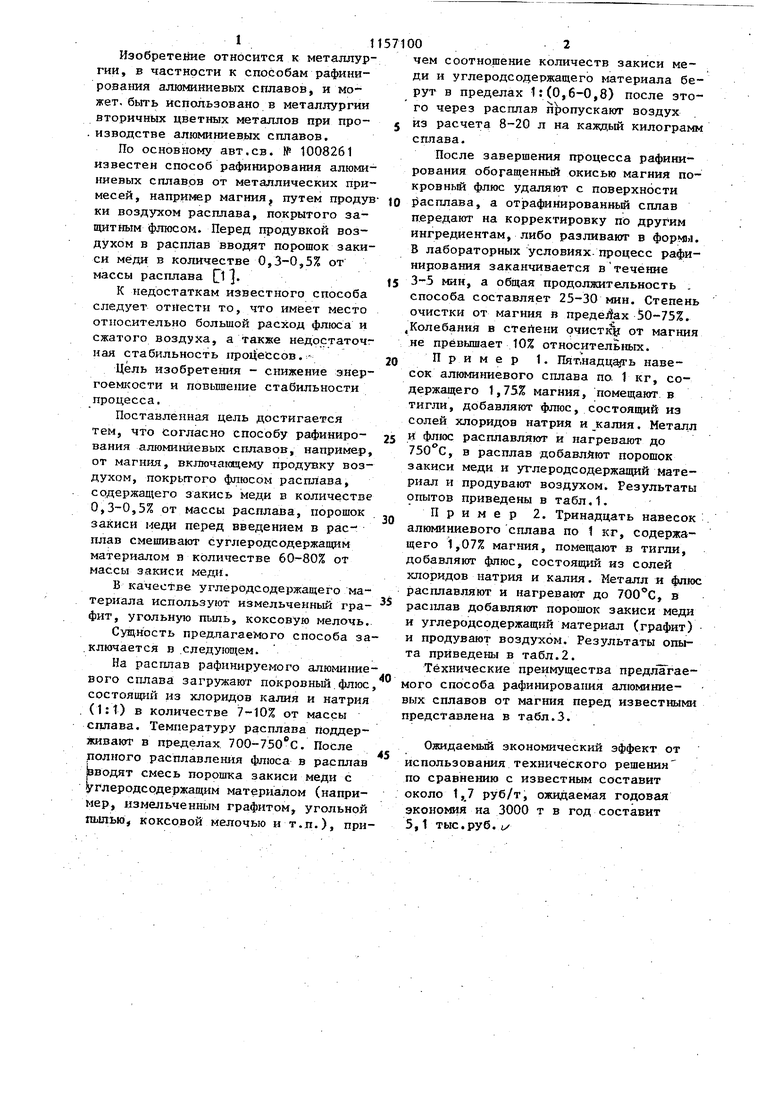

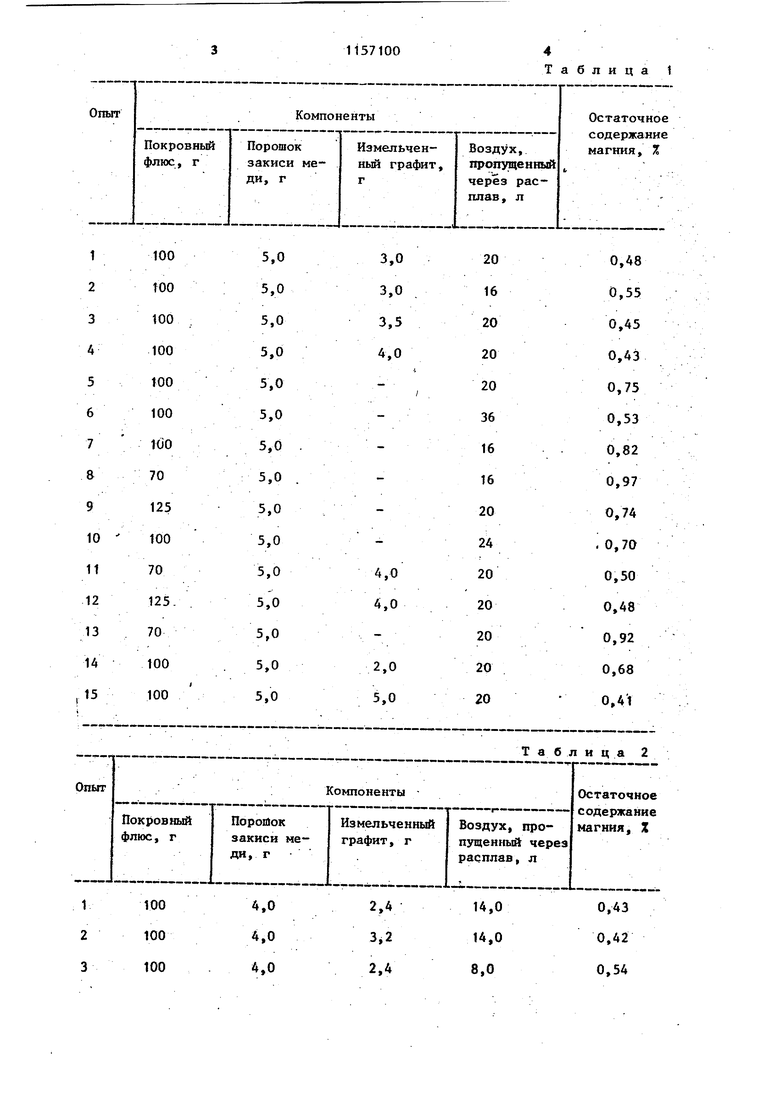

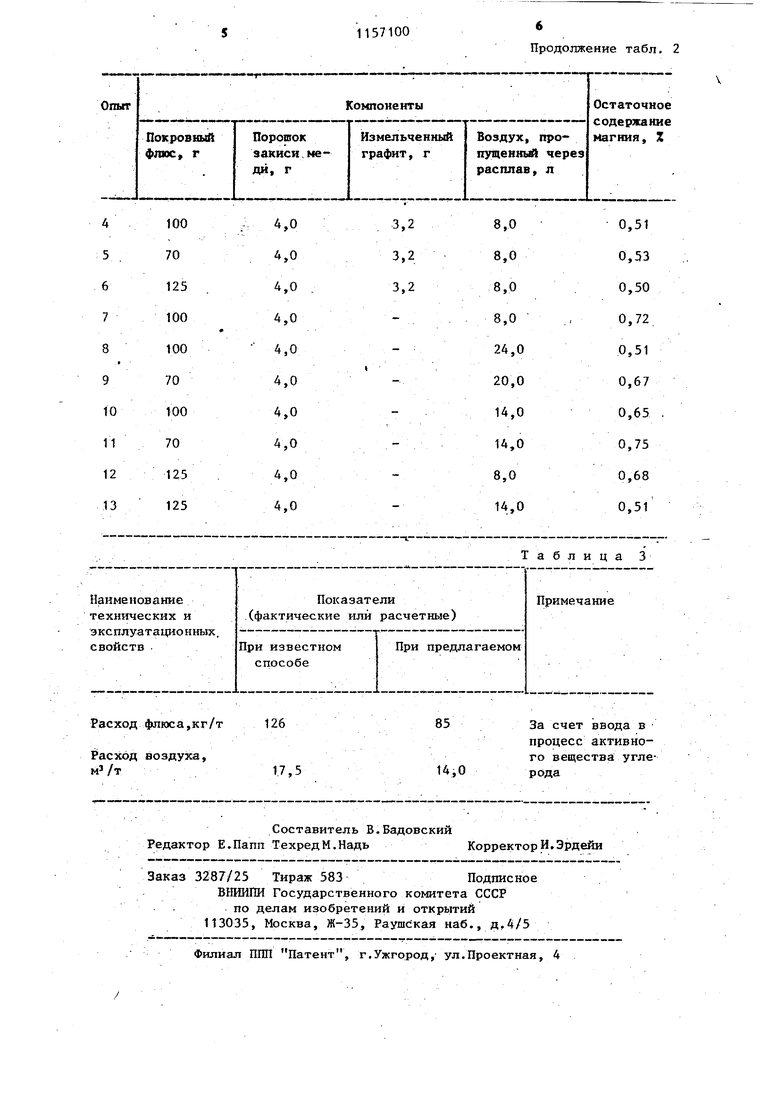

О Изобретение относится к металлургии, в частности к способам рафинирования алюминиевых сплавов, и может, быть использовано в металлургии вторичных цветных металлов при производстве алюминиевых сплавов. По основному авт.св. № 1008261 известен способ рафинирования алюютниевых сплавов от металлических примесей, например магния, путем продув ки воздухом расплава, покрытого защитным флюсом. Перед продувкой воздухом в расплав вводят порошок закиси меди в количестве 0,3-0,5% от массы расплава 01К недостаткам известного способа следует отнести то, что имеет место относительно большой расход флюса и сжатого воздуха, а также недостаточная стабильность процессов.Цель изобретения - снижение знергоешсости и повьшепие ста.бильности процесса. Поставленная цель достигается тем, что Согласно способу рафинирования алюминиевых сплавов, например от магния, включающему продувку воздухом, покрытого флюсом расплава, содержад его закись меди в количестве 0,3-0,5% от массы расплава, порошок закиси меди перед введением в расплав смешивают суглеродсодержащим материалом в количестве 60-80% от массы закиси мед11. В качестве углеродсодержащего материала используют измельченный графит, угольную пыль, коксовую мелочь С эднЬсть предлагаемого способа за .ключается в .следующем. На расплав рафинируемого алюминие вого сплава; загружают покровный.флюс СОСТОЯЩШ1 из хлоридов калия и натрия . (1:1) в количестве 7-10% от массы сплава. Температуру расплава поддерлонвают в пределах 700-750 С. После долного расплавления флюса в расплав 1аводят смесь порошка закиси меди с уг леродсрдержащим материалом (например, измельченным графитом, угольной пьшью, коксовой мелочью и т.п.), при чем соотношение количеств закиси меди и углеродеодержащего материала берут в пределах 1:(0,6-0,8) после этого через расплав пропускают воздух из расчета 8-20 л на каждый килограмм сплава. После завершения процесса рафинирования обогащенный окисЬю магния покровный флюс удаляют с поверхности расплава, а от рафинированный сплав передают на корректировку по другим ингредиентам, либо разливаигг в форм1 1. В лабораторных условиях.процесс рафинирования заканчивается в течение 3-5 мин, а общая продолжительность . способа составляет 25-30 мин. Степень очистки от магния в пределах 50-75%. Колебания в степени очистк|1 от магния не превышает 10% относительтпс. Пример 1. Пят,надца(гь навесок алюминиевого сплава по. 1 кг, содержащего 1,75% магния, помещают в тигли, добавляют флюс, состоящий из солей хлоридов натрия и калия. Металл и флюс расплавляют и нагревают до 750с, в расплав добавлЛют порошок закиси меди и углеродсодержащий Материал и продувают воздухом. Результаты опытов приведены в табл.1. Пример 2. Тринадцать навесок алюминиевого сплава по 1 кг, содержащего 1,07% магния, помещают в тигли, добавляют флюс, состоящий из солей хлоридов натрия и калия. Металл и флюс расплавляют и нагревают до 700°С, в рас1шав добавляют порошок закиси меди и углеродсодержащий материал (графит) и продувают воздухом. Результаты опыта приведены в табл.2. Технические преимущества предлагаемого способа рафинирования алюминиевых сплавов от магния перед известными представлена в табл.3. Ожидаемый экономический эффект от использования технического решения по сравнению с известным составит около 1,7 руб/т, ожидаемая годовая экономия на 3000 т в год составит 5,1 тыс.руб. (У

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ОТ МАГНИЯ | 1996 |

|

RU2103399C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1991 |

|

RU2025517C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2113527C1 |

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2561948C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| Флюс для обработки алюминиевых сплавов | 1979 |

|

SU840178A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЛОГЕНИДСОДЕРЖАЩЕГО ФЛЮСА ДЛЯ ОБРАБОТКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2017 |

|

RU2657680C1 |

| Способ обработки алюминиево-кремниевых сплавов | 1991 |

|

SU1792991A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СКАНДИЕВОЙ ЛИГАТУРЫ ДЛЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2426807C2 |

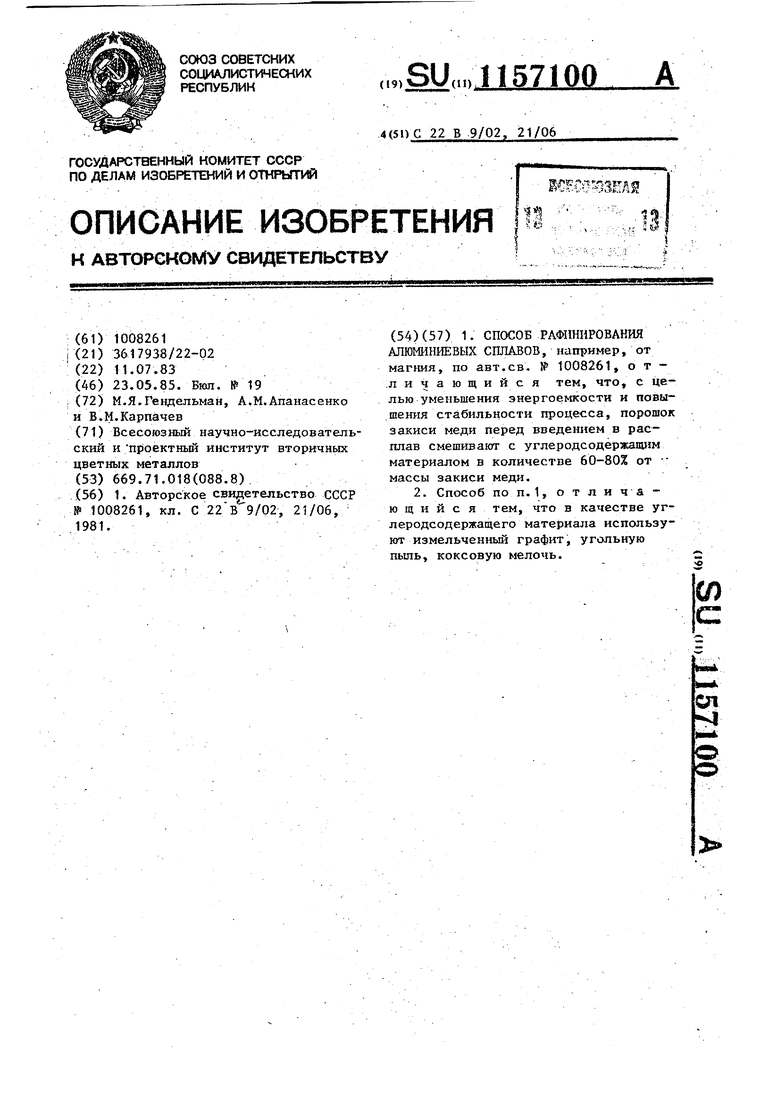

1. СПОСОБ РАФИИНРОВАКИЯ АПЮМИ1ШЕВЫХ СПЛАВОВ, например, от магния, по авт.ев, № 1008261, отличающийся тем, что, с целью уменьшения энергоемкости и повышения стабильности процесса, порошок закиси меди перед введением в расплав смешивают с углеродеодержащим материалом в количестве 60-80% от массы закиси меди. 2. Способ поп.1, отличающийся тем, что в качестве углеродсодержащего материала используют измельченный графит, угольную пьть, коксовую мелочь. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ рафинирования алюминиевых сплавов | 1981 |

|

SU1008261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-07-11—Подача