I/зобретение относится к области литейного производства, а именно к технологииобработки жидких алюм шиёво-кремниёвых сплавов и может быть использовано, преимущественно для обра( отки сплавов, с содержанием кремний от 5 до 13%, выплавляемых из вторичного сырь (лома и отходов собственного производства, Применение способа также возможно (например, в случае жидкой штам ЮБКИ или литья под давлением), когда устан эвлибаются ограничения по температуре металла (не более 700°С), что является прет тствием для эффективного использована общепринятых способов обработки мета; лов.

(вестей способ рафинирования рас- алюминиевой стружки, включающий рев расплава до 800-900°С и перемеплав, neper

шивание его с флюсом состава, мас.%: Хлорид калия88-98

Нитраты или карбонаты

щелочных металлов 2-12

К недостаткам спосббаЪледуётЬтнёсти необходимость нагрева расплава до высоких температур, что способствует относительно высоким потерям металла при плавке (1,0-2,0%), росту энергетических и трудовых затрат на обработку, дополни-1 тельному газонасыщению и насыщению расплава продуктами окисления (, МдО и др.).

Известен флюс для рафинирования от газов и неметаллических включений, в состав которого входит 20-65% нитрата натрия, 35-65% хлористого натрия, не более 0,15% хлористого калия и не более 10% хлопьевидного графита.

При обеспечении определенного рафинирующего эффекта, модифицирующая способность флюса такого состава крайне мала и не обеспечивает высокого уровня свойств сплавам.

&

Ј

4 Ю КЭ О О

Наиболее близким к изобретению по способу ввода и составу ингредиентов является флюс, содержащий, мас.%:

Хлористый калий20-40 Фтористый натрий 8-12 Графит 0,5-5,0 Углекислый калий Остальное Основными достоинствами флюса являются: его высокая рафинирующая и модифицирующая способность к расплаву при перегреве последнего до 700-720°С, легкость отделения шлака от металла.

К недостаткам флюса следует отнести резкое снижение его активности при температурах расплава ниже 700°С. Требуется длительное перемешивание флюса с расплавом. При этом трудоемкость обработки возрастает, а эффективность ее падает. Высокая вязкость сплавов при этих температурах препятствует быстрому всплытию и удалению шлаковых частиц с поверхности рйспла ва; ;ч--.:..::,- -;:/;/;--.;. : ; ::; v . . .... Целью изобретений1 является улучшение свойств сплавов/ ;7л:: - ; ;.,.,...... ..... Поставленная цель достигается тем, что процесс обработки а лю йй нй ё М кремниё . вых сплавов, вклгочйюЩий расплавление, перегрей и перемешивание расплава с флюсом, содержащим 20-40 мас.% хлористого калия, 8-12 мас.% фтористого натрия, 0,05-5,00 мас.% графита и остальное углекислый калий, ведут при температуре рас- . плава 650-720°С,:а флюс предварительно смешивают с нитратом натрия или калия, взятого в количестве 5,3-17,0% от массы

фЛ1бс а. Я ;/:: ,.:: :.,;; ...,.,..., - v;..... , ... . Снижение температуры обработки расплава способствует меньшей ркисляемости и газ.онасйщенности его в процессе дальнейшей разливки, а также экономии энерге- тических реЬурсо в Ьнй кени К трудоем1 :бс тй плавки;и связанных с Этим прочих затрат. Добавка нитратаГн атрШ или калия:акти- вйзйрует взаимодёистййё флюса с расплавом при незначительном перегреве последнего. При этом наблюдается интенсивное Нротёк анйв Мз отёрмйческих реакций, которые способствуют, не смотря на высокую вязкость расплава, легкому и быстрому всплытию и удалению шлаковых частиц в процессе обработки металла. Частичная термическая диссоциация углекислого калия повышает дегазирующие свойства флюса.

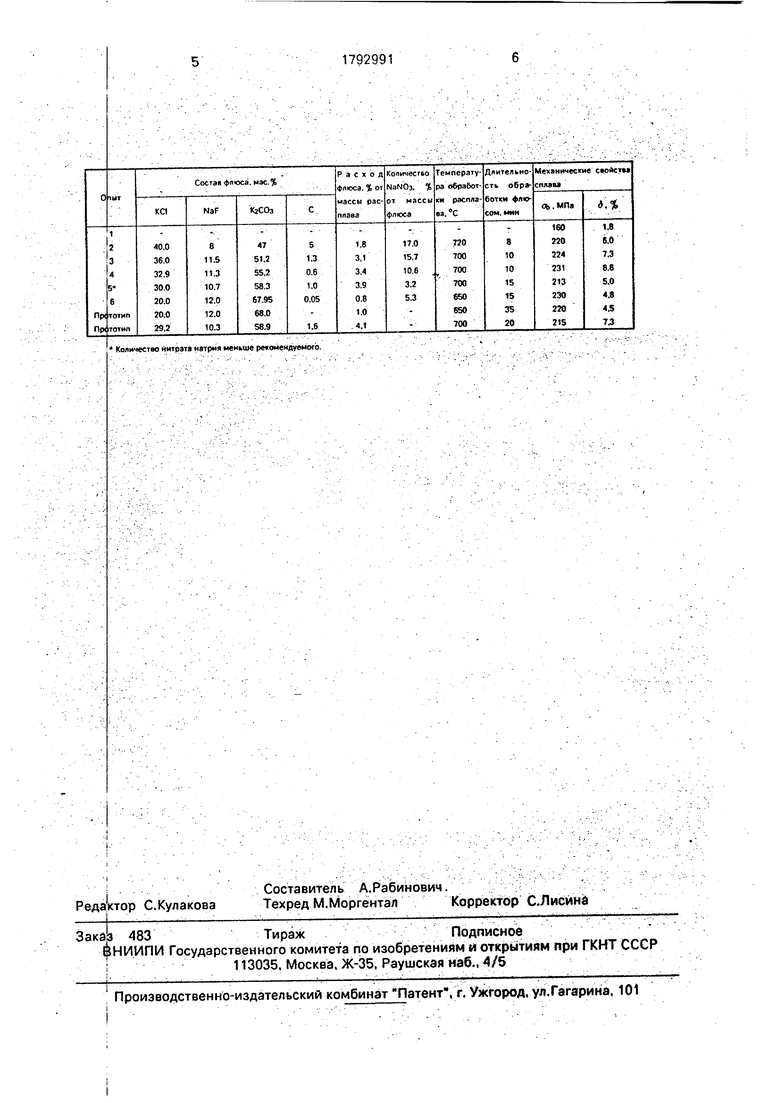

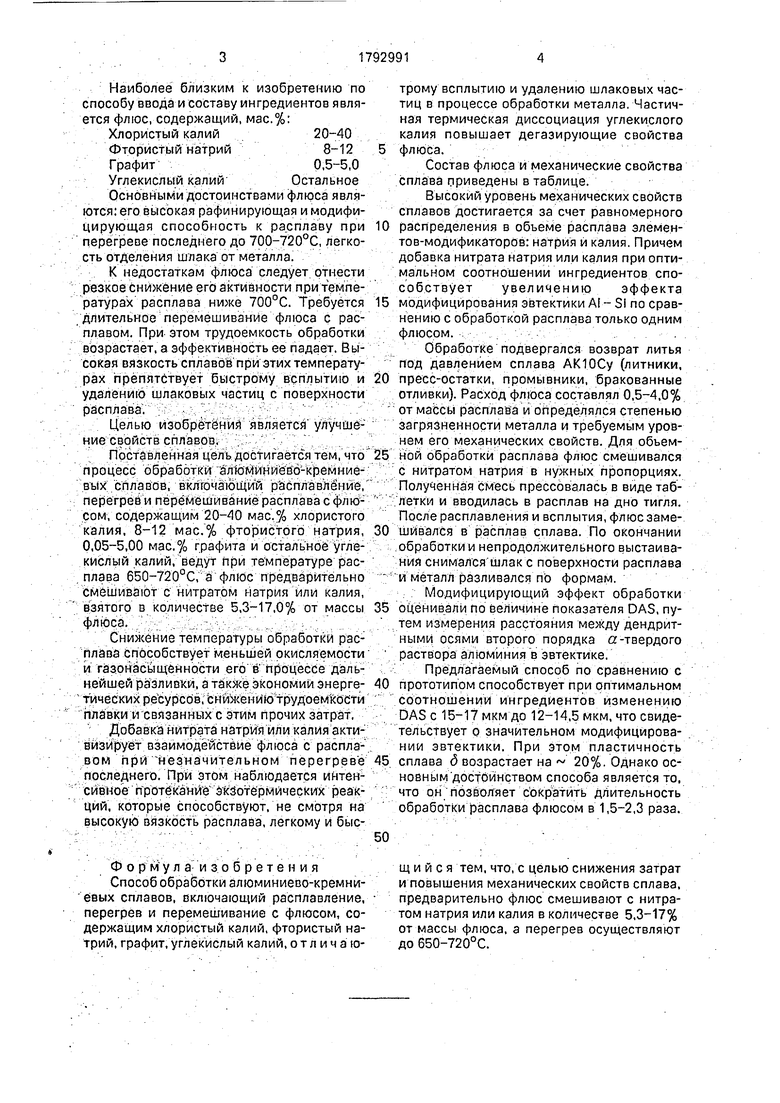

Состав флюса и механические свойства сплава приведены в таблице.

Высокий уровень механических свойств сплавов достигается за счет равномерного распределения в объеме расплава элементов-модификаторов: натрия и калия. Причем добавка нитрата натрия или калия при оптимальном соотношении ингредиентов способствует увеличению эффекта модифицирования эвтектики AI - SI по сравнению с обработкой расплава только одним флюсом. : ........

Обработке подвергался возврат литья под давлением сплава АКЮСу (литники, пресс-Остатки, промывники, бракованные отливки). Расход флюса составлял 0,5-4,0% от массы расплава и определялся степенью загрязненности металла и требуемым уровнем его механических свойств. Для объем- ной обработки расплава флюс смешивался с нитратом натрия в нужных пропорциях. Полученная смесь прессовалась в виде таб- . летки и вводилась в расплав на дно тигля. После расплавления и всплытия, флюс заме- шйвался в расплав сплава. По окончании .обработкии непродолжительного выстаивания снимался шлак с поверхности расплава и металл разливался по формам.

Модифицирующий эффект обработки оценивали по беличине показателя DAS, пу- тем измерения расстояния между дендритными осями второго порядка а-твердого раствора алюминия в эвтектике. : Предлагаемый способ по сравнению с прототипом способствует при оптимальном соотношении ингредиентов изменению DAS с 15-17 мкм до 12-14,5 мкм, что свидетельствует о значительном модифицировании эвтектики. При этом пластичность сплава д возрастает на 20%. Однако основным достоинством способа является то, что пбзвол яет сократить длительность обработки расплава флюсом в 1,5-2,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для обработки алюминиево-кремниевых сплавов | 1989 |

|

SU1661235A1 |

| Флюс для обработки алюминиевых сплавов | 1982 |

|

SU1060695A1 |

| Способ обработки алюминиево-кремниевых сплавов | 1977 |

|

SU712451A1 |

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2368674C1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| Флюс для обработки алюминиево-кремниевых сплавов | 1983 |

|

SU1126621A1 |

| Флюс для рафинирования цинковых сплавов | 1984 |

|

SU1154355A1 |

| Универсальный флюс для обработкиАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU834178A1 |

| Флюс для обработки алюминиевых сплавов | 1982 |

|

SU1067071A1 |

Использование: в технологии обработки жидких сплавов, преимущественно выплавляемых из вторичного .сырья. Сущность: предварительно приготовленный флюс, состоящий из хлорида калия, фтористого натрия, графита, углекислого кал ия, смешивают с нитратом натрия и лй каши в количестве 5,3-17% от массы флюса. Полученную смесь вводят в перегретый до 650 720°С и расплав перемешивают. 1 табл.

Формула изобретени я Способ обработки алюминиево-кремни- евых сплавов, включающий расплавление, перегрев и перемешивание с флюсом, содержащим хлористый калий, фтористый натрий, графит, углекислый калий, о т л и ч а ющ и и с я тем, что, с целью снижения затрат и повышения механических свойств сплава, предварительно флюс смешивают с нитратом натрия или калия в количестве 5,3-17% от массы флюса, а перегрев осуществляют до 650-720°С.

Количество йитрата натрия меньше рекмендуемогЬ.

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-02-07—Публикация

1991-02-11—Подача