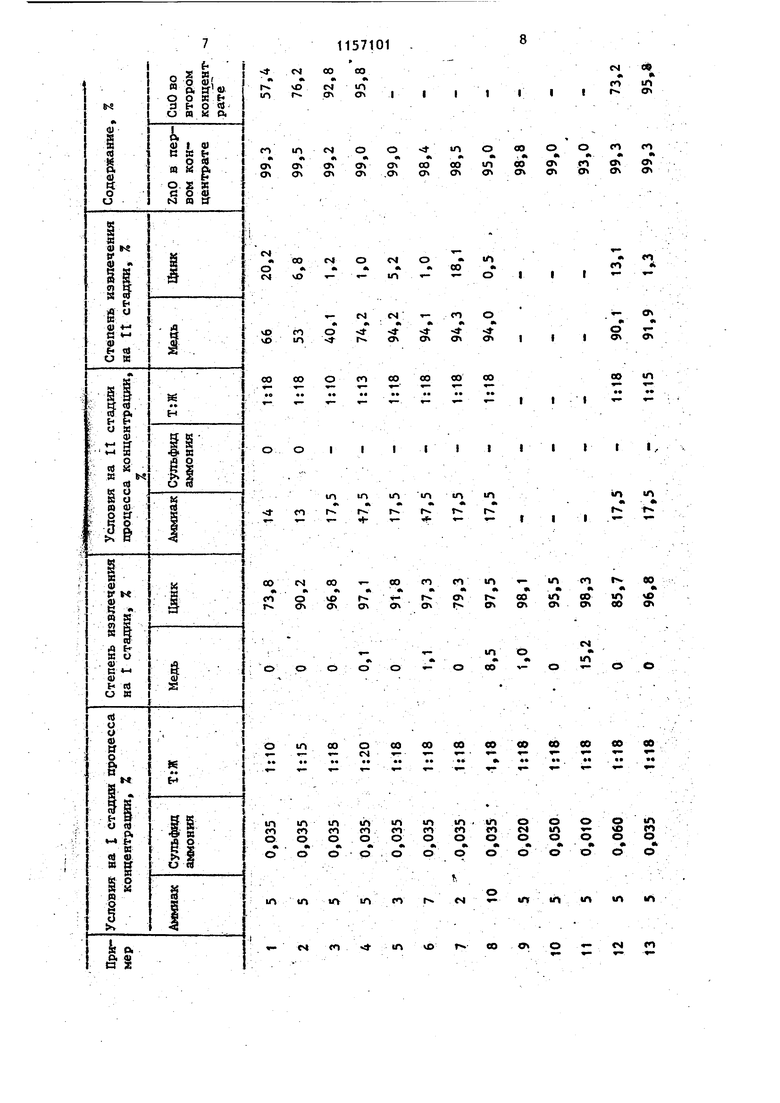

ы Изобретение относится к цветной металлургии, а именно к способам выщелачивания водоаммиачньп и растворами. Известен способ извлечения цинка и меди из пиритного огарка с использованием хлорирующего обжига flj. Недостатками этого способа- являют ся большие энергозатраты и сложность многоступенчатой технологической схе /. мы. .Наиболее близким к изобретению по технической сущности и достигаемому результату является способ извлечения цинка и меди из пирнтного огарка путем обработки его водоаммиачным раствором 2. Недостатком известного способа является совместное извлечение в рас вор соединений цинка и меди, вследствие чего сохраняются трудности, связанные с извлечением цинка и меди из общего раствора. При осаждении извлеченных соединений цветных метал лов из этого раствора образуются смеси оксидов, разделение которых также представляет .ую техническую проблему. Цель изобретения - селективное извлечение цинка и меди. Поставленная цель достигается, те:-, что согласно способу извлечения, цинка и меди из пиритного огарка путем обработки его водоаммиачньм раствором, обработку огарка проводят IB две стадии при соотношении Т:Ж 1:(), на, первой стадии раствором, coдepжaa iм 3-7% аммиака и 0,02-0,05% сульфида аммония, а на, ,, второй стадии - растцором, содержащ ад 15-20% аммиака. Способ осуществляют следующим образом. Инритньй огарок, содержащий цинк л медь; о,брабатывают при перемешиваНИИ зодоа -1миачньш раствором, содержа Щ1Ш 3---7% аы-шака и 0,02-0,05% сульфи да аммония в течение 2 ч при Т:Ж 1: (). Полученную суспензию фильтруют. Осадок с фильтра обрабатывают в течение 2 ч при Т:Ж 1:(15-20) раст воррм, содержащим 15-20% аммиака. Полученную суспензию также фильтруют ,Из первого фильтрата вьаделяют оксид цинка отгонкой аммиака, затем осадок OTACJiHiOT на ф2-шьтре. Из второго филь рата, :отгоняя аммиак, вьщеляют оксид меди, который тоже отделяют на фильтре. . Пример. 50 г осадка, содержащего 0,45% меди и 1,05% цинка, обрабатывают водным раствором, содержащим 5% аммиака и 0,035% сульфида аммония в течение 2 ч при Т:Ж 1:10. Суспензию разделяют на воронке Бюхнера, полученные 0,5 л фильтрата содержат 0,775 г/л цинка и менее 0,002 г/л меди. Степень извлечения цинка 73,8%. Осадок с фильтра обрабатьшают в течение 2 ч при Т:Ж 1:18 14%тным водным раствором амг миака. Суспензию разделяют на воронке Бюхнера. Полученные 0,9 л фильтрата содержат 0,118 г/л цинка и 0,165 г/л меди. Огарок после обработки содержит 0,16% меди и 0,07% цкнка. Степень дополнительного извлечения цинка 20,2%. Степень извлечения меди 66%. Из первого фильтрата выделяют оксид цинка отгонкой аммиака, осадок оксида отделяют на фильтре. Вес цкнка составляет 0,388 г. Содержание оксида цинка в осадке 99.%. Осадок, отделенный отгонкой атшака из второго фильтрата, содержит 41,3% оксида цинка и 57,4% оксида меди. Вес осадка 0,286 г. Основные результаты экспериментов, характеризующие апробацию способа в лабораторных условиях, представлены в табл.1. Из приведенных примеров видно, что с ростом.содержания сульфида аммония в растворе на первой стадии процесса степень извлечения цинка и меди снижается (примеры 9-13). При этом в интервале концентрации сульфида аммония 0,02-0,05% степень извлечения цинка при достаточно высоких значениях Т:Ж и концентрации аммиака 5% близка к 100%, а извлечение меди на первой стадии процесса практически не имеет места. При концентрации сульфрзда аммония 0,010% в указанных условиях извлекается 15,2% меди, в связи с чем концентрат, полученный Из первого фильтрата (в дальнейшем первый концентрат) содержит некоторую примесь оксида меди и не может рассматриваться как технически чистый оксид цинка (содержит Zn 93%), При концентрации сульфида аммония 0,06% не происходит полного извлечения цинка на первой стадии процесса, в связи с чем на второй :стадии про-. цесса при условиях, которые, как показано ниже являются для нее оптимальными, извлекается не только оксид меди, но и остаток соединений цинка, и концентрат, получаемый из второго фильтрата (далее второй концентрат), не может рассматривать ся, как технически, чистый оксид меди (содержит СиО 73,2%). Интервал концентраций сульфида аммония 0,02-0,05% является оптималь . ным, в связи с чем большинство опытов выполнены при концентрации сульфида аммония 0,035, равной среднему значению для данного интервала (таблица). С ростом концентрации аммиака на первой стадии процесса существенно возрастает степень извлечения цинка (примеры 3 и 5-8), При этом следует отметить, что начиная с концентрации :аммиака более 3% степень извлечения цинка более 90% и с. дальнейшим ростом концентрации аммиака приближается к 100%. Однако при концентрации аммиака 7% извлекается уже и некоторое количество меди, а при использовании на первой стадии процесса 10%-ного раствора аммиака извлекается 8,5% меди, в связи с чем содержание оксида цинка в первом концентрате падает до 95%. -Интервал концентраций аммиака 3-7% дпя первой стадии процесса рассматривается как оптимальный, в связи с чем большая часть опытов, характеризующих лабораторную апроба цию способа, проведена при концентр ции аммиака на первой стадии процесса 5%, отвечающей среднему значению указанного интервала. С ростом Т:Ж на первой стадии процесса (опыты 1-4 и 20) при постоя ных концентрациях аммиака и сульфата аммония в экстрагирующем растворе степень извлечения цинка возрастает. Однако существенное увеличение степени извлечения цинка происходит с ростом Т:Ж с 10 до 15. В интервале изменений Т:Ж 15-20 степень извлечения цинка приближается асимптотически к 100% при увеличении Т:Ж с 20 до 22 заметного увеличения степени извлечения цинка не происходит, а извлечение меди возрастает дополнительно на 1,5%. В связи с этим интервал изменений Т:Ж 1:(15-20) можно считать содержащим оптимальны 1 14 значения Т:Ж. Большая часть опытЬь вьшолнена при Т:Ж 1:18, что близко к среднему значению указанного интервалаВлияние концентрации аммиака в растворе на второй стад1га процесса на показатели процесса можно видеть из сопоставления результатов о1тытов 1, 2, 14 и 17-19. Из результатов эксперимента видно, что с ростом концентрации аммиака на второй стадии процесса степень извлечения меди возрастает с 66 до 92% (в интервале концентраций 10-15%), в интервале концентраций 15-20% с 92 до 95% и при дальнейшем увеличении концентрации (с 20 до 22%) практически не меняется (96,5%). Летучесть at-a-iuaKa в интервале 20-22% рез.ко повышается, что вместе с приведенными здесь величинами степени извлечения меди дает основание признать интервал концентраций аммиака на второй стадт и процесса (15-20%) опт5шальнь м. Большая часть onbiTOB на Ц стадии процесса проведена с использованием 17, водного раствора аммиака, что соответствует средней величине указанного интервала. Степень извлечения цинка на Ц стадии процесса в опытах 14 и 17-19 незначительная, что связано только с практически полным извлечением цинка на первой стадии процесса в перечисленных опытах. Резкое увеличение степени извлечения цинка на tl стадии процесса в опытах 1 и 2 объясняется неполнотой его извлечения на первой стадии в этом опыте, проведенной не в оптимальных условиях. В связи с эттлч, содержание меди во втором концентрате в опытах 17-19 и 14 лежит в интервале 96,0-96,3%, а низкое содержание СиО во втором концентрате в опыте 1 зависит, таким образом, от условий проведения первой стадии. Результаты опытов 5-8 также подтверждают,что степень извлечения динка на 11 стадии процесса при равных условиях (постоянные значения концентрадт аммиака и Т:Ж) определяется долей цинка, оставшейся неизвлеченной в ртработаином огарке После первой стадии процесса. Влияние Т;Ж второй стадии процесса на показатели процесса в целом. можно видеть из сопостанле.ния результатов опытов 4. S, 13-16, С ростом Sf Т:Ж с 1:10 до 1:15 степень извлечений меди при использовании на второй ступени вбдоаммиачного раствора с концентрацией 17,5% возрастает с 40 до 92% (при содержании сульфида ам-г ,мония на первой стадии процесса 0,03 при большем содержании сульфида аммония, как видно из сопоставления. результатов опытов 14 и 12 степень извлечения может быть на 4-5% меньше С ростом Т:Ж до 1:20 степент извлечения возрастает всего лишь на 3,5%, а при Т:Ж - 1:22 имеет место практически то же значение, что и при Т:Ж в 1:20. Содержание СиО So втором концентрате составляет в указанньос опытах 95,8 - 96,4% (кроме опыта 4, где при Т:Ж 1:10 вследствие неполного извлечения меди содержание ее оксида во It концентрате составляет 92,8%). Из изложенного видно, что ПЖ на 1t стадии процесса нецелзсообразно поддерживать ниже 1:15 или повышать вьппе 1:20, Большая часть опытов вы1поляена при Т:Ж 1:18, что близл к средней величине интервала 1:(1520). Из рассмотренных примеров видно, йто осуществление предлагаемого изобЦ ения позволяет извлекать до 98%, содержащегося в огарке цинка и до 96% меди, получая при переработке водоаммиачных фильтров (первого и °рого) концентраты, содержащие 99%оксида цинка (t концентрат) и 96% оксида меди (11 концентрат), Прею ущества предлагаемого изооретёния по сравнению с известным способом заключается, во-первых, в раздельном получении водоаммиачных фшйэТратов, содержащих соединение цинка (I фильтрат) 1ли соединения меди ,(11 фильтрат). При этом исключается осуществление любых технологических операций, направленных на г селективное выделение соединений цинка и меди из совместного водоам- , миачного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| Способ извлечения цинка и меди из полупродуктов переработки цинковых руд | 1987 |

|

SU1444379A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ получения железооксидного пигмента | 2017 |

|

RU2657489C1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2034062C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| ТЕРМОГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА КОЛЧЕДАННЫХ РУД С ИЗВЛЕЧЕНИЕМ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2255126C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА И МЕДИ ИЗ ПИРИТНОГО ОГАРКА путем обработки его водоаммиачйым раствором, о т л и ч а ю щ и и с я тем, что, с целью селективного извлечения цинг ка и меди, обработку огарка проводят в две -стадии при соотношении Т:Ж 1:

| t | |||

| Цветные металлы, 1969, № 4, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ извлечения меди из колчеданногоОгАРКА | 1979 |

|

SU812849A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1984-01-20—Подача