ел Изобретение относится к черной металлургии, в частности/к производ ству ферросплавов. Известны экзотермические брикеты для прямого легирования стали марга цем, в которых в качестве окислител применяют марганцевую руду 1J. Однако расход марганцевой руды п этом ограничен тем. количеством, кот рое необходимо для получения тепла для нагрева и расплавления легирующего ферросплава. Это связано с тем что в качестве окислителя применяют лишь весьма дефицитную пероксидную руду с очень высоким содержанием марганца (Мп 89%; Р$0,2%). Наиболее близким к изобретению по технической сущности и достигаемому результату является экзотермический брикет 2 для прямого легирования стали марганцем, содержащий мас.%: Комплексный сплав алюминия, марганца, кремния и железа 42,5-48 Map ганце вая руда 31-38 Известняк7-12 Плавиковый шпат 3-5 Связующее5-9 Однако при введении в ковш известного экзотермического брикета для прямого легирования стали -марганцем в атмосферу цеха вьзделяется много летучих, в том числе ядовитых фтористых соединений. Содержание закиси марганца в шлаке, образующем ся из этих брикетов, довольно высок и составляет 12-15%. Последнее связано с тем, что скорость растворени оксида кальция в шлаке из карбоната сильно отстает от скорости химического взаимодействия алюминия и крем ния с оксидами марганца руды. Целью изобретения является повышение использования марганца и ликв дация выбросов в атмосферу цеха. Поставленная цель достигается тем, что экзотермический брикет для .прямого легирования стали марганцем содержащий комплексный сплав алюминия, кремния, марганца и железа, и связующее, дополнительно содержит продукт термической обработки карбонатной марганцевой руды при следующем соотношении компонентов, мас.%: . Комплексный сплав алюминия, кремния, марганца и железа 43-56,5 Продукт термической обработки карбонатной марганцевой руды 39,5-51,5 Связующее4,0-5,5 Продукт термической обработки карбонатной руды свободных оснований не содержит и представлен следующими соединениями, мас.%: (Са, Mg) (Мп, e)0j 55-75 .,9з Кремнезем и другие оксиды10-30 Исследования показывают, что продукт термической обработки карбонатной руды в окислительной среде не гигроскопичен. Содержание влаги в нем при хранении на воздухе в течение 3-4 недель не повьш1ается. Это объясняется тем, что, как показало рентгеновское исследование, вся известь и магнезия в продуктах связана в изоморфной смеси ферритов и манганитов кальция и магния. При спекании экзотермических брикетов для прямого легирования стали марганцем предложенного состава обеспечивается не только высокая скорость восстановления оксидов железа и марганца по реакциям Mnj.0j + АС .j Fa Oj + Аи - 2 Fe + Mnj 0 + ЗУ2 SiraMn + г/2 SiO (i HO и высокая скорость ошлакования образукнцихся по реакциям (1) - (3) глинозема и кремнезема. Основные флюсы СаО и MgO, растворяясь в шлаке, повьппают в нем активность закиси марганца и тем самым способствуют его более полному восстановлению . Однако восстановление МпО из шлака - медленный процесс, так как его скорость зависит от скорости подвода исходных веществ к месту реакции и отвода из него ее продуктов. В экзотермических брикетах те же основные флюсы-на ход процесса восстановления марганца в основном влияют через физические свойства шлака. Известь и магнезия, растворяясь в шлаке, повышают его жидкоподвижность вследствие чего повышается и скорость распространения метаплотермического процесса и полнота разделения продуктов реакции. Тесное смешение извести и магнезии с оксидами марганца поэтому спо собствует более полному восстановле нию марганца. В ошлаковании глинозе ма наряду с известью участвует такж и кремнезем продуктов термической обработки карбонатной руды. В резул тате этого заметно снижается кратность шлака. Она составляет только 0,5-0,52, тогда как при использовании окисленной руды в смеси с флюса ми при подобном соотношении она не снижается ниже 0,7-0,8. При спекании экзотермических бри кетов для прямого легирования стали марганцем предложенного состава обр зуются весьма легкоплавкие шлаки с содержанием, %: SiO 40-45; 18-22; СаО 18-;22; МйО 5-7, и МпО лишь 4-7, Вследствие воздействия изложенных факторов - тесного смешения извести и оксидов марганца, большой скорости реакций (1) - (3) (реакции продолжаются не более 30,с), большо скорости ошлакования глинозема и кремнезема продуктами термической обработки руды и невысокой кратност шлака - высокое извлечение марганца имеет место под кислыми шлаками. Главная причина этого заключается в том, что реакции (1) - (3) протекают бь}стро (как указано выше, 4 30 В результате марганец практически полностью восстанавливается из чистых оксидов до перехода их в шлак. С другой стороны, продукты реакций А1( и SiOj быстро ошлаковываются, образуют шлак с- низкой температурой плавления ( ) , который лег ко отделяется от металла. Поэтому содержание МпО в шлаке заметно ниже равновесного с металлом. Вследствие того, что на первой стадии процесса,, когда окисляется алюминий, кремнезем руды является активным фтрсом в брикетах успешно могут использоваться как продукты термической обработки богатой карбо натной марганцевой руды (Мп 30-35%; SiC 8-10%$ СаО 8-11% МйО 1-3%), так и сравнительно бедной руды (Мп 25-27Z; SiO 13-17%; СаО 6-10%; MgO 1-3%; .j 3-7%). Карбонатные марганцевые руды обы но отличаются повышенным содержание фосфора (чаще всего 0,008-0,010% Р на 1% марганца). Однако повышенное содержание фосфора не препятствует использованию продуктов термической обработки карбонатной марганцевой руды в качестве окислителя в экзотермических брикетах, так как металл из этих брикетов содержит лгапь 0,2% фосфора, а содержание фосфора в рассыпавшемся сплаве АМС обычно составляет 0,05-0,06%. В качестве восстановителя в экзотермических брикетах используется саморассыпающийся сплав АМС с содержанием А1 5-9%, Si 20-30%. Примеры исполнения. Изготовлены экзотермические брикеты для прямого легирования стали марганцем следующего состава (см. табл. 1) . Экзотермические брикеты готовят на лабораторном прессе с усилием 10 т в виде таблетки диаметром 4,5 см и высотою 2-3 см. После, сушки на воздухе брикеты прокаливают при 200250С. Для опытов брикеты загружают в печь Таммана, нагретую до , и вьщерживают 5 мин. После выдержки полученный сплав и шлак; сливают и направляют на анализ. Каждый опыт повторяют 3-4 раза. В ходе опытов получены следующие результаты (см. табл. 2). При содержании в экзотермических брикетах продуктов термической обработки карбонатной марганцевой руды t менее 39,5% в шлаке повышается содержание ALO . В результате этого повышается его температура плавления и возникают затруднения с отделением шлака от металла. Кроме этого, термичность брикета снижается ниже допустимой. Это снижает извлечение марганца. Больше чем 51,5% продуктов термической обработки карбонатной марганцевой руды вводить в брикет нерационально, так как при этом заметно ухудшается использование марганца из брикета, что вызывается повьш1ением кратности шлака и повышением его вязкости вследствие излишне высокого содержания в нем кремнезема. Кроме того, термичность брикета становится излишне высокой. Для раскисления стали марганцем в ковше изготовлены экзотермические брикеты для прямого легирования стали марганцем со следующим соотношением компонентов, мас.%: сплдв АМС (Mn 30,13%{ Si 30%; Al 7%) - 48; про дукты обжига Никопольской карбонатной магниевой руды f(Ca, Mg)(Mn, Fe) . FeX 0 69,0%, Mn 0 -fFe, O.s-4,00%; SiCT и др. оксиды 2i26%) - 48; жидкое стекло - 4. Брикеты после прокаливания при 200-250°С имеют вес 50-55 f, Сталь выплавляют в индукционной печи с тиглем 30 кг. Брикеты загружают на дно ковша перед выпуском в него стали из печи.Температура металла . перед ее сливом из печи составляет 1903 К. Через 2 мин после заполнения ковша сталь разливают в слитки весом А/15 кг. За время выпуска экзотермическая реакция спекания брлкетов полностью заканчивается. Пробы метал ла отбирают из печи перед выпуском и из слитков (от донной и головной части слитка). Получены следующие результаты (см. табл. 3). Содержание марганца в донной и верхней части слитка одинаково (отличается не более чем на 0,01%). Оди наково содержание марганца и в двух последовательно отлитых слитках. Для получения продукта термической обработки ка рбонатной марганцевой руды, пригодного для изготовлеНИН экзотермических брикетов для пря мого легирования стали марганцем предложенного состава, может быть использована карбонатная руда с соде жанием 25 - 35% марганца и 2-7% Содержание кремнезема не препятствуе получению ферритов и манганитов при обжиге руды в окислительной атмосфере. Поэтому содержание кремнезема в карбонатной марганцевой руде может быть любым - от 8 до. 17%. При высоком содержании кремнезема часть оснований может вступить в реакцию с кремнеземом с образованием преимущественно легкоплавких метасиликатов Этот процесс начинается в твердых фазах и протекает с большой скорость Развитию этого процесса способствует то, что реакции образования силикатов кальция и магния сильно экзотермичны. Однако для того, чтобы успешно протекало восстановление оксидов марганца алюминием и особенно кремнием, необходимо, чтобы основная часть извести была связана с полуторными окислами марганца иже леза. Поэтому для приготовления продукта термической обработки карбонатной марганцевой руды необходимо применять карбонатную марганцевую ру(Мп)/. +(Fe)p ду, в которой отношение саО+1 4 МеО 1,964. Наилучшие результаты получаются при прокаливании в окислительной атмосфере карбонатной марганцевой руды с содержанием 26-31% марганца, 8-11% окиси кальция и 1-3% MgO. Обжиг карбонатной марганцевой . руды для получения продукта термической обработки карбонатной марганцевой руды, пригодного для получения влагостойких экзотермических брикетов для прямого легирования стали марганцем, необходимо производить в окислительной атмосфере примерно 1 ч при 850-950°С. Охлаждение до 500600°С также необходимо производить в окислительной атмосфере. При этом, в руде образуются легкоплавкие оксиды марганца, что ускоряет образование ферритов и манганитов кальция. Примеры исполнения. Никопольскую карбонатную марганцевую руду (Мп 27%, FeO 2,1%, SiO 17%, CaO 8%, MgO 3%) и две пробы Усинской родохрозитовой карбонатной марганцевой руды (Мп 26%, 7,6%, SiOj, 13,0%, СаО9,6%, MgO 3,5%; 1,0%, Мп 30%, Fe,0 6,7%, SiO 8,0%, CaO 10,5%, . 1,0%) обжигают в окислительной атмосфере при 1 ч. После обжига руду охлаждают до вместе с печью. Результаты обжига и химсостав продукта термической обработки карбонатной марганцевой руда приведены в табл. 4. Продукты термической обработки карбонатных марганцевых руд подвергнуты рентгеновскому анализу. Свободных оксидов кальция и магнезии не обнаружено. Окси№ кальция и магния представлены только соединениями (Са, Mg) и (Са Mg)Fe.O . На основании рентгеновского анализа произведен расчет фазового состава продуктов термической обработки, который представлен в табл. 5. Предложенньй экзотермический брикет для прямого легирова| 1Йя стали марганцем в сравнении с известным имеет следующие преимущества: предложенньй экзотермический брикет значительно дешевле. Так, себестоимость материала для изготовления экзотермических брикетов известного состава (рассчитано для среднего расхода

материалов), составляет 114 руб/т брикетов. Себестоимость материалов на 1 t предложенных экзотермических брикетов составляет 111,3 руб/т брикетов. Если учесть, что выход металла из предложенных экзотермических брикетов в среднем составляет 597 кг/т брикетов, а из известных брикетов 5АЗ кг/т, то при равном выходе металла экономия за счет снижения себестоимости экзотермических брикетов составляет 114 - 111, 12, руб/т брике597тов.

Применение предложенных экзотермических брикетов повьшает примерно на 5% извлечение марганца. Это при

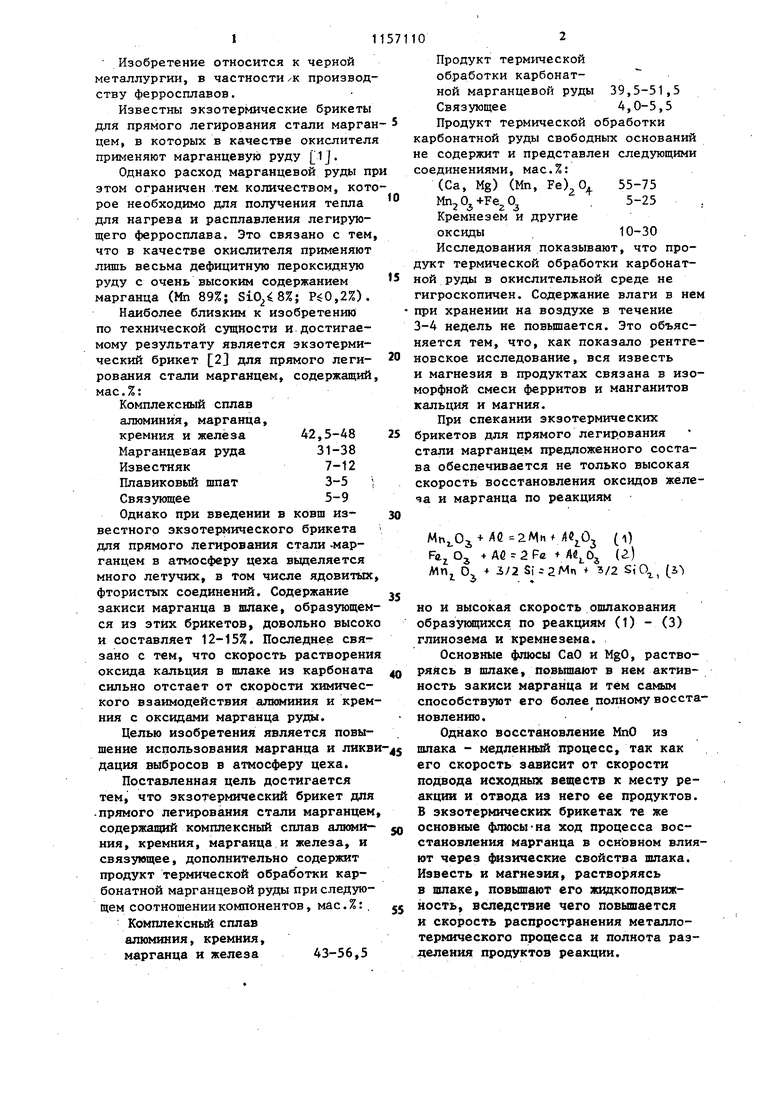

Компоненты Сплав алюминия, марганца, 56,5 47,5 кремния и железа Продукт термической обработки карбонатной марган39,5 47,5 цевой руды Жидкое стекло

расходе экзотермических брикетов 20 кг на 1 т стали, с учетом снижения себестоимости предложенных экзотермических брикетов, позволит снизить себестоимость раскисления стали ориентировачно на 0,35 руб/т стали.

Применение предложенных экзотермических брикетов позволяет ликвидировать выделение дыма и газов в атмосферу цеха, в том числе вьщеление ядовитых фтористых соединений.

Упрощается изготовление и хранение брикетой. Последнее связано с тем, что количество компонентов, входящих в предложенные экзотермические брикеты, уменьшается вдвое, а брикеты становятся практически не гигроскопичными.

Та блица 1

Составы, мас.%

:iiniinn:: 4,0 5,0 60,0 40,0 43 5t,5 36,0 45,5 5,5 4,0 5,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305139C1 |

| Экзотермический брикет | 1978 |

|

SU771168A1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305140C1 |

| Экзотермический брикет | 1986 |

|

SU1423604A1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1994 |

|

RU2086675C1 |

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| БРИКЕТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 1994 |

|

RU2090625C1 |

| Экзотермический брикет для легирования стали | 1981 |

|

SU998559A1 |

ЭКЗОТЕРМИЧЕСКИЙ БРИКЕТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ, содержащий комплексный сплав алюминия, кремния, марганца и железа и связующее, отличающийся тем, что, с целью повышения использования марганца и ликвидации выбросов в атмосферу цеха, он дополнительно содержит продукт .термической об- . работки карбонатной марганцевой руды при следукицем соотношении компонентов, мае. %: Комплексный сплав алк 1иния, кремния, марганца и железа .43-56,5 Продукт термической обработки карбонатной (Л марганцевой руды 39,5-51,5 Связующее4,0-5,5

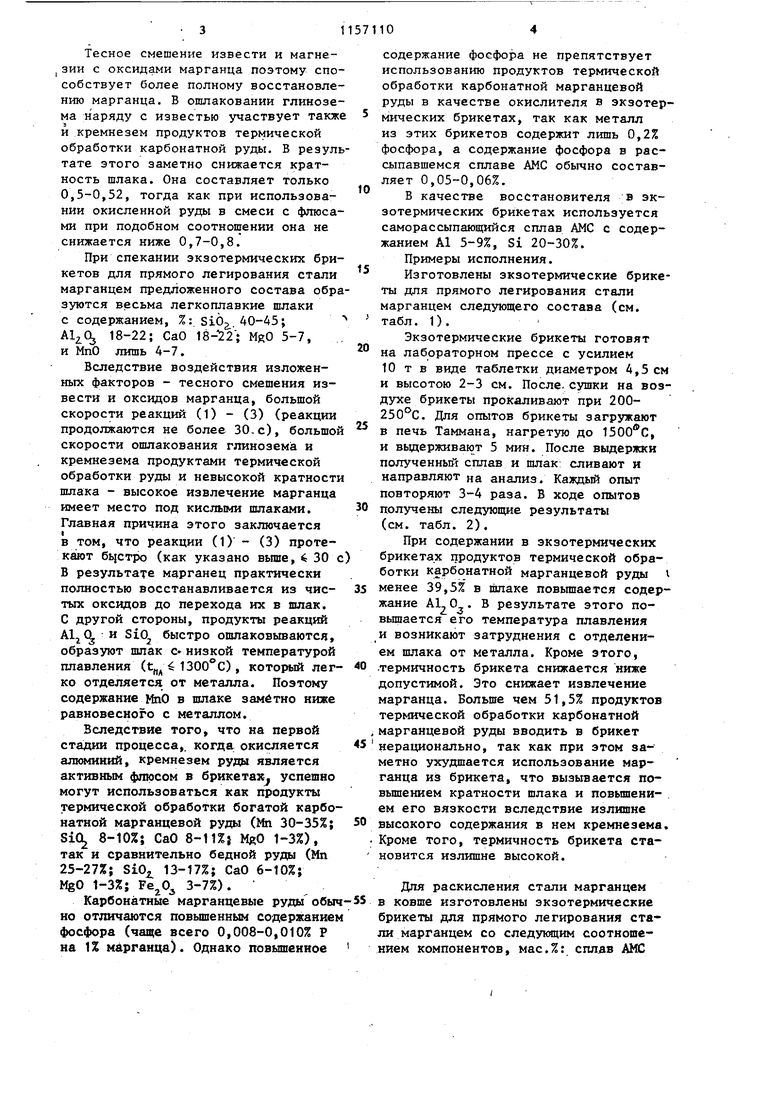

49,52

19,11

0,22

%

4,36 43,0 24,16

52,37

17,11

0,24

6,68 43,78 20,28

делялся

ХлрАКтеристики

СаО19,7.17,7

Кратность шлака0,48 0,52

Извлечение марганца в сплав, %В7,2.82,92

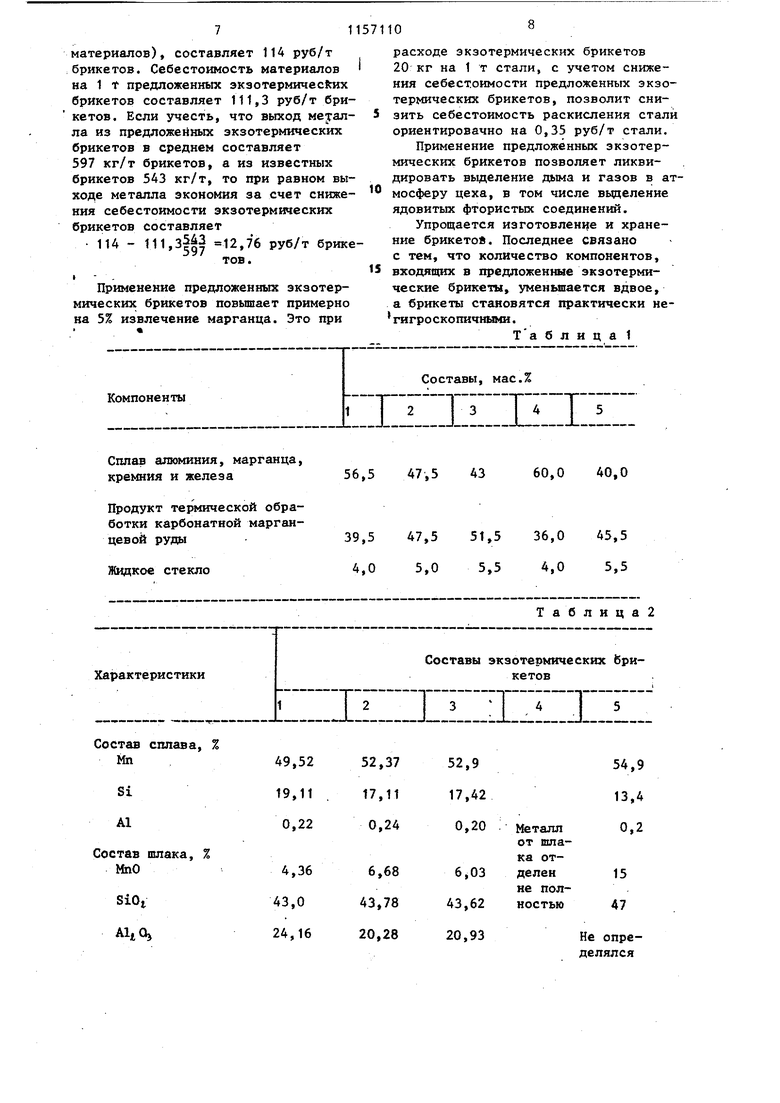

Сталь до легирования, %

Мп0,19 0,23 0,10

Si

Сталь после легирования, %

Мп0,78 0,65

Si

Извлечение марганца в сталь, % 90 84,73 85,42 Выход Карбонатная марганцевая после обжига руда Никополь71,88 ская Усинская, №1 26% 72,5 Усинская 70,27 Ь61 30%

Продолжение табл.2 0,6

0,7

75

70

ТаблицаЗ

0,27 0,35 0,32

0,43 0,50 0,47

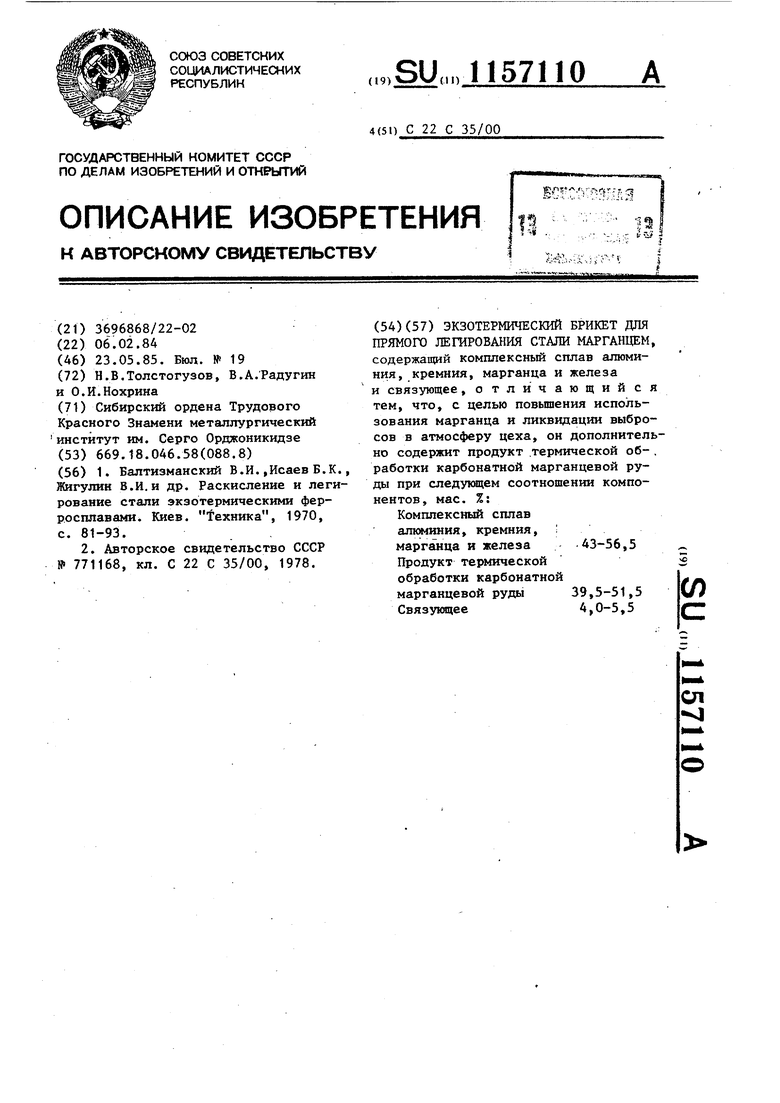

Таблица4 Химсостав продукта термической обработки карбонатной марганцевой руды Ilj i&Ij i i°2b° 3ib3 37,5629,7111,134,1724,354,11 0,75 2,1 35,86 28,36 13,24 4,83 17,93 1,38 0,51 7,6 42,6933,77 14,94 1,42 11,38 1,42 0,53 6,7

56,3 75,0 64,2

ТйблицаЗ

29,2

14,5

19,5

5,5

12,8

23,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Балтизманский В.И.,Исаев Б.К., Жигулин В.И.и др | |||

| Раскисление и легирование стали экзотермическими ферросплавами | |||

| Киев | |||

| Техника, 1970, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экзотермический брикет | 1978 |

|

SU771168A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1984-02-06—Подача